基于环境试验的某发动机舰面清洗时机影响分析

2014-03-24杨英炎

杨英炎,赵 勇

(1.海军装备部,北京100841;2.海军航空工程学院研究生管理大队,山东烟台264001)

发动机清洗作为防止发动机腐蚀、恢复发动机动力性能的一种有效维护手段,它主要包括5 个方面的技术内容:即专用清洗剂、清洗设备、清洗实施规范、清洗效果评定以及清洗时机的确定[1-3]。其中清洗时机的研究对及时防止发动机腐蚀、节省维护成本等十分重要。某发动机作为舰载机的动力装置,由于其使用环境的特殊性以及受舰面保障资源的约束,若仍是照搬陆基发动机的模式进行发动机清洗,显然已无法满足部队对某发动机可靠性、可维护性以及战斗力生成等方面的要求。因此,开展某发动机舰面清洗的时机研究,优化以往发动机“欠清洗”、“过清洗”的维护方式、降低维护成本,具有重要意义。

综观国外发动机使用状况,发动机维护基本上都规定了发动机定期、不定期的清洗要求,对于发动机清洗时机的研究也较成熟[4-8]。

国外对发动机清洗时机的研究主要从不同清洗间隔的清洗效果评估与清洗经济性2个方面来确定最优的清洗时机,较少考虑发动机腐蚀规律对确定发动机清洗时机的影响[9-12]。

国内已开始了关于发动机清洗设备及规范的研究[1],但目前对发动机清洗时机进行研究的文献很少,研究成果主要集中在压气机叶片积垢机理以及叶片积垢对其性能的影响等方面[13-15]。

为及时防止发动机典型部件腐蚀加剧,本文尝试了一种基于环境试验的某发动机清洗时机方法。首先,通过海洋大气暴露试验,模拟某发动机在北方某海域服役时的腐蚀规律,从发动机典型部件的盐沉积量以及点蚀2 个方面对其舰面清洗时机进行初步研究;然后,通过对比分析南方某海域与北方某海域的环境差异,综合给出了某发动机在不同海域服役时舰面清洗时机的建议。

1 海洋大气暴露试验

某发动机作为舰载机的动力装置,大部分时间都是停放在甲板上。而进行飞行任务时,由于在高空,海洋环境对其部件的影响可忽略。因此,利用部件材料的海洋大气暴露试验来模拟其实际服役环境是可行的。

本文以某发动机风扇转子叶片材料A、高压压气机转子叶片材料B为试验对象,在北方某海域环境下进行材料A、B的大气暴露试验,得到2种材料在该海洋环境下的变化规律。试验时间为腐蚀环境严酷的8月、9月、10月,历时3 个月。为选择严酷的海洋大气条件,试样放置在海岸线,高程3.5~4.0 m(靠近飞溅区),且设有遮雨棚,避免雨水对试样表面的冲刷。

1.1 试验件设计

依据某发动机的实际使用情况,海洋环境腐蚀试验的时间安排为:20 d、30 d、40 d、60 d、90 d 共5 个等级,每个等级下的腐蚀试验采用4个试验件,即每种试验件的数量为20个。

为了能够进行电化腐蚀试验结果分析,试件外形尺寸为40 mm×10 mm×(2~5)mm,其表面经与实际叶片相同的处理。

试验件的特征参数如表1所示。

表1 试验件特征参数Tab.1 Characteristic parameters of the testing samples

1.2 试验方法及要求

首先,试验件在试验前用浸有甲苯的脱脂纱布擦干净,再用异丙醇擦,热风吹干,在干燥器(相对湿度小于50%)中冷却,时间不小于12 h。然后称重,精确到0.1 mg。暴露1 d、2 d、5 d,观测试验件外观,以后每5 d观测一次试验件外观。外观检查包括:腐蚀产物颜色、厚度;腐蚀产物分布状况(非均匀、均匀、局部等),并记录出现初锈的时间或出现第1个锈点的时间。暴露周期毕,取下试验件,再将试验件的沉积盐溶解之后,用1:20 的盐酸溶液将试验件浸泡10 min,取出试验件后,用自来水冲洗,酒精浸洗,吹干后放在干燥器中24 h再称重。

腐蚀率计算公式:

式(1)中:R为腐蚀速率;m为钢板失重量;S为试验总面积;D为材料密度;T为暴露时间。

观测腐蚀形貌,确定腐蚀类型,并利用金相显微镜测量点蚀深度和点蚀密度。

1.3 试验结果分析

2种试验材料在试验期间的腐蚀结果表明:5 d后这2 种材料表面便覆盖灰尘杂质,且由于受不到雨淋对表面的冲刷,随着暴露时间的增长,其表面灰尘杂质越来越多。此外,在整个暴露期间,试验件均未出现明显的锈蚀情况,说明这些材料具有较强的耐大气腐蚀能力。但从宏观形貌无法判断这些材料是否生成锈点、生成锈点的时间以及发展情况。其原因在于:这些材料耐蚀,微锈点用肉眼较难分辨;灰尘杂质覆盖在试样表面,影响了对微锈点的观察。

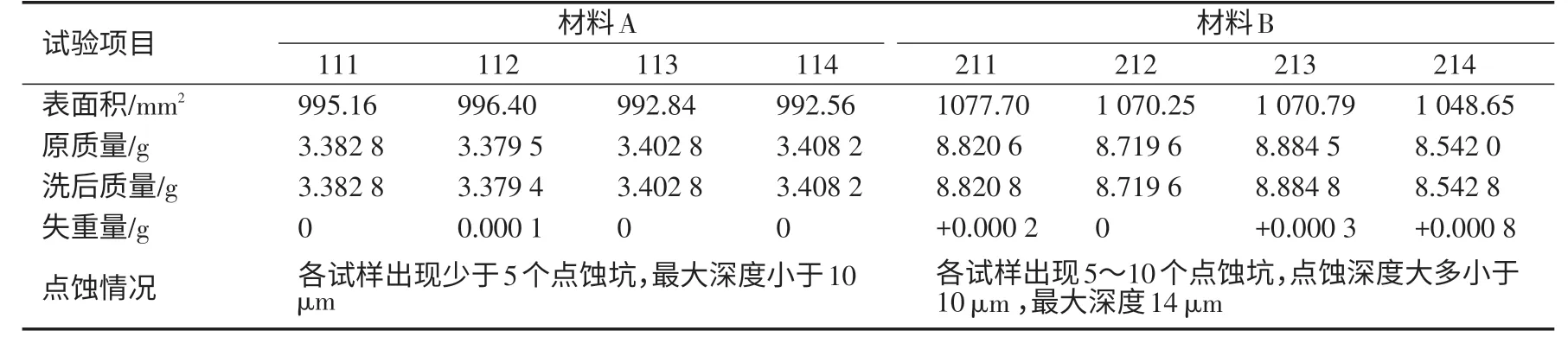

表2、表3分别给出了2种材料在北方某海洋大气环境下暴露20 d、90 d 的腐蚀结果。在整个试验期间内,试验件的质量变化不明显,随着暴露时间的增加,未发现明显规律,其质量变化可忽略不计。这说明这2 种金属的耐海洋大气腐蚀能力较强,仅从腐蚀率指标难以确定这2种金属的腐蚀情况及其发展规律。

表2 2种材料海洋大气暴露试验20 d的试验结果Tab.2 Results of the two testing samples after 20 days of ocean evironmental exposure testing

表3 2种材料海洋大气暴露试验90 d的试验结果Tab.3 Results of the two testing samples after 90 days of ocean evironmental exposure testing

从试验结果可以看出,这2 种金属的耐海洋大气腐蚀能力较好,暴露3个月均不发生全面腐蚀,腐蚀率约为0。从局部腐蚀情况来看,2种金属暴露20 d后均发生了轻微的点蚀,且随着暴露时间的延长,点蚀深度和点蚀数量均有不同程度的增加,试验结束后,材料B的最大点蚀深度达40 μm,局部腐蚀不容忽视。

2 某发动机舰面清洗时机影响因素分析

最优舰面清洗时机的确定需要综合考虑发动机典型部件材料的实际腐蚀规律、战斗任务、舰面保障资源、清洗效果、清洗经济性以及使用规律等因素。本文仅从发动机部件典型材料的腐蚀规律出发,初步分析发动机典型部件盐沉积量与点蚀这2因素对其清洗时机的影响。

2.1 盐沉积量对清洗时机的影响分析

发动机在海洋环境下服役时,盐沉积量作为发动机叶片积垢的主要来源,不仅会改变叶片表面粗糙度与外形,还会加速其腐蚀,影响着叶片的效率与可靠性。在发动机使用过程中,需要根据叶片积垢的实际规律对其及时清洗。

2种材料在暴露不同时间的氯离子沉积量见图1。

图1 2种材料暴露不同时间的氯离子沉积量Fig.1 Cl-deposition of the two testing samples with different exposure time

随着暴露时间的延长,氯离子在2 种材料的沉积量的变化规律基本相同,均呈上升—下降—上升的趋势。所有金属在暴露40 d时,其表面氯离子沉积均有不同程度的下降,这可能与大风天气及氯离子在金属表面短时间内的附着并不十分牢固有关。而到暴露试验后期,氯离子在金属表面附着牢固,沉积量逐渐增加。整个试验期间,氯离子在2 种材料的最大平均氯离子沉积量为4.43 mg/dm2,氯离子沉积不容忽视。

2 种材料在海洋大气中暴露20 d 至30 d 的过程中,盐沉积量快速上升,且暴露30 d时,基本已达到饱和。为了减轻盐在该发动机部件上的沉积而导致的腐蚀,应该在盐沉积量达到饱和前对部件进行清洗。单从盐沉积量因素分析,该发动机清洗频率至少每月1次。

2.2 点蚀对清洗时机的影响分析

发动机清洗的主要作用之一就是抑制其部件的腐蚀。这对于在海洋环境下服役的发动机而言更加明显。在发动机使用过程中,需根据其部件在服役海洋环境下发生点蚀的临界时间,确定合理的清洗时机,及时抑制部件腐蚀的发展。

点蚀测量结果表明,这2 种金属暴露20 d 后均发生了不同程度的点蚀,且随着暴露时间的延长,点蚀深度以及点蚀密度均有增加的趋势。对材料A而言,在整个暴露期间,最大点蚀深度小于10 μm,每个试样出现的点蚀坑数量小于10个,说明材料A在海洋大气环境下具有很强的耐点蚀能力;需要指出的是在暴露超过30 d 时,试样表面出现了较大面积的锈斑,可能是材料A表面钝化膜破坏现象。材料B的局部腐蚀情况要比材料A略重,产生的点蚀坑数量和深度都大于材料A,且随着暴露时间的延长,其点蚀深度和数量逐渐增加,到暴露90 d 时,每个试样出现数量超过20个的点蚀坑,最大深度为40 μm。

从局部腐蚀情况来看,2 种金属暴露20 d 后均发生了轻微的点蚀,且随着暴露时间的延长,点蚀深度和点蚀数量均有不同程度的增加。为了抑制点蚀对发动机部件性能及可靠性的影响,需在部件发生点蚀前,对发动机进行清洗。因此,单从该发动机部件点蚀因素分析,该发动机清洗频率至少为每20 d 1次。

3 不同海洋环境清洗时机分析

基于上述盐沉积量与点蚀对清洗时机的影响分析,通过对比分析南方某海域与北方某海域的环境差异,综合给出了某发动机在不同海域服役时舰面清洗时机的初步建议。

3.1 不同海洋环境的对比分析

北方某海域腐蚀试验场平均最高气温在7—9月,平均温度高于22℃,6月和10月相近,至11月时,温度下降明显。试验场平均湿度最高一般在6—8月,平均湿度超过80%,这表明湿度超过80%的时数在这3 个月也是最多的,10—11月时,平均湿度均有下降,但也超过60%。降雨量则在7—9月明显高于其他月份。

通过试验场近5 a 的污染物资料表明,该区域海洋大气的主要污染物为二氧化硫和氯离子,其中,二氧化硫平均沉积量为43.8 mg/dm2,氯离子平均沉积量为21.9 mg/dm2。从污染物的月均数据资料可以看出,二氧化硫平均沉积量在冬季较高,可能与燃煤有关,其他季节的沉积速率较低;不同月份氯离子平均沉积量有所不同,但无明显规律。

南方某海域试验场全年平均气温高,尤其5—9月,平均气温超过27℃;平均湿度一年当中相差不大,平均湿度大多超过80%,这也表明湿度超过80%的时数很长;日照时数和降雨量一般在4—9月,较其他月份长;风向则主要表现东南或西南风向,风速不高,有利于海盐粒子在金属表面的沉积。通过试验场近5 a的污染物资料表明,该区域主要污染物为氯离子,二氧化硫平均沉积量仅为8.3 mg/dm2,远小于北方某海域,而氯离子平均沉积量为60.0 mg/dm2,明显高于北方某海域。从污染物的月均数据资料可以看出,氯离子沉积速率在不同月份的沉积速率变化无明显规律,全年均较高。

通过北方某海域与南方某海域海洋环境的对比分析,可推断:

北方某海域7—9月是高湿热环境,氯离子平均沉积量较高,可能会对钝性金属产生腐蚀,对于钝化膜薄弱的金属腐蚀可能较为严重。金属试样在该区域7—9月的腐蚀速度应远高于其他月份。

南方某海域全年属于高湿热环境,氯离子平均沉积量较高,金属试样在该区域环境下全年的腐蚀速率均很高,尤其是从5—9月,典型的高温高湿环境,使之极易发生电化学腐蚀,且腐蚀速率高;海盐粒子及固体颗粒也十分容易沉积于金属表面,加速金属的腐蚀。

3.2 不同海洋环境清洗时机初步建议

通过对比分析北方某海域与南方某海域的气象及环境特征,基于盐沉积量与点蚀对清洗时机的影响分析,初步给出该2海域环境下某发动机的清洗时机:

1)北方某海域7—9月是高湿热环境,氯离子平均沉积量较高,清洗频率不应低于每20 d 1次。

2)北方某海域其他月份环境相对缓和,清洗频率可适当减少,但由于氯离子平均沉积量无明显变化,清洗频率也不能低于每月1次。

3)南方某海域5—9月的大气环境与北方某海域7—9月相似,但其氯离子平均沉积量明显高于北方某海域,其清洗频率应高于北方某海域环境下的清洗频率。

4)南方某海域其他月份环境相对缓和,但其氯离子平均沉积量全年比较高,其清洗频率可参考7—9月的北方某海域。

4 结论

为了解某发动机在其服役海域的腐蚀规律,进而为确定其清洗时机提供依据,本文提出了一种基于模拟试验的发动机舰面清洗时机研究方法。得到如下结论:

1)某发动机典型部件材料在北方某海域海洋大气中暴露20~30 d的过程中,盐沉积量快速上升,且暴露30 d 时,基本已达到饱和;暴露20 d 后,2 种典型部件材料均发生了轻微的点蚀,且随着暴露时间的延长,点蚀深度和点蚀数量均有不同程度的增加。

2)北方某海域7—9月是高湿热环境,氯离子平均沉积量较高,清洗频率应不低于每20 d 1次;其他月份环境相对缓和,清洗频率可适当减少,但由于氯离子平均沉积量无明显变化,清洗频率也不能低于每月1次。

3)南方某海域5—9月的大气环境与北方某海域7—9月相似,但其氯离子平均沉积量明显高于北方某海域,其清洗频率应高于北方某海域环境下的清洗频率;其他月份环境相对缓和,但其氯离子平均沉积量全年比较高,其清洗频率可参考7—9月的北方某海域。

本文仅从发动机部件典型材料的大气暴露腐蚀规律角度出发,初步分析发动机典型部件盐沉积量与点蚀这2方面对其清洗时机的影响。发动机实际服役情况下部件典型材料的腐蚀规律会与其大气暴露试验的结果有一定的偏差。因此,最终的舰面清洗时机确定还需综合考虑发动机实际服役环境、战斗任务、舰面保障资源、清洗效果、清洗经济性等其他因素。

[1] 李本威,王秀霞,胡国才.涡喷发动机清洗技术[J].航空发动机,2000,36(1):12-16.

LI BENWEI,WANG XIUXIA,HU GUOCAI. Washing technology of turbojet engine[J]. Aeroengine,2000,36(1):12-16.(in Chinese)

[2] 孙护国,于海滨,霍武军,等.涡轴发动机清洗技术及其发展[C]//第十六届全国直升机年会. 上海,2000:188-192.

SU HUGUO,YU HAIBIN,HUO WUJUN,et al.Turbojet engine washing technology and its development[C]//The 16th Annual National Helicopter Conference. Shanghai,2000:188-192.(in Chinese)

[3] 袁长波,苗禾状,黄兴.军用直升机涡轴发动机清洗技术[J].航空维修与工程,2010(5):36-38.

YUAN CHANGBO,MIAO HEZHUANG,HUANG XING.Washing technology of turboshaft engine for Military helicopter[J]. Aviation Maintenance & Engineering,2010(5):36-38.(in Chinese)

[4] KURZ R,BRUN KLAUS. Fouling mechanisms in axial compressors[J]. Jornal of Engineering for Gas Turbines and Power,2012,134(3):1-9.

[5] STALDER J P. Gas turbine compressor washing state of the art:Field experiences[J].ASEM Journal of Engineering for Gas Turbines and Power,2001,123(4):363-370.

[6] MUND F,PILIDIS P.A review of online washing systems[C]//Proceedings of ASME Turbo Expo 2004. Vienna:1-10.

[7] SCHNEIDER E,BUSSJAEGER S D,FRANCO S,et al.Analysis of compressor on-line washing to optimaize gas turbine power plant performance[J]. Jounal of Engineering for Gas Turbines and Power,2010,132(6):1-7.

[8] BOYCE M P,GONZALEZ F.A study of on-line and offline turbine washing to optimize the operation of a gas turbine[J].Transactions of the ASME,2007,123(1):114-122.

[9] TARABRIN A P,SCHUROVSKY V A,BODROV A I,et al.An analysis of axial compressor fouling and a blade cleaning method[J]. Journal of Turbomachinery,1998,120(4):256-261.

[10] RAO P N S,NAIKAN V N A. An optimal maintenance policy for compressor of a gas turbine power plant[J].Journal of Engineering for Gas Turbines and Power,2008,130(3):1-5.

[11] SCHNEIDER E,BUSSJAEGER S D,FRANCO S,et al.Analysis of compressor on-line washing to optimize gas turbine power plant performance[J]. Journal of Engineering for Gas Turbines and Power,2010,132(6):1-7.

[12] ARETAKIS N,ROUMELIOTIS I,DOUMOURAS G,et al.Compressor washing economic analysis and optimizaiton for power generation[J].Applied Energy,2012(95):77-86.

[13]李冬,李本威,杨欣毅,等.压气机性能衰退和清洗恢复仿真研究[J].计算机仿真,2010,27(9):341-345.

LI DONG,LI BENWEI,YANG XINYI,et al. Simulative research on compressor performance declination and restoration by cleaning[J]. Computer Simulation,2010,27(9):341-345.(in Chinese)

[14]李钊,李本威,王东艺,等.压气机性能参数对积垢的敏感性分析[J].航空计算技术,2011,41(6):41-44.

LI ZHAO,LI BENWEI,WANG DONGYI,et al.Analysis of sensitivity of compressor performance parameters to fouling[J].Aeronautical Computing Technique,2011,41(6):41-44.(in Chinese)

[15]陈绍文,张辰,石慧,等.轴流压气机内污垢沉积影响的数值研究[J].推进技术,2012,33(3):377-383.

CHEN SHAOWEN,ZHANG CHEN,SHI HUI,et al.Numerical study on the impact of fouling on axial compressor stages[J]. Journal of Propulsion Technology,2012,33(3):377-383.(in Chinese)