正六拐曲轴相位角的检测方法

2014-03-22王浩

王 浩

(西安应用光学研究所,西安 710065)

0 引言

曲轴又叫弯地轴或拐轴,是一种偏心工件,是内燃机车及汽车等行业中连接发动机的关键零件。有一个偏心轴颈的曲轴,也有多个偏心轴颈的曲轴,各偏心轴颈在空间相交所成的角度不同,即曲轴相位角,如两偏心轴颈空间相交成90°和180°的曲轴。而正六拐曲轴就是三个偏心轴颈空间相交成120°的曲轴,即相位角为120°。曲轴相位角精度是曲轴的一项重要技术指标,关系到发动机功率、平稳性等。随着发动机性能的不断提高,对相位角的精度要求也在提高,中华人民共和国汽车行业标准QCT 481—2005《汽车发动机曲轴技术条件》规定:曲轴各连杆轴颈中心线对第一连杆轴颈中心线的角度偏差不大于±15′。在曲轴加工过程中,相位角波动幅度较大,若不能全检或检测误差大,对其质量控制和管理极为不利。

实际上,两个偏心轴的曲轴检验比较容易,但是对三个或三个以上偏心轴的曲轴,检测起来就比较困难。目前,国内外先进曲轴生产线普遍采用曲轴综合测量仪进行自动测量,而很多中小企业由于资金问题仍采用手工测量。本文介绍一种采用通用量具,手工测量正六拐曲轴相位角的检测方法,检测时需要一套检测工具,通过严格的计算即可进行测量。

1 检测方法

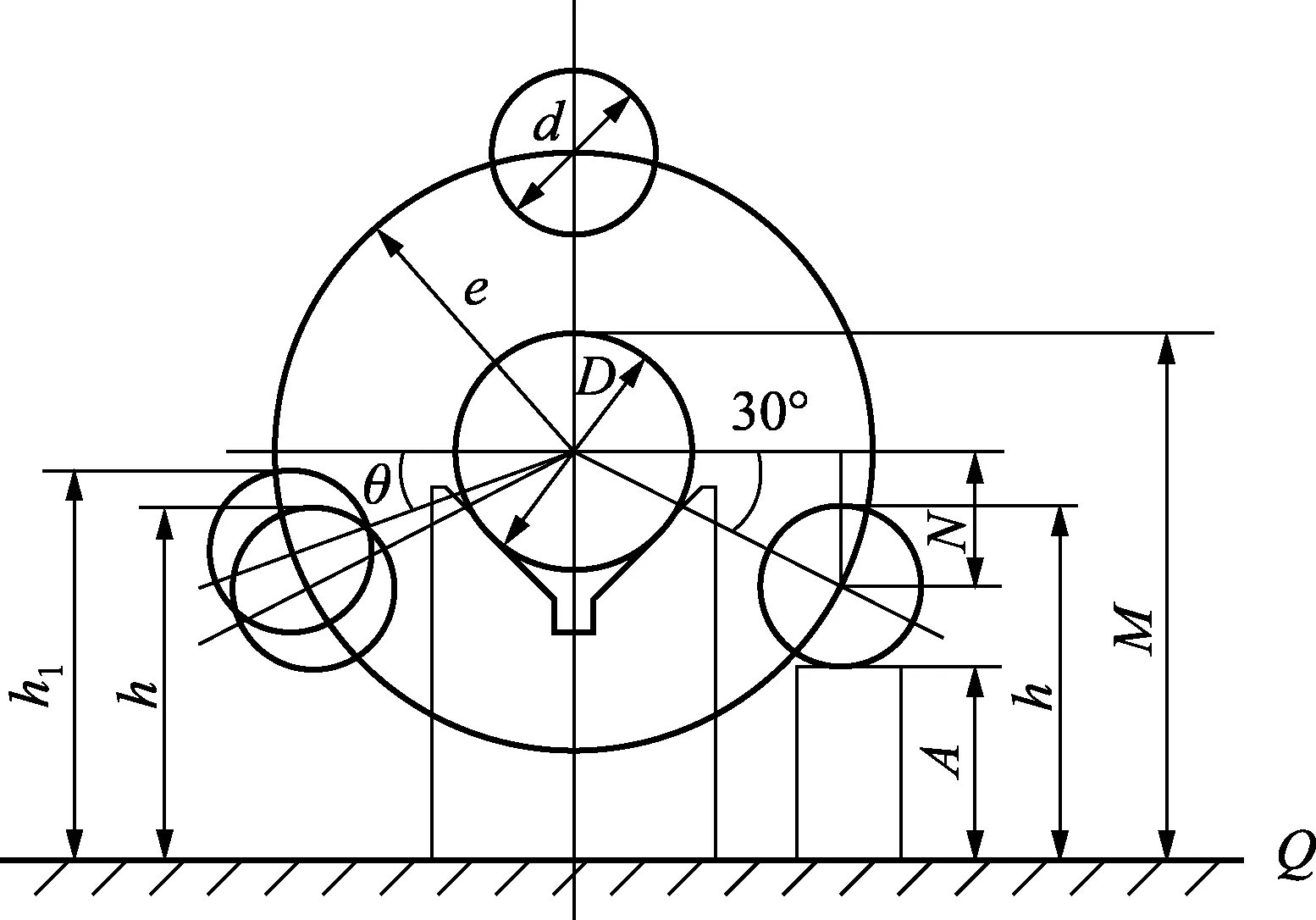

如图1、图2所示。把正六拐曲轴两端主轴颈放在一对等高的V形铁上,用千分表检查其最高点,然后调整两端,使两端主轴颈外圆母线最高点对平板Q等高。再用高度等于A的垫块垫在一个偏心轴颈上,使它与两主轴颈中心连线对平板水平面成30°,而此时需要检测的另一个偏心轴颈与两主轴颈中心连线对平板水平面的夹角为θ。

图1 正六拐曲轴架在等高V形铁和垫块上

图2 高度等于A的垫块和夹角为θ的偏心轴颈

要想使一个偏心轴颈与两主轴颈中心连线对平板水平面成30°,就必须计算出垫块A的精确高度。

1.1 垫块A的高度

见图2,垫块A的精确高度可以用下面的公式计算:

A=M-D/2-N-d/2

N=esin30°=e/2,则

A=M-D/2-e/2-d/2

=M-(D+e+d)/2

(1)

式中,M为主轴颈最高点与平板之间的距离(mm);D为主轴颈的实际直径(mm);d为偏心轴颈的实际半径(mm);e为偏心距(mm)。

1.2 相位角等于120°

垫块垫上以后,用千分表检查或用深度千分尺测量出h1和h的高度。如果h1=h,说明另一偏心轴颈中心与水平面也成30°,也就是两个偏心轴颈中心夹角为120°,即相位角120°。

2 计算方法

如果h1≠h,说明夹角120° 有误差。误差的大小可以用下面的公式计算。

1)相位角大于120°时的计算

当h1>h,θ角小于30°时,见图3。

图3 曲轴相位角大于120°情况

sinθ=[e/2-Δh]/e

=[e/2-(h1-h)]/e

=[e-2(h1-h)]/2e

θ=arcsin[e-2(h1-h)]/2e

角度误差Δθ=30°-θ

Δθ=30°-arcsin[e-2(h1-h)]/2e

(2)

这时两个偏心轴颈中心夹角大于120°,即相位角大于120°。

2)相位角小于120°时的计算

当h1 图4 曲轴相位角小于120°情况 sinθ=[e/2+Δh]/e =[e/2+(h-h1)]/e =[e+2(h-h1)]/2e θ=arcsin{[e+2(h-h1)]/2e} 角度误差Δθ=θ-30° Δθ=arcsin{[e+2(h-h1)]/2e}-30° (3) 这时两个偏心轴颈中心夹角小于120°,即相位角小于120°。 采用通用量具检测曲轴偏心轴颈相位角过程中,存在着各种误差。本文不考虑计量器具、温度等产生的误差,只讨论检测方法的误差: 1)这种测量方法比较简单且能达到要求的测量精度,但它属于间接测量法。因为它无法直接检测角度,必须先测量与角度(被测之量)有函数关系的各类高度尺寸,然后经过换算,才能得出角度的大小,所以要将角度换算成各类线性高度值方能检测。 2)测量时需要使用很多参数,为了减小工作量,均使用与曲轴相关的基本尺寸进行计算,而实际尺寸与基本尺寸相差较大,如曲柄半径公差为±0.05~±0.1mm,6个曲柄半径实际尺寸的差别也可能较大,必然带来较大的检测误差;主轴颈的直径偏差以及各连杆颈的偏心距均使相位角产生误差。 3)用轴颈外圆母线代替轴线,产生了基准转换误差。主轴颈和连杆颈的轴心是测量基准,无法直接使用,检测时以外圆母线代替轴心,轴心位置随直径大小而上下变动,带来了基准位置转换误差。 4)六拐曲轴较长,刚性差,受加工应力影响,产生塑性变形,形成弯曲跳动;紧支承两端主轴颈,曲柄中部因自重向下弯曲,挠度值一般在0.04~0.08mm之间,这两种弯曲挠度也造成各拐的相位误差,中间的两拐误差值最大。 1)采用实际尺寸来计算测量参数。 2)只有当被测角度要素处于与平台平行时才能最大限度地排除其它参数误差的影响,提高检测精度。 3)检测连杆轴颈夹角偏差时都以对称度的方法进行,这样效率更高。 4)为了避免基准转换误差,可以在V形铁底面加可调支承,再把六拐曲轴两端主轴颈放在V形铁上,事先测量好两端主轴颈大小,根据两端主轴颈实际大小之误差,计算出两端相差的高度值,用千分表检查其最高点,然后调整支承两端,使两端主轴颈轴线对平板等高。这样就不用轴颈外圆母线代替轴线,避免了基准转换误差。 5)对于刚性较差的的长曲轴,必要时采用可调支撑消除其挠度误差后再测量。在中间主轴颈加3点支承,使两端和中间主轴颈轴线等高,采取措施后绝大部分误差便可消除或减小。实际曲轴在缸体中,每个主轴颈均有轴瓦支撑,并受轴承盖的限制,上述挠度大部分可以消除。很显然曲轴在检测相位时的状态,与其工作时的状态差别较大。 一般曲轴数量越多发动机带动汽缸越多,功率越大,但曲轴增多后对曲轴加工精度要求就越高,当曲轴相位角误差很大时不仅影响整机输出功率,还会影响整机运转平稳性,增大振动和噪声,缩短使用寿命,带来不安全隐患。目前大规模生产厂均选用曲轴相位自动检测仪进行检测,而许多民营企业不具备以上条件,常用的人工检测方法很难保证产品质量,为此作者根据自己实践提出这种采用通用量具对正六拐曲轴相位角的检测方法,能提高检测精度,从而保证产品质量,有一定的推广应用价值。 [1]陈宏丽.曲轴连杆颈相位角测量仪的设计及应用.机械,2010(5) [2]郭婷婷.曲轴连杆颈相位角测量误差研究.机械,2009(8) [3]朱成华,崔州平.曲轴连杆颈测量研究.工具技术.2008(9) [4]王爱民,曾宪章,何文学.三缸和六缸曲轴连杆轴颈夹角偏差检测方法分析.现代制造工程,2006(7) [5]陈立光,刘召兵,彭亚超.六拐曲轴相位检测的误差及补偿.计量技术,2004(2) [6]陈立光,刘召兵,彭亚超,陈龚骏.多拐曲轴相位角检测的高效精密量仪.柴油机设计与制造.2004(3) [7]周孝焘,纪青,六缸发动机曲轴曲拐夹角检测方法的精度分析.汽车技术,1991(6)

3 检测误差

4 补偿措施

5 结论