复杂难采金矿无间柱阶梯式连续开采技术研究

2014-03-21程国江

程国江

(中国黄金集团公司, 北京 100011)

0 引 言

河南某金矿主矿体为1#矿体和3#矿体。1#矿体位于矿区上部,主要赋存在-20~-630 m标高,主要采用机械化盘区上向分层充填法开采;3#矿体为盲矿体,位于-430~-732 m标高。随着矿体开采深度的增加,与矿山上部1#矿体比较,3#矿体的地质成因与开采技术条件发生了重大改变,该矿体具有深井开采特征,矿石品位中等偏高,平均品位为3.5 g/t,是复杂的、有多重开采困难和不利因素的、开采价值中等偏高的缓倾斜破碎厚矿体,是国内外开采难度最大的矿床类型。如何解决3#矿体开采安全、矿石贫损率低、采场生产能力大、成本低等技术难题,亟需对3#矿体采矿方法进行深入研究。

1 矿体赋存和开采技术条件

矿山开采的采矿方法取决于矿体的赋存条件、开采技术条件和生产能力的要求。3#矿体埋藏深,主要矿体分布在距地表500~900 m以下;矿体倾角较缓,平均40°,矿体存在分支复合现象,且矿岩界限不清;矿体厚度大,最大水平厚度达到120 m以上,但矿体走向长度短,仅为160~180 m,可供布置的采场数量有限。同时,矿山要求生产能力大,即单位面积内矿体的回采强度大,从而导致矿床开采年平均下降速度快,高出正常矿山近1倍。

3#矿体的矿化极不均匀,高品位矿石赋存于节理裂隙发育处,而低品位矿石则赋存于相对稳定的矿岩中;矿石爆破后易成粉矿,落于充填体中易造成较大的贫化损失。矿体上盘为断裂带,有局部地段紧贴矿体,断裂带岩层破碎,很不稳固,揭露后极易垮落和失稳。矿体及下盘围岩稳固性也差,F系数为6~8,顶板与侧帮暴露面积小。同时,矿体上部为肥沃的农田和人口稠密的村落,并有国道穿过,地表不允许塌陷和发生大的位移和变形。

由此可见,该矿3#矿体的赋存条件和开采技术条件较差,为典型的复杂难采型矿体。

2 采矿方法初选

采矿方法的选择取决于技术与经济两个方面,其中技术方面受制于矿体赋存条件和安全要求,而经济方面则取决于开采成本和开采能力。根据该矿的矿体赋存特点和开采技术条件,结合所选采矿方法的技术要求,初步选择上向分层下向分段胶结充填采矿法(方案1)、镶嵌式无筋下向分段胶结充填采矿法(方案2)和盘区阶梯式无间柱连续充填采矿法(方案3)等3种采矿方法作为可采用的采矿方法,进行方案设计和技术经济比较,以便确定最优的采矿方法。

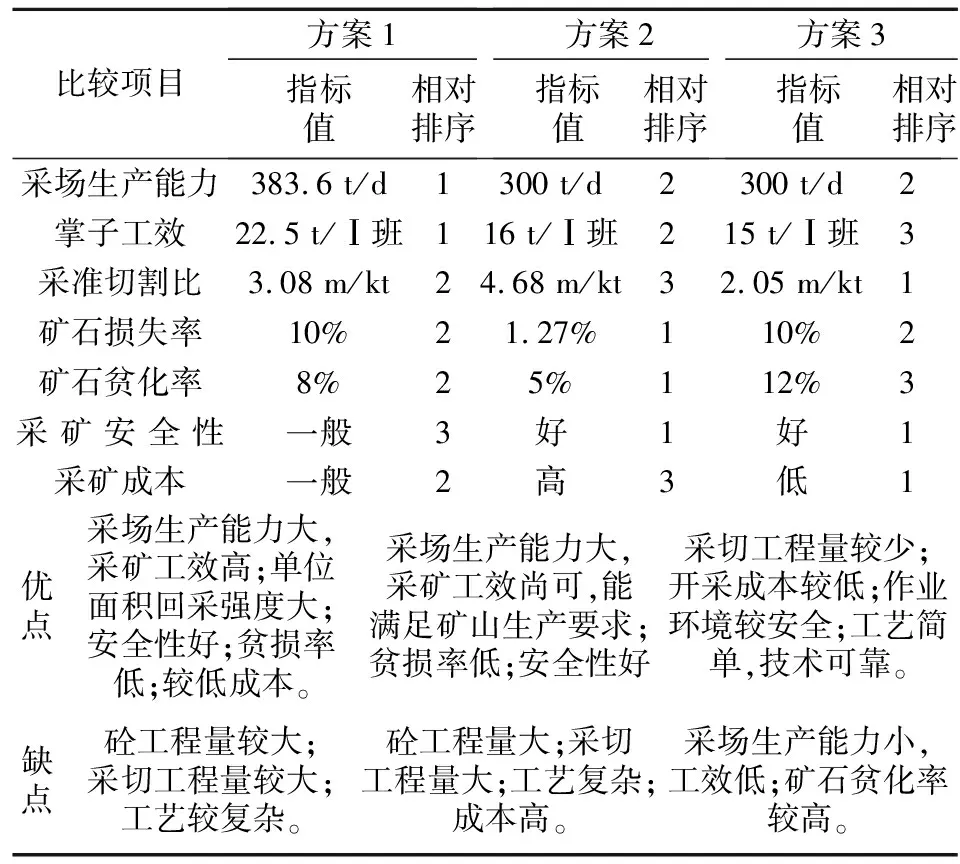

对上述3种初选采矿方法进行方案设计,确定出各采矿方法的主要技术经济指标及优缺点,在此基础上进行了比较,其结果见表1。

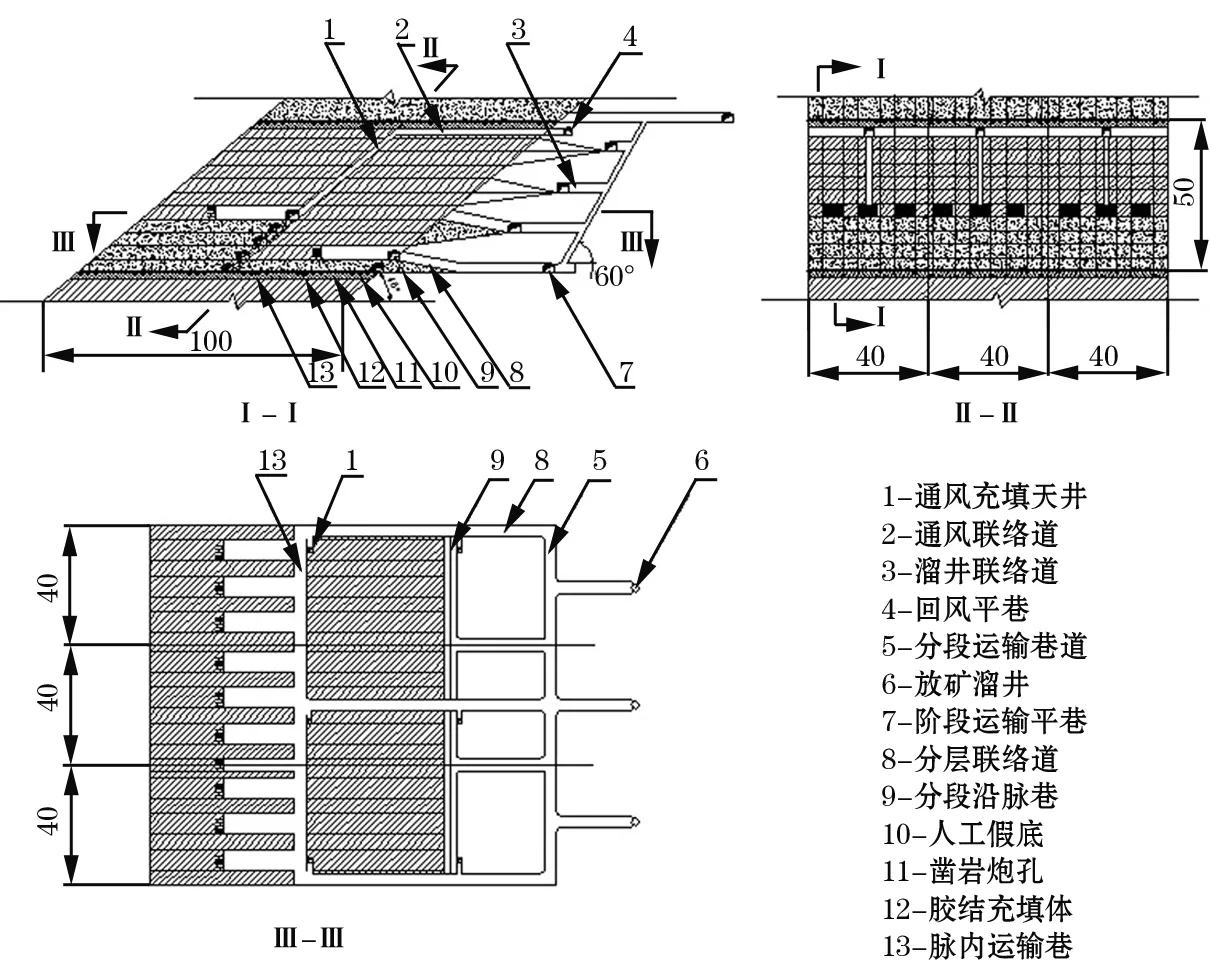

从表1可知,3种采矿方法均有各自的优点与技术特色,在使用条件与技术工艺上均适合3#矿体地质情况、岩层稳固情况与开采技术特点,回采的作业安全性好,生产能力相对较高,回采贫损率低,效率高等。但生产实际中,通过与矿山工程技术人员的交流与反复协商,考虑到生产工艺的复杂性与技术难度等问题,最终确定选用盘区阶梯式无间柱连续充填采矿法作为3#矿体初选方案(见图1)。

表1 充填采矿方案主要技术经济指标与优缺点

图1 盘区阶梯式无间柱连续充填采矿法

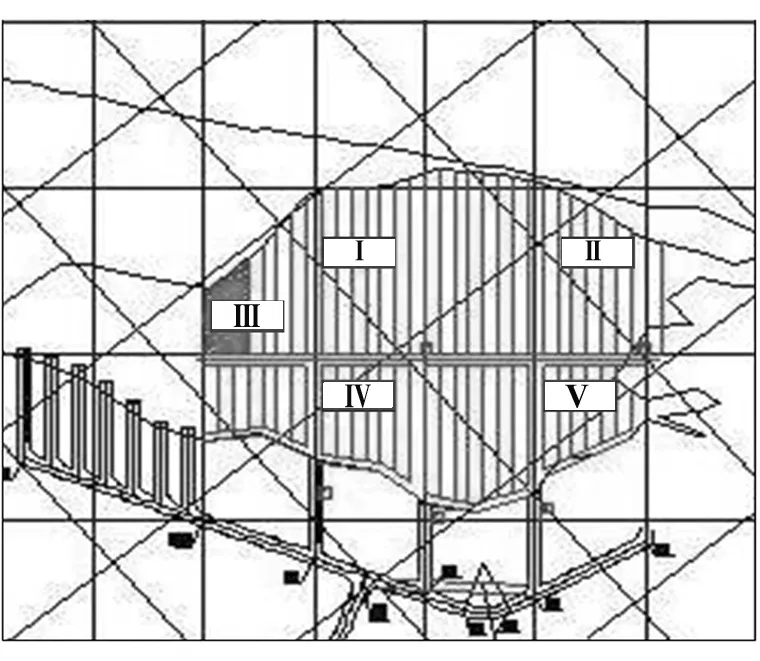

3 进路布置方式优化

经沿坐标线布置进路、沿矿体走向布置进路、沿矿体垂直方向布置进路3个方案的对比研究,最终确定沿矿体走向划分盘区,在矿体的中厚位置设立上下盘区。盘区内划分进路,进路的方向与矿体的走向方向垂直;为加大矿块生产能力,上下盘区需要同时作业且互不影响,因此,上盘区工作面通常高出下盘区作业面,形成阶梯状,确保矿体工作面同时作业。进路垂直矿体走向布置方式见图2。

通过盘区划分,进路的长度大多只有40~60 m左右,最长不超过60 m,不仅进路长度适中,通风、充填等问题得到解决,而且矿体的盘区数量增加了一倍,充填浇面层的平整度也提高,矿块的贫损率下降、生产能力得到提高。

图2 进路垂直矿体走向布置方式

矿体的上盘(即I、II、III盘区)是矿块最先开采的盘区,待其开采3个分层后,回采矿体的下盘盘区(即Ⅳ、V盘区)的第1分层,并依次开采。这样,在整个矿体开采期间,3#矿体上下盘的盘区在空间上形成不同平台,矿体最厚大部位靠上盘处最先回采,实现先难后易的原则,确保矿体开采安全和多盘区阶梯式无间柱连续开采。

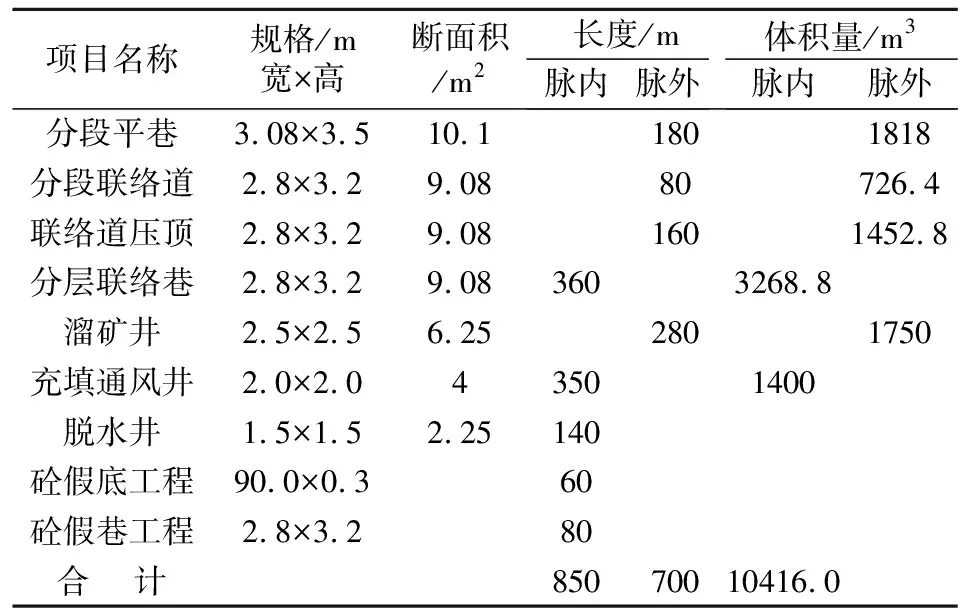

盘区沿走向划分,每个盘区长40 m,中段高50 m,分段高16 m,进路高4.5 m,进路宽5 m。主要采准切割工程量见表2。

表2 单个盘区主要采准工程量

4 现场工业试验

3#矿体盘区阶梯式无间柱连续充填采矿法试验自2010年8月~2012年8月,工业试验主要在-530m至-480 m阶段进行。在充分利用矿山先进的无轨采矿设备的基础上,通过近两年的试验,证明该采矿方法机动灵活,作业安全性好,盘区生产能力大,施工简便可靠,适合于该金矿深部矿岩破碎稳固性差、矿体形状变化大等开采技术条件。

试验矿块划分多个盘区,盘区又划分多条进路,分一步采和二步采,其中:一步采场进路规格为(7~5)m×4.5 m;二步采场进路规格为5 m×4.5 m。先采的一步采场先打3 m×2.8 m的进路,然后涮帮压顶至设计断面,整个开采过程中,块体被完全采掉,没有留下矿柱。

采场作业时,每天3班作业,每班由采矿工洒水冲洗工作面顶帮及矿堆降尘,并处理净顶帮浮石后由铲运机出矿,然后进行锚杆支护、凿岩、爆破。利用换班时间喷雾降尘、通风排烟,等待下班次作业。主要回采工序为:

凿岩:第1步,采用桶形掏槽,用液压凿岩台车或7655凿岩机进行巷道掘进式回采,其掘进断面尺寸为3.0 m×2.8 m。第2步,以小断面进路为自由面刷帮压顶,将断面扩大到设计断面(7~5.0) m×4.5 m。

爆破:采用2#岩石乳化炸药,毫秒差非电导爆雷管起爆系统。

出矿:采场矿石用ST-2D、JXCY-2A、ST-3.5或ST-6C柴油铲运机铲装至分段巷道一侧的矿石溜井,通过溜井底部的振动放矿机将矿石装入坑内卡车(MT-413或ASJK-12),由坑内卡车经溜井联络道、中(分)段巷,直接倒至矿山主溜井。

充填:采场回采结束,验收合格后,由充填架管工架设充填管路,封闭挡墙、并与专职充填工一起看护充填,确保充填质量。采场充填结束后,养护5~7 d后,继续下一分层(进路)回采。

通风:采场爆破后,借助全矿主风压进行通风。新鲜风流通过分段平巷进入分层联络道,清洗采场进路后,通过充填通风天井,到达上中段回风道。对于通风困难的进路或工作面,则采用局扇进行通风。

经统计分析,工业试验采场共出矿50余万t;开采回采率由原来的92.6%提高到95.5%;贫化率则从7%下降到5.6%;矿块生产能力提高1倍。

5 结 论

本试验研究表明,盘区阶梯式无间柱连续充填采矿法在该金矿3#复杂难采矿体的应用是成功的,开采回采率由原来的92.6%提高到95.5%;贫化率则从7%下降到5.6%,试验采场出矿50余万t;矿块生产能力提高1倍。该试验的成功不仅实现了井下无矿柱连续开采,降低了损失率和贫化率,大大提高了矿块生产能力,而且确保了矿山稳产高产。

参考文献:

[1]武宏岐,李瑞祥. 中国岩金地采矿山采矿技术进展及研究方向[J].黄金,2010,31(10):27-31.

[2]刘 滨,姬 涛,由 伟. 新城金矿厚大矿体开采方法研究[J].采矿技术,2010,10(3):31-32.

[3]周宗红. 夏甸金矿倾斜中厚矿体低贫损分段崩落法研究[D].沈阳:东北大学,2006.

[4]于润沧.采矿工程师手册(下)[M].北京:冶金工业出版社,2009:1-56.

[5]杨 鹏,蔡嗣经. 高等硬岩采矿学(第2版)[M].北京:冶金工业出版社,2010:90-103.