谦比希铜矿下向深孔爆破分段嗣后充填采矿法试验与应用*

2014-03-21杨清平王贻明刘晓辉胡文达

杨清平,王贻明,刘晓辉,胡文达

(1.北京科技大学土木与环境工程学院, 北京 100083; 2.中色非洲矿业有限公司, 北京 110105)

谦比希铜矿原隶属于赞比亚联合铜矿有限公司(ZCCM),1965年开始露天开采,1975年露天转地下开采,至1987年停产。1998年中国与赞比亚联合组建中色非洲矿业有限公司(NFCA),恢复对谦比西铜矿的开发。经核实,恢复建设时矿山保有矿石储量29020443 t,平均铜品位2.69%,铜金属量779627 t。矿山设计采用竖井和斜坡道联合开拓,竖井提升,大型无轨设备回采和运输,目前正在生产的有500 m(相对地表标高)、700 m以及900 m三个采区,已形成1,300,000 t/a的生产能力,平均出矿品位为1.8%[1]。

根据矿体的赋存条件和矿岩稳定性[2],矿山在不同区域采用了不同的采矿方法,回采初期主要采用上向深孔爆破分段空场嗣后充填采矿法。在生产过程中,存在采切比大,矿石损失贫化严重、中深孔错孔或堵塞频繁及上盘围岩大量塌落等诸多问题。通过大量论证分析,将原方案更改为下向中深孔爆破落矿。为了及时发现方案中存在的工艺缺陷,并进一步优化完善,拟在683~633 mL的55#采场进行下向孔回采实验。

1 开采技术条件

683分段55#采场属矿岩不稳固区域,矿体的直接底板为下盘砾岩,下盘围岩还包括泥质石英岩、卵石砾岩、长石石英岩、底部砾岩等。矿体的直接顶板为矿化泥质板岩,上盘围岩还包括石英岩和泥质板岩互层、石英岩、燧石白云岩等。泥质板岩矿体和上盘矿化泥质板岩厚度均为10 m左右,铜矿物主要为黄铜矿。采矿的大部分脉外采准工程均在泥质石英岩和中砾砾岩内。矿体与下盘泥质石英岩接触带有一层0.5-1.5 m厚的底砾岩,稳固性差(见图1)。矿体水平厚度为5.28 m,倾角48°。683~650 mL分段高度30.7 m,采场地质矿量11573 t,地质品位3.01%。矿体下盘泥质石英岩较稳固。

图1 实验采场工程地质调查结果

2 采准切割

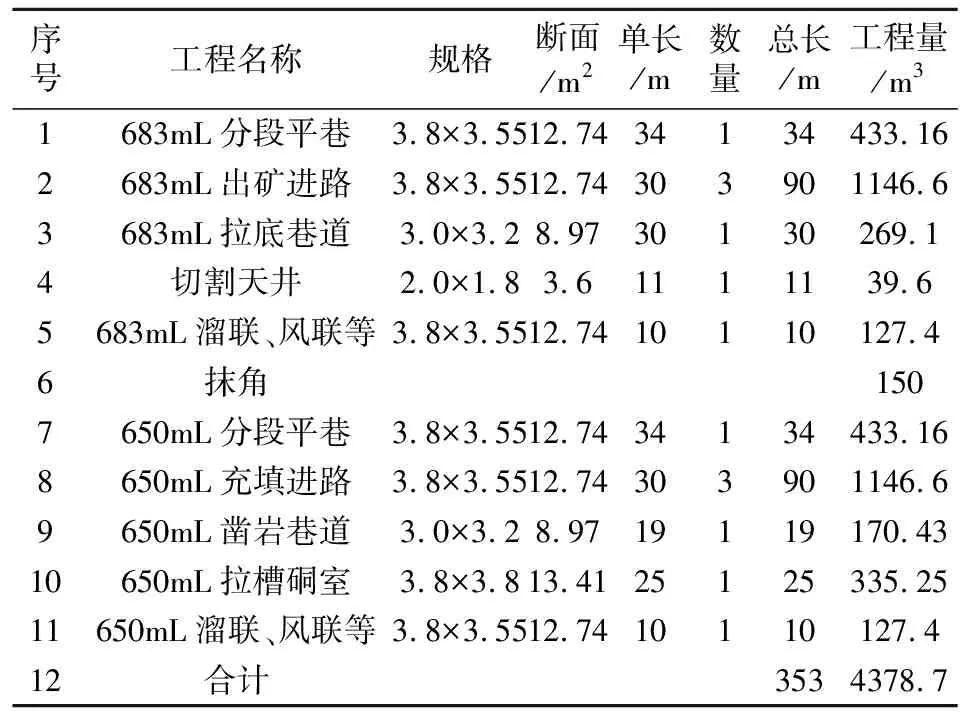

采用分段嗣后充填法回采,采场沿矿体走向布置,采场长30 m,采场之间留4 m间柱;分段高度31.4 m。分683 mL出矿水平和650 mL凿岩爆破充填水平(见图2)。683 mL出矿水平布置有脉外沿、出矿进路、受矿堑沟和切割小井。出矿结构采用平底结构,出矿进路间距10 m左右。650 mL为凿岩爆破充填水平,沿650 9/865 mL分段平巷垂直矿体布置若干条进路(进路间距10 m左右,兼作下分段充填进路及上一分段的出矿进路),随后沿矿体走向布置凿岩道,垂直矿体走向布置拉槽硐室,拉槽硐室布置在采场中央,具体采切工程量见表1。

表1 试验采场设计采切工程量

3 开采工艺

3.1 采掘顺序

整体上采用从下到上、从中间到两翼,横向隔一采一,纵向两步骤回采的生产组织顺序,采用废石充填方式。具体采掘顺序如下:650 mL和683 mL采场进路→683 mL采场凿岩道→683 mL-650 mL上向人工天井→683 mL中深孔→683 mL切割槽爆破→683 mL出矿→683 mL正常排爆破→650 mL采场凿岩道→683 mL出矿(出矿量占爆破量1/3)→650 mL下向切割天井及切割槽深孔施工→650 mL切割天井爆破(VCR法)→650 mL正常排深孔施工→650 mL切割槽爆破→650 mL正常排爆破→650 mL大规模出矿→650 mL废石充填。

3.2 凿岩道及顶板支护

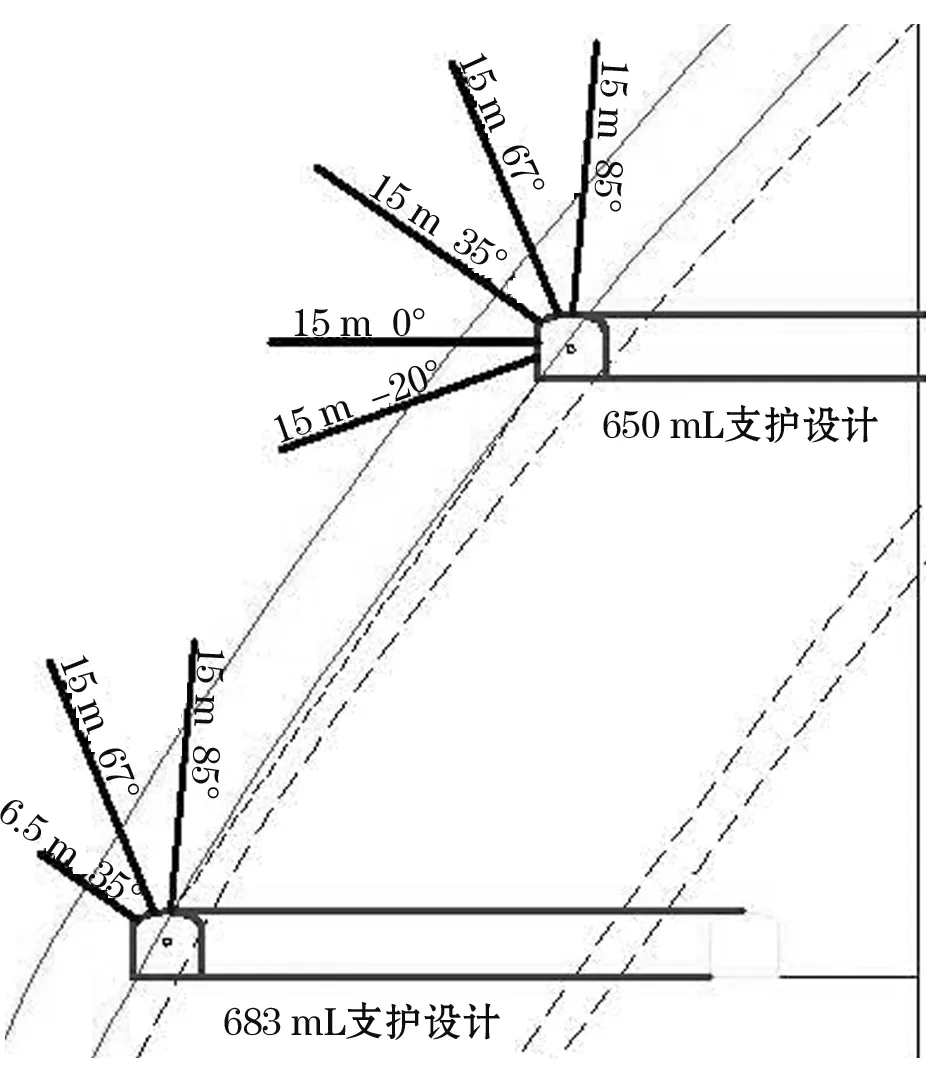

根据矿体赋存条件,凿岩道一般布置于矿体下盘的矿岩接触带上,其间的底砾岩层稳定性较差,因此,凿岩道的有效支护成为必须解决的问题[3]。经过论证分析,设计采用锚喷支护[4-5],主要包括:2.1 m管缝式锚杆支护、6.5 m的锚索支护以及喷射混凝土支护。管缝式锚杆随进路和凿岩道掘进支护,网度(1~1.5)m×(1~1.5)m,重点支护区域在进路及凿岩道腰线以上,凿岩道支护网度较密。凿岩道、凿岩道与进路交叉口、进路与进路交叉口加长锚索,设计采用6.5 m锚索支护,排距4 m。在加密锚索支护后,对650凿岩道、切割巷进行全面喷射混凝土支护,喷射厚度约50 mm。实际支护效果表明[6]:“锚喷支护”方式保证了凿岩道、切割巷以后的凿岩、爆破施工安全(见图3)。

同时,由于矿体上盘围岩极不稳固,在爆破扰动下,上盘围岩大量崩落提前混入,崩落矿石被包裹其中不能顺利放出,导致矿石大量损失和贫化。因此,能否保证矿体顶板的稳定性是该开采方案成功与否的关键,必须对矿体顶板进行支护,以期达到预定效果。设计在相关采切工程完成后采用长锚索(锚索长度15.5 m和10.5 m)对矿体顶板进行支护,支护排距为2 m,具体见图2。

图2 分段布置与护顶长锚索

图3 凿岩道“锚喷”支护

3.3 凿岩爆破

3.3.1 切割拉槽

采场下部拉底工程的切割井布置于矿体上盘,高13.5 m,规格1.5 m×1.5 m,使用普通法自下而上掘进[7]。以该天井为自由面,采用SimbarH1354钻凿垂直平行中深孔侧崩形成切割槽,槽孔孔径为Φ76 mm,排距1.5 m,间距1 m。采场上部(18 m)的切割井则采用中深孔分段爆破成井工艺,选择球形药包掏槽方案。凿岩设备采用铜陵产T- 100高气压环型潜孔钻机,孔径为Φ100 mm,通过扩孔后,最大孔径可达120 mm。切割井规格为2 m×2 m,炮孔采用9孔菱形布置,单次装药长度约0.6 m,爆破进尺约2 m。

3.3.2 采场爆破

切底工程的采场爆破以下部切割槽为自由面,采用SimbarH1354钻凿上向扇形孔侧崩落矿,扇形孔孔径Φ76 mm,排距2.4 m,孔底距为2~2.5 m;上部矿体以上部切割槽为自由面,侧向崩矿,采用T- 100钻机钻凿下向扇形孔,孔径Φ100 mm,排距为2.1 m,每排根据矿体厚度布置5~7个扇形孔,每次爆破1~2排,直至采场回采完毕。具体炮孔布置见图4。

图4 炮孔布置

3.3.3 装药

上向爆破全部使用散装炸药,采用装药器装药。下向切割井和拉槽孔采用Φ80 mm,长度为400 mm的卷装炸药,正常排则采用散装炸药。药卷采用悬吊方法装入设计位置,采用间隔装药,间隔可以采用凿岩时的返碴做间隔。对于通孔,装药前先堵孔;对于盲孔,装药前应采用高压风吹孔将孔内水除去。

采用非电毫秒雷管孔口延期起爆导爆索,再由导爆索起爆炸药,为防止拒爆等影响因素,对于切割井和切割槽爆破,应在药包内配起爆弹,以达到万无一失。

3.4 采场通风

采用矿井总负压通风,对于局部或独头巷道,采用局扇通风,采场内炮烟排尽并由专业人员确认安全后方可进入下一工序作业。

3.5 采场出矿及充填

爆破落下的矿石在683 mL出矿进路内采用TR 007(或ST1010)型铲运机出矿,并由铲运机运至就近溜矿井(52#溜矿井),出矿效率为400 t/台班。采场采用强出强充的方式,出矿过程中要严格控制出矿量,尽量不要让采场出空,避免导致采场顶板和下盘暴露出现垮塌,出矿时要各条出矿进路均匀出矿,不允许出现只出一条进路的情况发生。对于采场内的大块,应采用二次爆破后再卸入溜井,以防大块堵住溜井口。

采场出矿结束后,空区采用废石充填。废石采用铲运机或坑内卡车运至650 mL进路内向采空区充填,废石充填时,不充满,充至与原凿岩硐室底板平齐为止。

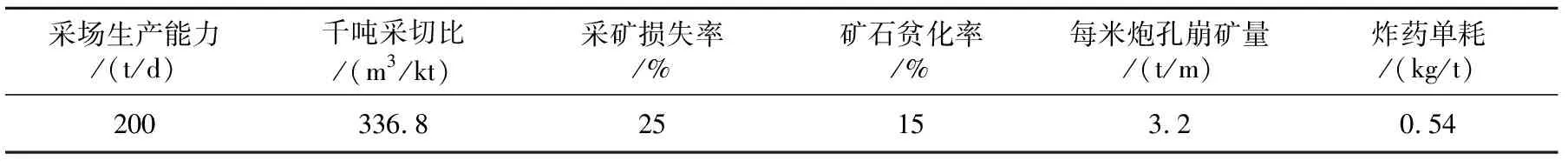

3.6 经济技术比较

根据55#采场的统计资料,该采矿方法的综合技术经济指标见表2。

4 存在问题及建议

(1) 由于矿体倾角关系,凿岩道布置在矿岩交界处,稳定性较差,必须加强支护,以确保凿岩道稳固;采切工程掘进时采用光面爆破技术,减小爆破对周围岩石的破坏,控制掘进质量,并按设计要求进行支护。

表2 谦比希铜矿嗣后法采场技术经济指标

(2) 为防止落矿时顶板垮落,控制最大单响药量,以减小爆破对矿体顶板的破坏,并按设计采用长锚索预先对顶板进行支护,以期达到顶板在出矿过程中不垮落的目的。

(3) 集中出矿完成后,上盘暴露面积大,有可能冒落,影响上分段回采,必要时减小采幅,并进行强采强出,以减少顶板暴露时间。

参考文献:

[1]杨清平,腾丙娟,张晋军,等.谦比西铜矿西矿体工程地质调查与评价[J].铜业工程,2012(3):30-33.

[2]郭 雄,乔 伟,罗 聘.盘区上向水平分屋充填法在谦比西铜矿的应用[J].采矿技术,2011,11(2):11-12,23.

[3]王文杰,任凤玉. 谦比西铜矿岩体稳定性分级及锚杆支护参数优化[J]. 中国矿业,2008,17(7):58-61.

[4]杨清平,张晋军,胡文达,等.谦比西铜矿湿喷混凝土配比优化设计[J].现代矿业,2012(6):96-98.

[5]张晋军,施发伍,刘晓辉,等.“湿喷+树脂锚杆”联合支护技术应用研究[J].现代矿业,2013(2):12-15.

[6]韩 斌,王贤来,文有道. 不良岩体巷道的湿喷混凝土支护技术[J]. 中南大学学报:自然科学版,2010,41(6):2381-2385.

[7]杨清平,腾丙娟,胡文达,等.谦比西铜矿西矿体采场结构参数优化[J].金属矿山,2012(5):1-4.