中空激光加载下板料位移和厚度分析

2014-03-20姜银方王春辉李路娜姜文凡程志军

姜银方,王春辉,李路娜,姜文凡,金 华,程志军,丁 报

(1.江苏大学机械工程学院,江苏 镇江212013;

2.南京机电职业技术学院机械工程系,江苏南京211135;

3.江苏大学理学院,江苏 镇江212013)

1 引言

激光冲击成形技术作为一种柔性洁净的无模成形方法,它是利用高功率密度、短脉冲的强激光与物质相互作用而产生等离子体爆炸后产生高压冲击波作用于板料而使得板料发生变形[1]。国内外的研究工作者对此进行了大量的研究。Frank[2]对金属板料受到高功率的脉冲激光冲击形成的凹坑进行了研究。Hackel等人[3]提出了激光冲击进行板料塑性变形的原理和方法。Tong等人[4]对激光下铝板的高速变形过程进行了研究,建立了薄板变形数学模型。研究发现[5-6],激光冲击波作用中心区域的板料塑性变形最大,容易破裂,板料的成形性能受到了一定的限制。Tang等人[7]提出了环形光斑模型改善激光冲击板料成形性能的方法。Wang等人[8]通过模拟方法分析了中空激光冲击对板料变形的影响,其板料的成形性能有着明显的提高。

本文通过数值仿真对中空激光加载下板料成形中的速度、位移和厚度进行了分析,并通过试验对中空和实心激光冲击后板料的位移和厚度进行了测量和对比,旨在对板料激光冲击成形性能的改善提供指导作用。

2 实验方案

2 .1 数值模型的建立

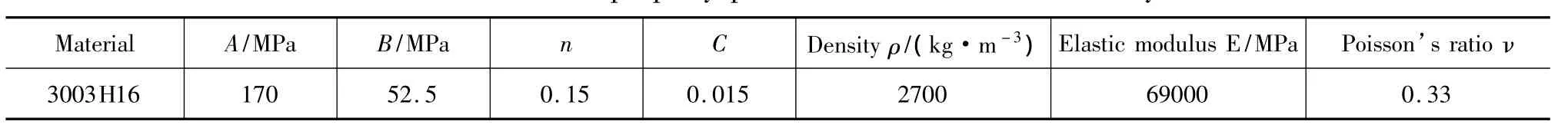

模型为直径为Φ40 mm、厚度为0.3 mm、凹模孔径为Φ30 mm的圆形薄板,材料为3003H16铝合金。由于激光冲击成形是高度非线性瞬态事件,而Johnson-Cook模型可较好地描述金属材料加工硬化效应、应变率效应和温度软化效应对材料屈服强度的影响[9],因此选用ABAQUS/Explicit中自有的J-C模型,3003H16铝合金材料性能参数如表1所示。

表1 3003H16铝合金材料性能参数Tab.1 Material property parameters of 3003H16 Al alloy

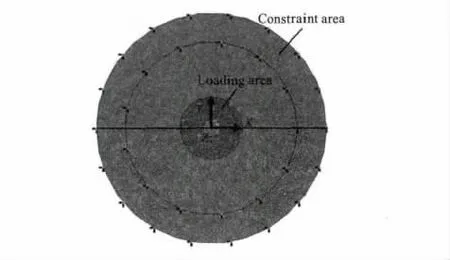

由于板料厚度仅为0.3 mm,故板料模型采用壳体单元(shell),网格单元类型为SR4,由约束区域、非约束区域和中空加载区域三部分组成,其中约束区域是模具夹持金属板料的部分,约束条件为Z向位移为0,同时板料绕X、Y轴的转动也需要固定,即U3=UR1=UR2=0,加载区域的内外直径为 Φ3mm/Φ11mm,有限元模型如图 1所示。

图1 有限元模型Fig.1 Finite elementmodel

根据Fabbro等人[10]的研究可知,激光诱导的冲击波与材料的作用时间约为激光脉宽的2~3倍,整个作用时间内冲击波压力值并不是相等的,是随着时间的变化而变化,近似符合高斯分布,如图2所示。模拟中采用的激光脉宽τ=23 ns,故加载压力的作用时间取为70 ns,即压力加载期为70 ns。

图2 激光冲击波加载曲线Fig.2 Curve of laser shock wave loading

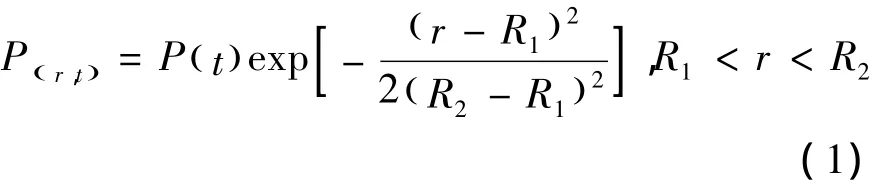

模拟采用文献[11]提出的中空激光诱导产生的压力载荷空间分布,即:,

其中,R1、R2分别是加载区域的内外半径;P(t)为随时间变化的载荷。本文模拟通过ABAQUS/Load模块提供的*Analytical Field输入公式(1)来定义载荷在空间上的分布,参数为R1=1.5 mm,R2=5.5 mm,Pmax=2.2 GPa。

2 .2 激光冲击成形实验方案

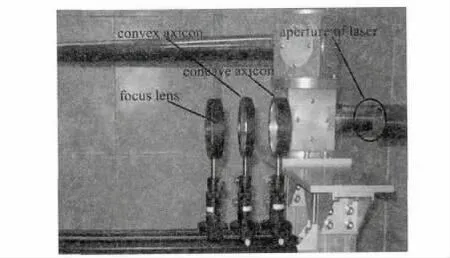

试验中所用的中空激光变束装置由负锥镜、正锥镜和聚焦透镜组成,实心激光束经中空激光变束装置变束后产生中空激光束,如图3所示。

图3 中空激光变束装置Fig.3 Hollow laser shaping device

图4 试验模具和试样Fig.4 Experimental die device and sample

试验中所用的模具和试样如图4所示,试样放置在凹模底座上,并通过压边圈来固定,然后装夹并进行激光冲击成形试验。

试样为直径为 Φ40 mm、厚度为 0.3 mm的30003H16铝合金圆形薄板,为了便于对冲击后的试样进行数据测量,利用电化学腐蚀在试样表面印制均匀分布的网格,然后在另一面贴上铝箔作为能量吸收层,冲击过程中以流水作为能量约束层。

3 结果与分析

3 .1 模拟结果分析

3.1.1 速度分析

施加的载荷以应力波形式在板料内部进行传播,使得板料上质点产生速度,进而引起板料产生位移和厚度变化,故我们首先对中空激光作用下板料的速度进行分析。由于激光是垂直于板料进行加载的,V1和V2方向的速度均很小,可以忽略不计,故只考虑板料V3方向的速度,其中 V1、V2、V3分别为X、Y、Z方向的速度,如图5所示。

图5所示为中空激光冲击成形过程中不同时刻下板料的速度分布。由图5可知,在70 ns压力加载期间,加载区域内板料上各质点在瞬时冲击波的作用下首先获得速度,短时间内其最大值达到约140 m/s,该区域内板料发生的变形为弹性变形。加载结束后,加载区域内各质点的惯性运动带动附近非加载区域内质点运动,板料逐渐发生塑性变形,大约2000 ns,加载区域内各质点速度开始减小,此时板料中心的质点获得动能开始运动,由于四周质点的共同作用,其速度增加很快,10000 ns时刻达到最大值约为160 m/s;随着时间的推移,由于材料的塑性变形而产生能量耗散,板料上质点速度开始减小;大约到了40000 ns,整个板料上的质点速度减小到很小,此后一直在零附近波动,直到速度为零。分析可知,加载区域内板料首先获得速度而发生弹性形变并向四周扩展,然后逐渐产生塑性形变,同时板料中心逐渐获得速度并快速增大,而塑性形变产生能量耗散使得整个板料速度减小并停止运动。

图5 成形过程中不同时刻下板料的速度分布Fig.5 Velocity distribution of the sheet at differentmoments in the forming process

3.1.2 位移分析

图6所示为中空激光冲击成形过程中不同时刻下板料的位移分布。从图6中可知,在压力加载期间,中空激光加载区域内板料上各质点首先获得动能而产生位移,其位移分布与速度分布基本一致,分析认为板料的初始状态为平板形状,且位移是速度对时间的积分,这样位移与速度的分布曲线形状是相似的。由于加载时间极短,故此期间内板料上质点的位移很小,远远小于板料运动结束时各质点的位移,可以忽略不计。随着时间的推移,加载区域内板料上质点的位移逐渐增大,增大的同时由于质点的相互作用带动非加载区域内的质点产生位移。由于板料中心各质点的速度快速增大,中心区域内各质点的位移逐渐地增大并超过加载区域内各质点的位移,大约在60000 ns时达到最大值,然后发生回弹,直至整个板料的速度减小为零。板料变形结束后,整个板料的位移分布大致呈高斯曲线分布。分析可知,位移首先产生于中空激光加载区域内,然后带动其他区域运动,板料中心的位移变化最大,最终板料的截面轮廓呈高斯曲线分布。

图6 成形过程中不同时刻下板料的位移分布Fig.6 Displacement of the sheet at differentmoments in the forming process

3.1.3 厚度分析

图7所示为中空激光冲击成形过程中不同时刻下板料的厚度分布。从图7中可知,板料在中空光斑内外径边缘位置首先发生减薄,随着质点的运动,减薄逐渐向两边扩展,1000 ns时刻板料在光斑内径处的减薄较大但减薄量很小,同时板料中心厚度开始减薄,并其减薄速度逐渐地加快;2000 ns时刻,板料中心的厚度减薄远大于其他位置的厚度减薄;随着时间的推移,由于减薄从加载内外边缘分别向加载区域中间扩展,板料中心厚度仍在减薄的同时该区域内板料的厚度减薄速度也逐渐地增大;响应结束后中心板料的厚度约为0.255 mm,中空加载区域内板料最小厚度约为0.285 mm。由上述分析可知,厚度减薄首先发生于加载区域边界,然后分别向四周扩展使得板料中心和加载区域内板料发生快速减薄,最终板料中心区域是厚度减薄最多的区域,其次是加载区域。

图7 成形过程中不同时刻下板料的厚度分布Fig.7 Thickness of the sheet at different moments in the forming process

3 .2 中空激光冲击成形试验分析

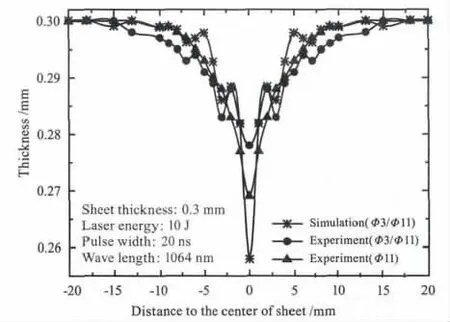

试验采用能量为10 J,脉宽为20 ns,波长为1064 nm的激光进行冲击,中空激光内外径为Φ3 mm/Φ11 mm,实心激光直径为Φ11 mm。

图8(a)和8(b)分别是单次中空和实心激光冲击成形后的试样,可以看到,相比实心激光冲击,单次中空激光冲击下板料成形轮廓更均匀平坦。

图8 单次冲击成形试样Fig.8 Physical specimen after one shock

图9 所示为单次中空和实心激光冲击下试验与模拟的板料截面轮廓,从中可知,相同作用区域条件下,模拟中2.2 GPa环形载荷作用下板料的截面轮廓与试验中10 J能量的中空激光作用下的截面轮廓较为接近,呈高斯曲线分布;相同外径的中空和实心激光作用条件下,单次中空激光冲击下板料的成形广度比单次实心激光冲击下板料的成形广度要大,其成形深度则比实心激光下板料的成形深度要小。

图9 激光冲击后试验和模拟截面轮廓比较Fig.9 Comparison of section contour after LSP between experiment and simulation

图10 所示为单次中空和实心激光冲击下试验与模拟的板料截面厚度分布,从中可知,相同作用区域条件下,模拟和试验得到板料中心和加载区域这两个区域的厚度减薄较明显,其中板料中心的厚度减薄大于加载区域的厚度减薄;相比实心激光冲击,中空激光冲击下板料厚度减薄明显减小,且厚度减薄相对均匀。

图10 激光冲击后试验和模拟板料厚度比较Fig.10 Comparison of thickness after LSP between experiment and simulation

由上述分析可知,采用中空激光对板料进行冲击成形,其成形性能要比实心激光好。同时可以看到,模拟结果与试验结果仍有一定的差异,尤其是图10中模拟与试验的差异,分析认为这种差异可能源于通过Fabbro模型计算得到的等离子体压力,简化了激光和具有吸收系数α的烧蚀层之间的关系;分析采用的J-C模型在超高应变率可能存在误差。

4 结论

(1)板料中空激光冲击成形过程中,加载区域内板料首先获得速度产生位移并向四周扩展,然后带动其他区域运动,中心板料获得速度后快速成形,最终板料中心位移最大;厚度减薄首先发生于加载区域边界并向四周扩展,使得板料中心和加载区域内板料发生快速减薄。

(2)单次中空激光作用下板料截面轮廓呈高斯曲线分布,中心区域减薄最多,其次是加载区域。

(3)单次中空激光冲击下板料成形广度大于实心激光冲击下的成形广度,其成形深度小于实心激光冲击下的成形深度。

(4)单次中空激光冲击下板料厚度减薄小于实心激光下的厚度减薄,其变形均匀性优于实心激光作用下板料的变形。

[1] ZHOU Jianzhong,ZHANG Yongkang,YANG Jichang,et al.Experiment study on laser shock forming ofmetal sheet[J].Applied Laser,2002,22(2):165 -168.(in Chinese)周建忠,张永康,杨继昌,等.金属板料激光冲击成形技术研究[J].应用激光,2002,22(2):165 -168.

[2] Frank N.Momentum transfer and cratering effects produced by giant laser pulses[J].Applied Physics Letters,1964,4(9):167 -169.

[3] Hackel L,Harris F.Contour forming of metals by laser peening:U S,60024840[P].2006 -01 -19.

[4] TONG Yanqun,YAO Hongbing,ZHANG Yongkang,etal.Experimental research of high-speed plate deformation process shocked by strong and shortpulsed laser[J].Chinese J.Lasers,2011,38(2):0203007.(in Chinese)佟艳群,姚红兵,张永康,等.强短脉冲激光冲击薄板高速变形的实验研究[J].中国激光,2011,38(2):0203007.

[5] Wang F,Yao ZQ,Zhang X P.Experimental and numerical simulation research on laser shock forming of thin metal sheet of brass[J].Optical Engineering,2008,47(2):1 -6.

[6] Hu L L,Miller P,Wang J L.High strain - rate spallation and fracture of tungsten by laser-induced stress waves[J].Materials Science and Engineering,2009,A504:73-80.

[7] TANG Zhenzhou,JIANG Yinfang,LI Zhifei,et al.The effect of spotmodel on the formability of laser shock forming[J].Manufacturing Technology & Machine Tool,2011,11(10):101 -104.(in Chinese)唐振州,姜银方,李志飞,等.光斑模型对激光冲击成形性能的影响[J].制造技术与机床,2011,11(10):101-104.

[8] WANG Jianmin,ZHOU Qunli,JIANG Yinfang,et al.Numerical simulation of sheet deformation by hollow laser shock[J].Laser Technology,2012,36(6):727 - 730.(in Chinese)汪建敏,周群立,姜银方,等.中空激光成形金属板料变形的数值模拟[J].激光技术,2012,36(6):727-730.

[9] FU Xiuli.Researchon deformation and characteristics of machined surface for high-speed milling aviation aluminum alloy[D].Ji'nan:Shandong University,2007:3 - 4.(in Chinese)付秀丽.高速切削航空铝合金变形理论及加工表面形成特征研究[D].济南:山东大学,2007:3-4.

[10] Peyre P,Fabbro R,et al.Laser shock and processing:a review of the physics and applications[J].Optical and Quantum Electronics,1995(27):1213 -1219.

[11] HUANG Liwei.Investigation on hollow laser loading and sheet forming characteristics[D].Zhenjiang:Jiangsu University,2013.(in Chinese)黄利伟.中空激光加载及其板料成形特性研究[D].镇江:江苏大学,2013.