丙烯酸生产技术发展及市场分析

2014-03-20徐蕾

徐 蕾

上海市化工科学技术情报研究所(上海 200030)

综述

丙烯酸生产技术发展及市场分析

徐 蕾

上海市化工科学技术情报研究所(上海 200030)

介绍了丙烯酸生产技术现状,对丙烯直接氧化生产丙烯酸技术进展作了阐述。分析了国内外丙烯酸生产和市场情况,并提出了我国丙烯酸行业发展建议。

丙烯酸 技术进展 生产能力 市场

丙烯酸是一种重要的化工原料,其分子中具有特殊的双键结构和酸性官能团。由于丙烯酸及其衍生物生产的聚合物具有无色透明、有黏性和弹性、对光稳定、不易风化等特点,被广泛应用于涂料、纺织、黏合剂、纸浆处理、上光剂、皮革、纤维、洗涤剂和超吸附材料等领域。基于其在化学工业方面的广泛应用,近年来,丙烯酸的需求量不断增加,同时随着下游产品的丰富与发展,其市场还将进一步扩大。

1 丙烯氧化生产丙烯酸技术现状

丙烯酸工业生产经历了以乙炔和一氧化碳为原料的Reppe法、丙烯腈水解法和丙烯氧化法等工艺路线。1995年BASF公司关闭了德国Ludwigshafen地区最后一套Reppe法装置,1999年Ciba专用品公司唯一一套在英国Bradford地区的丙烯腈法装置停产,从而使丙烯氧化法成为目前丙烯酸生产的唯一途径。

工业生产中应用的丙烯两步氧化法技术主要有:美国索亥俄(Sohio)技术、日本触媒技术、日本三菱油化技术、日本化药技术、德国BASF技术等。

经过30多年的工艺开发和工业应用,丙烯两段固定床气相氧化制丙烯酸技术已非常成熟。为了进一步提高生产效率、降低生产成本,相关厂商又对该工艺进行了改进,丙烯两步氧化法的技术发展趋势是改善催化剂性能和优化工艺。

1.1 改善催化剂性能

丙烯氧化制丙烯酸工艺的重点在于催化剂的开发,包括丙烯氧化制丙烯醛催化剂、丙烯醛氧化制丙烯酸催化剂和丙烯直接氧化制丙烯酸催化剂的开发。三菱、日触和BASF等公司从制备工艺、催化剂组分等方面入手,纷纷开发新型、高性能催化剂。

(1)催化剂制备工艺的改进

LG化学公司在复合金属催化剂制备过程中添加了尿素、三聚氰胺、草酸甲酯等高温下易升华的物质,从而使制得的催化剂具有较大孔容和较高的比表面积,提高了催化剂活性。采用Mo12BiFeCo44K0.036为催化剂活性组分,添加10%萘,经高温焙烧得到所需催化剂。原料丙烯和氧气在320℃下反应,当丙烯转化率为98.45%时,丙烯醛选择性为79.16%,丙烯醛及丙烯酸总收率可达92.78%。

日本三菱化学公司提出了由丙烯醛制丙烯酸的催化剂制备工艺,将含有催化剂组分及Si和C的原料制成溶液,升温至70℃以上,用含臭氧的气体通过溶液,将该溶液干燥得到粉末,压制成型。该制备工艺可提高催化剂的丙烯醛转化率和丙烯酸选择性。该公司还提出采用草酸铌作为铌源及特定组分的锑和碳化硅为生产丙烯酸的催化剂,其特点是热稳定性高,可减少热点生成。

BASF公司提出了一种生产丙烯酸用含V-Mo多金属氧化物催化剂的工艺。该催化剂通过将氧化物前体烘干,在300~450℃、含0.5%~4%O2和1%~8%NH3的蒸汽或惰性气体中焙烧制得,其对丙烯醛的单程转化率约为99%。

日本触媒公司开发了高效的催化剂负载制备工艺,采用旋转和摆动相结合的方式在载体上负载复合氧化物,催化的直径分布偏离率不大于0.096,制备的催化剂负载率高、机械强度高且负载均匀,具有较高的选择性和收率。该公司还提出采用模塑法制备丙烯酸Mo-V催化剂,具有优异的催化活性、选择性及机械强度。

(2)催化剂组分的改进

日本触媒公司开发了含Co-Ni-Fe-Pb或Bi的Mo-V或Cu丙烯酸催化剂,该催化剂甚至在热点条件下也显示出稳定的催化活性。该公司提出,在氧化催化剂中加入特定强度的固体酸可改进催化剂性能,提高丙烯酸产品收率。该公司还开发了含Mo-V-W-Cu的氧化物负载型催化剂,其中V-W-Cu在催化剂的表面及内部呈不均匀分布,该催化剂具有高活性和低温长寿命等特点。

BASF公司开发了具有特定K-衍射图的Te和Sb及其它元素的Mo-V催化剂,该催化剂的选择性与具有K相结构的催化剂相同,且活性更高。

日本三菱公司开发了一种抑制丙酸生成的催化剂,该催化剂采用含Mo-Sb-Sn-V及Nb的复合氧化物,在反应温度为260℃、丙烯转化率为89.1%(以摩尔分数计)时,反应气中丙酸含量低于20μg/g。

(3)多段催化剂工艺

日本触媒公司开发了可防止热点产生的多段催化剂工艺,在每根固定床反应器管子中至少装有两种组成基本相同但煅烧方法和颗粒大小不同的催化剂,以形成多催化剂层,催化剂活性由气体进口端至出口端逐渐增加。催化剂组成为Mo12W0.5Bi1.7Fe1.4Co7CsχSi1(其中气体进口端催化剂中χ=0.02,出口端催化剂中χ=0.01),进料气体含10%丙烯气体、16%O2、10%水蒸气和64%惰性气体。当丙烯转化率达98.1%时,丙烯醛和丙烯酸摩尔选择性达96.2%,总收率达94.4%。

日本化药公司提出一种采用丙烯与氧催化氧化制备丙烯醛和丙烯酸的工艺,采用两种以上不同活性的Mo/Bi/Fe催化剂,按催化活性递增顺序装填于列管式固定床反应器内。采用该工艺可减少热点的生成,保持催化活性的稳定。

1.2 优化工艺

丙烯酸工艺的优化分为反应工艺的改进和精制工艺的改进两个方面。值得一提的是丙烯酸尾气循环工艺。

国际丙烯酸行业丙烯两步氧化法有两大主流工艺。一种是非循环尾气的工艺流程,其主要优点是工艺简单、操作方便。另一种是采用循环尾气的工艺流程,其主要优点是可降低成本,节能环保。国外一些知名的丙烯酸生产企业,如德国BASF、日本三菱等公司都采用循环尾气工艺。

尾气循环工艺技术是将吸收环节的尾气,即经吸收环节处理的反应后气体中的一部分(不含丙烯酸,主要含有未反应的丙烯、氧气、氮气等惰性气体以及一氧化碳和水蒸气)再引回反应器的入口,与新鲜空气和新鲜丙烯气体混合形成组成符合工艺要求的反应气体。通过吸收尾气的部分循环,对部分未反应的丙烯加以再利用,取代一部分反应用的水蒸气,可减少蒸汽用量、降低能耗,并使粗丙烯酸水溶液浓度提高,从而降低原料的消耗;通过引入富含水蒸气的吸收尾气,可为氧化反应提供所需的水分,而不再需要像“一次通过法”那样利用专门设备对反应器入口气体进行补加水蒸气,降低了反应原料中的水蒸气含量,减少了蒸气的加入量,从而节省了蒸气消耗。同时,由于反应原料与吸收塔中的水含量减少,反应得到的粗丙烯酸浓度得到了提高,在精制系统内脱水时,降低了再沸器的蒸气用量;在精制过程中分离出的废水量减少,即减少了处理废水的能耗。

尾气循环工艺可以为企业带来较大的经济效益,降低企业整体的能耗水平并提高环保水平,是丙烯酸行业技术发展的方向。

2 全球丙烯酸及酯产能概况

全球粗丙烯酸(CAA,即酯化级丙烯酸)产能2007年达到539万t/a,2008年因经济衰退、部分装置关闭而减小至约520万t/a,2009年和2010年全球CAA产能上升至约542万t/a和553万t/a,2011年和2012年上升至572万t/a和581万t/a,至2013年年底,全球CAA产能达到610.6万t/a。巴斯夫是世界最大的丙烯酸生产企业,其产能达到98万t/a(不含扬子石化-巴斯夫有限责任公司产能);产能位居第二的是陶氏化学,产能达到81万t/a;阿科玛位列第三,产能为59.5万t/a。

2013年全球通用丙烯酸酯(AE)总产能为516.2万t/a。AE包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯和丙烯酸2-乙基己酯,其产能显著小于CAA,这是因为越来越多的CAA被用于生产高纯丙烯酸,而生产AE的CAA比例逐年减小。高纯丙烯酸主要用来生产高吸水性树脂(SAP)。

美国、欧洲和中国是全球主要丙烯酸生产地区,中国大陆是全球近年丙烯酸产能发展最快的地区。2012年中国大陆的丙烯酸装置产能首次超过美国和欧洲,成为全球CAA产能最大的国家。2013年中国CAA的装置产能进一步扩大。图1为截至2013年年底全球CAA装置产能地区分布图。

3 国内丙烯酸及酯市场

图1 2013年年底全球CAA装置产能地区分布图

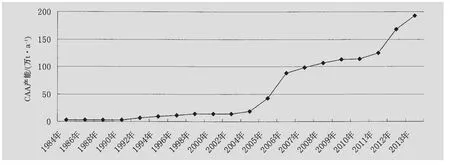

图2 国内历年CAA装置产能

3.1 国内丙烯酸及酯生产状况

国内近年丙烯酸及酯装置产能发展极其迅速,图2是1984年以来国内酯化级丙烯酸装置产能发展状况。2005~2007年是CAA产能大发展时期,2008~2010年产能的增长速度显著放慢,2012年起国内又迎来一个装置建成的高峰期。到2013年我国CAA产能达到192.8万t/a。其中,江苏裕廊化工有限公司装置产能达到52.5万t/a,位居第一;上海华谊(集团)公司以产能22万t/a紧随其后。

2013年国内CAA产量152.7万t,较2012年的136.2万t增长12.1%,较2008年的76.4万t增长99.9%,2008~2013年年均增长率为14.9%。2013年国内AE产量为130.8万t,较2012年的127.2万t增长2.8%,较2008年的75.9万t增长72.3%,2008~2013年年均增长率为11.5%。

2014~2015年,国内预计投产的丙烯酸及酯装置产能将达153万t/a,届时国内CAA产能可达340万t/a以上,到2017年有可能达到410万t/a以上。未来几年CAA产能过剩的局面将持续存在。

3.2 国内丙烯酸及酯消费状况

自2005年以来,我国丙烯酸酯的生产能力不断扩大,逐渐满足了国内市场的需求,进口丙烯酸酯数量呈逐年下降趋势,且出口数量增长较快。2013年,我国丙烯酸产量约152.7万t,表观消费量为144.2万t,自给率达到108.9%;丙烯酸酯产量约136.7万t,表观消费量134.1万t,自给率达到101.9%。随着国内丙烯酸及酯的产量不断增加,其自给率也在不断提高。

预计未来,随着新一轮丙烯酸及酯新建项目的陆续投产和下游需求不断增长,丙烯酸酯将借助丙烯酸的快速发展,产量得到快速提升,国内生产完全能满足需求,净出口量有望继续扩大。

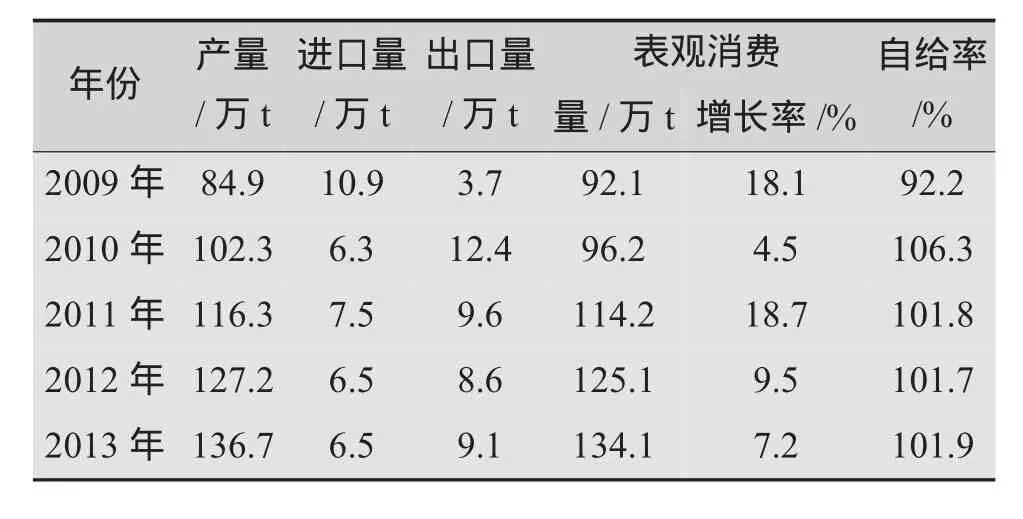

表1为近几年我国丙烯酸及酯进出口统计。2009年以前,我国一直是丙烯酸及酯的净进口国,2010年开始变成净出口国。丙烯酸丁酯进口量呈现逐年减少趋势,其他品种进口量波动不大;出口方面丙烯酸和丙烯酸丁酯增加比较明显。2013年,我国主要进口品种为丙烯酸、丙烯酸丁酯和丙烯酸异辛酯,全年进口总量基本与2012年持平。2013年,我国出口量同比增长较大的是丙烯酸和丙烯酸丁酯。近几年我国丙烯酸及酯供需状况分别见表2、3。

我国丙烯酸主要用于生产通用丙烯酸酯,其消费量占丙烯酸总消费量的65.6%,近年来由于SAP需求快速增长,已成为国内丙烯酸消费增长的亮点。此外丙烯酸还用于特种丙烯酸、洗涤助剂等领域。

通用丙烯酸酯:近年随着我国聚丙烯酸(盐)均聚物、共聚物特别是SAP需求的快速增长,用于生产高纯丙烯酸的比例逐渐增加,而用于酯化的丙烯酸比例有所下降。目前国内生产的通用丙烯酸酯以丁酯为主,而丁酯和乙酯消耗酯化级丙烯酸。

表1 2009~2013年丙烯酸及酯产品进出口统计万t

表2 2009~2013年国内丙烯酸供需状况

表3 2009~2013年国内丙烯酸酯供需状况

特种丙烯酸酯:近年来,涂料、油墨、胶黏剂、纺织等传统产品不断更新,电子、信息、通讯、环保等高新技术产业快速发展,为特种丙烯酸酯的开发应用提供了广阔的市场。特种丙烯酸酯是制备辐射固化产品、高固体分涂料、粉末涂料等的重要原料。目前国内有30多家企业生产特种丙烯酸酯,总产能约为18万t/a,其中绝大多数厂家以外购商品丙烯酸为原料。

SAP:我国SAP有着巨大的市场潜力,其消费量以每年两位数的速度增长,已成为丙烯酸下游产品中增长最快的领域。高纯丙烯酸是生产SAP的主要原料,随着国内SAP生产的发展,对高纯丙烯酸的需求量也随之增长。

洗涤助剂:与国外相比,我国聚丙烯酸(盐)助洗剂产量很小,目前国内该行业产能规模约1.3万t/a,年产量约5600t。我国洗涤剂年产量约300万t,如果全部实现无磷化,助洗剂年用量将在3万t以上。随着国内环保法规的日益严格,无磷洗涤剂应用比例将逐步扩大,因此聚丙烯酸(盐)在助洗剂方面也具有较广阔的潜在市场。

其他:我国聚合级丙烯酸在水溶性聚合物上的应用比例较大,主要用于絮凝剂、乳化剂、阻垢分散剂、颜料分散剂、增稠剂、石油开采助剂等,产品类型有聚丙烯酸钠、聚丙烯酰胺、丙烯酸共聚物等。目前在国内工业和城市污水处理、工业循环水处理、颜料、石油开采、纺织、医药、化妆品等领域得到不同程度的应用。

3.3 国内丙烯酸及酯类主要产品市场价格

丙烯催化氧化制丙烯酸单一生产路线的特点决定了丙烯价格左右丙烯酸及酯的价格走势,亦即丙烯酸及酯的价格走势呈现出由国际原油售价起伏所左右的单一丙烯原料价格波动。近年丙烯酸及丙烯酸丁酯年度价格走势见图3。

图3 2009~2013年丙烯、丙烯酸及丙烯酸丁酯价格曲线图

4 前景预测

最近几年全球丙烯酸及酯生产发展迅速,尤其是国内丙烯酸及酯的发展速度在世界处于领先地位。2012年起,国内丙烯酸及酯的装置产能已超过美国和欧洲,成为全球产能最大的国家。然而,国内丙烯酸及酯生产能力的发展势头仍很迅猛,未来几年,仍有多套生产装置在建或正在规划,因此今后若干年内我国丙烯酸市场会出现一定时期的供大于求局面。面对严峻的外部环境,企业要做好应对准备。

(1)加强丙烯酸及酯技术的研发

企业应加强丙烯氧化制丙烯酸国产催化剂的研制以及丙烯酸及酯合成新工艺和新技术的研究,努力降低丙烯的单耗,降低污染物的排放量;加强“三废”治理新技术的研究和推广,降低产品的能耗,提升丙烯酸行业的先进性水平。

(2)加强丙烯酸及酯的出口

在出口方面,由于美、日、欧等经济发达国家和地区多年来丙烯酸的供求基本平衡,丙烯酸的出口增长空间将是有限的,从而势必影响到国内丙烯酸市场。因此,在今后一段时间内,企业要加强产品的出口工作,积极开拓新的出口地区,扩大出口量。

(3)加强下游产品的开发和应用

企业应该积极研究开发丙烯酸及酯的下游应用研究,在传统下游产品如胶黏剂、涂料、建材等领域逐步改进产品性能、提高产品档次;在新的应用领域如SAP、助洗剂、高效混凝土减水剂等方面进一步提高国内产品性能,加强应用市场的科研攻关。

Technique Development and Market Analysis on Acrylic Acid Industry

Xu Lei

The production technology and development trends of acrylic acid by oxidation of propylene were introduced. The production and consumption of acrylic acid at home and abroad were analyzed. Finally, suggestions for the development of domestically acrylic acid industry in the future were put forward.

Acrylic acid; Technical development; Production capacity; Market

TQ216

2014年5月

徐 蕾 女 1972年生 高级工程师 硕士 学位主要从事化工情报调研和咨询工作