∅10mm、∅14mm高压聚四氟乙烯软管组件脉冲试验失效分析及改进

2014-03-20张正清

张正清

上海市塑料研究所(上海 200090)

工作研究

∅10mm、∅14mm高压聚四氟乙烯软管组件脉冲试验失效分析及改进

张正清

上海市塑料研究所(上海 200090)

分析了∅10mm、∅14mm高压聚四氟乙烯软管组件脉冲试验失效模式及机理,提出了提高高压聚四氟乙烯软管组件质量可靠性的改进方法,并取得了一定的实效,为进一步提高产品质量奠定了基础。

聚四氟乙烯软管组件 失效分析 钢丝增强层

聚四氟乙烯软管组件(以下简称“软管组件”)由聚四氟乙烯内管、钢丝增强层及两端装有金属连接件(通常由螺母、接头及套筒组成)的整体管组成。按照不同的产品结构和工艺过程生产出高压(工作压力10.5~21MPa)、中压(工作压力7~10.5MPa)和低压(工作压力<7MPa)软管组件,以满足不同工作压力的需要。目前美国已有最高工作压力35MPa,能在-55~204℃温度范围内使用的软管组件。

软管组件具有重量轻、耐高低温、耐腐蚀、耐老化及安装方便等特点。

根据外场故障件数据统计,2005年以来,软管组件外场质量年故障率基本在0.2‰以内。从软管组件出厂质量一致性检验的情况来看,∅10mm、∅14 mm高压软管组件在脉冲试验时偶有故障情况,主要现象为∅14mm高压软管组件管体漏油,∅10mm、∅14mm高压软管组件金属接头套筒尾部渗油。高压软管组件为不可修复产品,所以故障即失效。为了解决这两个规格产品的质量不稳定问题,本文针对其故障现象进行了机理分析和改进研究。

1 液压脉冲试验原理介绍

软管组件连接的压力管路中,由于某种外界原因(如阀门突然关闭、水泵机组突然停车)使油液的流速突然发生变化,从而引起压强急剧升高和降低的交替变化,这种压力现象称为脉冲压力或水锤波。一般液压系统管路和管接头等部件的破坏,是由远低于破坏压力的脉冲压力所造成的,因此,《聚四氟乙烯软管组件规范》(GJB2837—1997)中制定了相应的脉冲试验,要求航空飞行器液压系统软管组件必须进行液压脉冲试验的验证。

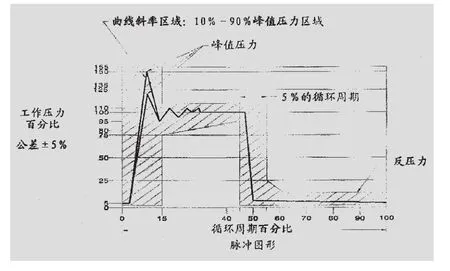

用来检验软管组件承受相应压力和脉冲冲击的脉冲压力曲线如图1所示。对于高压软管组件,脉冲试验以70次/分钟的频次,共进行25万次脉冲循环,峰值压力为工作压力的150%。通过脉冲试验动态考核寿命期内高压软管组件的抗疲劳破坏能力,快速检测出设计或工艺环节的缺陷,以指导设计和工艺的改进,提高软管组件的可靠性。

图1 脉冲压力曲线图

2 高压软管组件故障现象

∅10mm、∅14mm高压软管组件的故障现象主要有两种形式。

2.1 高压软管管体渗油

高压软管管体渗油是高压软管组件常见的故障现象之一,表现为软管增强层的断丝或在某一瞬间爆破,内管中压力油从破口中喷出。故障部位一般位于管体中间弯曲部位。∅14mm高压软管组件存在软管增强层的断丝和渗油故障现象。

2.2 高压软管接头套筒尾部渗油

接头套筒尾部渗油是高压软管组件失效形式最常见的一种,将故障件浸在水槽中进行气密试验时接头套筒尾部会有大量气泡冒出。∅10mm、∅14mm高压软管组件均存在接头套筒尾部渗油故障现象。

3 高压软管组件故障机理分析

3.1 高压软管管体渗油故障机理分析

3.1.1 高压软管受力理论模型分析

从高压软管组件的外形及其在内压作用下的受力状态而言,高压软管组件类似于两端封闭的圆筒形薄壁容器。因此,在推导高压软管组件耐压强度的计算方法时,可将其假设为圆筒形均质薄壁容器来进行受力分析。

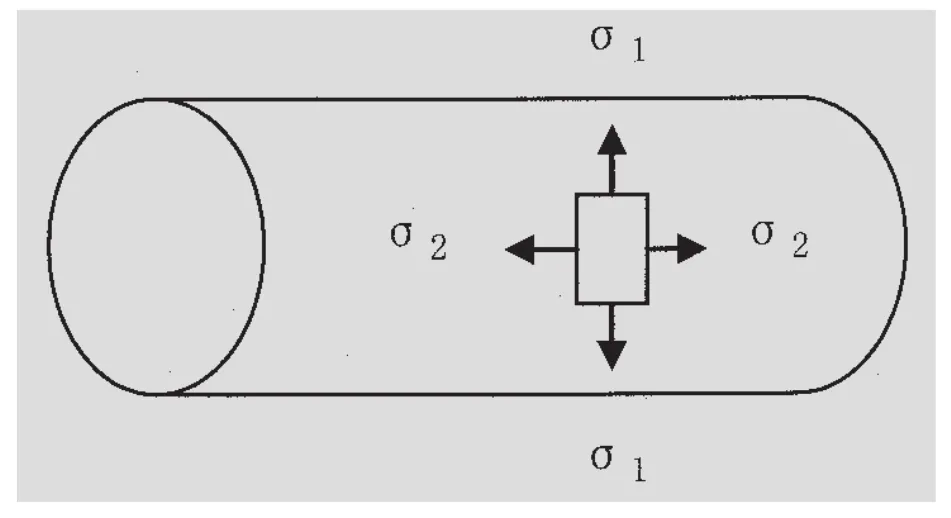

设有一直径为D、端部封闭的高压软管组件,在内压作用下其内壁的受力状态如图2所示。若沿管壁的纵横断面分割出一微单元体,则作用在该微单元体周向上的应力为σ1,作用于轴向上的应力为σ2,分别简称为周向应力和轴向应力。

图2 高压软管组件受力状态示意图

根据材料力学,薄壁圆筒容器在内压p作用下,其周向应力σ1和轴向应力σ2可由下式表示:

式中:p——内压作用力,MPa(kg/cm2);

D——圆筒直径,cm;

δ——圆筒壁厚,cm。

将σ1和σ2比较,即得σ1=2σ2。

由此可以看出,高压软管组件在内压作用下,假设为均质材料时,其理论模型所产生的周向应力要比轴向应力大1倍。

3.1.2 高压软管组件耐压强度分析

高压软管组件为非均质材料构成,因此在设计中应根据内压作用下其周向应力等于2倍轴向应力的基本原理,按高压软管组件钢丝缠绕和编织结构等条件,确定其耐压强度。高压软管组件受压时,其周向应力和轴向应力的合力(均衡力)方向与增强层的缠绕或编织分布方向一致,当钢丝缠绕或编织的角度为理论平衡角度54°44′时,其周向承压能力与轴向承压能力基本相同。

由于高压软管组件伸直状态与弯曲状态时的耐压力不同,故必须分别进行分析。

3.1.2.1 高压软管组件平直状态下耐压强度

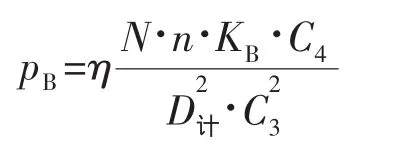

(1)钢丝编织增强软管耐压强度计算

式中:pB——软管耐压强度,kgf/cm2;

η——不同编织层数的计算系数;

N——编织机锭子数;

n——每锭钢丝根数;

KB——单根钢丝强度,kgf/根;

D计——计算直径,cm;

一般情况下,由于钢丝的伸长率很小,故C3≈1。C4=1-0.015(n-1)。

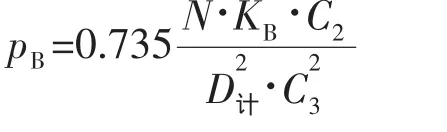

(2)钢丝缠绕增强软管耐压强度计算式中:pB——软管耐压强度,kgf/cm2;

N——缠绕钢丝的总根数;

KB——单根钢丝的强度,kgf/根;

D计——计算直径,cm;

不同缠绕层数的修正系数C2值可以查表;由于钢丝伸长率很小,故C3≈1。

从以上软管耐压强度计算公式可知,由于高压软管组件为非均质材料,聚四氟乙烯内管的耐压强度一般不超过4MPa,相对于工作压力为21MPa的高压软管来讲,聚四氟乙烯内管所起的作用在力学计算中可忽略,高压软管组件的耐压强度与钢丝的根数、强度成正比,与软管计算直径的平方成反比。

3.1.2.2 高压软管组件弯曲状态下耐压强度

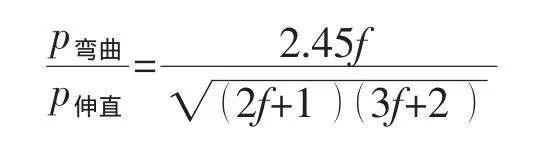

高压软管弯曲时耐压强度下降的计算公式为:

式中:p弯曲和p伸直分别代表软管弯曲和伸直状态下的耐压强度,MPa。

f=R/d

其中:R——软管内侧弯曲半径,mm;

d——软管钢丝层中心直径,mm。

从高压软管弯曲时耐压强度下降计算公式可知,随着弯曲半径的减小,耐压强度也随之减小。

以上定性分析说明高压软管的耐压强度与增强层有关,内管的强度可以忽略不计,故高压软管的故障机理是钢丝增强层强度的失效,因此在高压软管增强层设计时要有足够的裕量以保证设计的可靠性,采用合理的成型工艺技术来保证高压软管增强层质量一致性,以正确的安装来保证高压软管组件在试验和使用过程中的可靠性。

3.2 高压软管组件接头套筒尾部故障机理分析

∅10mm、∅14mm高压软管组件主要由高压软管与金属连接件组成,连接方式有扣压式与分离扣压式两种。分离扣压式主要用于更高压力等级的产品,如工作压力为28MPa及以上的软管组件。∅10 mm、∅14mm高压软管组件总成的连接方式为扣压式,故本文主要对扣压式接头套筒尾部失效机理进行分析。

3.2.1 高压软管组件总成介绍

扣压式高压软管组件是不可拆卸的固定金属连接件结构,能在软管和金属连接件之间形成很大的夹紧力,金属连接件的密封是由套筒和芯杆使软管内层内管变形来完成的,直接加压套筒软管得到一定的压缩量,从而紧固钢丝增强层来保证其连接强度。扣压式结构具有良好的耐拔脱和密封性能。芯子由两部分组成,一是与其它设备相连的接头部分,二是与软管相连的芯杆部分,芯杆的材质有30CrMn-Si、1Cr18Ni9Ti等,芯杆的圆周上有光滑凹凸的锯齿状,与内管镶嵌在一起形成密封结构。通过挤压套筒使其变形来达到裹紧芯杆和软管的目的。

3.2.2 扣压量大小对软管质量的影响

高压软管组件总成扣压量是影响高压软管组件接头总成质量的一个主要因素。

扣压量过大会导致高压软管组件出现过变形的现象,使总成各部分结构在扣压时产生过大的变形或出现应力集中严重的部位,而应力集中部位在脉冲条件下易损坏,该部位主要发生在与接头密封槽直接接触的内管上。因为套筒扣压会发生变形,所以套筒材料的强度和硬度不宜太高,∅10mm、∅14mm高压软管用套筒内孔是具有强抓着力的锯齿形结构,内齿与钢丝增强层紧密抓着,形成很高的抗拔力,并能使力传至内管和芯杆上形成密封结构。增强层钢丝是保证软管在液压作用下具有一定抗破裂能力的主要因素。过大的扣压量可能将增强层钢丝压断,进而使其失去增强作用,降低软管接头的抗密封性能,这与软管失效为增强层失效的结论一致。另外,过大的扣压量还可能造成内管被压伤,在脉冲条件下,更易造成内管应力开裂,导致高压软管组件的失效。

扣压量过小会造成高压软管组件总成时各部分结构变形不充分,套筒压缩钢丝增强层是高压软管组件总成抗拔脱强度的重要保证,变形不充分的连接会造成高压软管总成抗拔脱能力低,在高压脉冲试验或系统液压冲击等因素造成的过高压力作用下,出现接头被拉脱,导致高压软管组件失效。同时,内管和芯杆接触部分变形不充分,会严重降低高压软管组件总成的密封性能,脉冲试验或使用中出现接头套筒处渗油现象。因此,高压软管接头尾部故障机理主要是增强层强度的失效和内管的应力开裂。

4 改进措施

4.1 ∅14mm高压软管管体的改进

4.1.1 故障件的解剖分析

已经设计定型的∅14mm高压软管组件无论是外场使用还是出厂脉冲试验均存在偶有软管管体弯曲处渗油的情况。该产品增强结构采用“缠绕+编织”的结构,内管材料采用杜邦公司的第二代树脂T6C。通过对故障件解剖后目视检查发现主要存在两方面的问题,一是钢丝缠绕层有断丝、松动现象,二是内管有疲劳裂纹。

4.1.2 故障原因分析

通过对高压软管管体故障机理分析可知,失效原因是钢丝增强层强度的失效。解剖发现钢丝缠绕层有松动和断丝现象,类似于钢丝增强层的失效,与理论分析相吻合。引起缠绕钢丝松动的可能原因包括扣压量不够、软管组件总成装配时操作不当引起缠绕钢丝松动以及软管缠绕增强时存在松紧不一的情况。经过对故障件的复查,扣压量符合工艺参数的要求、解剖接头后未发现装配时增强层的松动,这样唯一的可能性就是与缠绕工艺过程有关。

复查缠绕工艺原始记录,其工艺参数完全符合工艺规定的要求。进一步检查发现对决定缠绕钢丝质量一致性的工艺参数——钢丝张力的测量仅在开始生产前调整过一次,接着就是批量生产,无论批次大小,过程中均没有进行过程工艺参数的监视和测量,技术文件上也无此规定,这可能就是问题的关键所在。为了验证该判断是否正确,在2010年4月28日组织工艺人员对用于∅14mm高压软管组件的缠绕钢丝(∅0.4mm)进行在线张力测量,测量同一线轴放线到不同直径时的张力大小,钢丝张力的变化情况见表1。随着缠绕钢丝的使用,线轴上钢丝数量会逐渐减小,钢丝张力会随之变化,到第4、第5次测量时,钢丝张力均已超过该工序规定的张力控制标准,经统计,张力超过工艺规范要求的变化点一般在增强120m左右时发生。

表1 同一线轴缠绕钢丝张力变化情况

由以上分析可知,因钢丝张力的变化造成缠绕钢丝松紧不一致的判断是正确的,也是造成缠绕钢丝没有均匀分布在内管上的原因。钢丝增强层失效造成内管耐疲劳强度下降,直至失效。

4.1.3 钢丝增强工艺改进

钢丝缠绕的圈经、密度、角度和编织的角度、钢丝张力以及加工过程中钢丝排布是否整齐等因素对软管组件性能的影响非常大,甚至直接决定软管出厂一致性试验和鉴定试验的成败。通过以上对故障件的解剖分析认为本次改进的关键点是改进缠绕钢丝松紧不一的问题,而产生该问题的原因是缠绕设备不能提供缠绕钢丝持续稳定的钢丝张力。

针对老设备,根据缠绕钢丝张力验证的结果,在工艺文件上规定:每缠绕增强约110~120m必须重新检测并调试钢丝张力,达到工艺参数规定的要求后方可继续生产。按新规定增强的软管,脉冲试验通过后解剖结果表明,钢丝缠绕层均匀排立在内管表面,提高了增强层制造过程的可靠性,稳定了产品质量。同时为引进新的180线缠绕设备提供了依据,配备了张力补偿器,以实现每根缠绕钢丝单独控制张力,保证钢丝缠绕质量。

4.2 高压软管组件接头套筒尾部渗油的改进

4.2.1 故障件的解剖分析

对故障件套筒解剖后目视检查未发现钢丝压断的情况,但接头尾端第一和第二道密封槽处对应的内管产生穿透性微裂纹。

4.2.2 故障原因分析

根据高压软管接头尾部故障机理,增强层强度的失效和内管的应力开裂是引发高压软管组件接头尾部故障的原因。据此分析,引起故障件内管产生穿透性微裂纹的可能原因主要有三个方面,一是增强层强度失效,二是内管的抗弯曲疲劳性能不足,三是接头密封槽深度太深。解剖套筒后目视检查未发现钢丝压断的情况,排除了套筒内增强层失效的可能性。从∅10mm、∅14mm高压软管组件接头的解剖来看,其共同点为接头尾端第一和第二道密封槽处对应的内管产生穿透性微裂纹,也就是说接头密封筋嵌入内管的深度太深,形成对内管的应力集中点。内管应力集中点在脉冲高频冲击下逐渐疲劳而引发银纹,直至开裂失效。这种应力集中点如同“骨刺”,要解决该问题要么提高内管的耐疲劳性能如同增强体质,要么降低密封槽深,如同对“骨刺”动手术切除骨刺,也可以两种方案同时实施。

4.2.3 内管的改进

上海塑料研究所(以下简称上海塑研)生产的软管组件全部采用美国杜邦公司生产的牌号为T6C的第二代通用聚四氟乙烯树脂,其结晶度相对较高,因此成型后的内管相对较硬,即柔韧性较差。T62树脂是杜邦公司生产的第三代高等级树脂,具有弯曲性能好、抗疲劳开裂能力强的特点。根据杜邦公司提供的资料,其弯曲疲劳寿命是T6C的18倍(见表2)。

表2 两种树脂弯曲疲劳寿命对比

鉴于T62树脂的优异性能,国际上早在上世纪90年代初期就已使用T62树脂代替T6C树脂生产用于航空、航天飞行器的聚四氟乙烯软管组件,如美国的Parker公司、Eaton公司和Titeflex公司等。所以,从提高软管组件可靠性的角度来看,应该使用T62树脂代替T6C树脂生产用于高压软管组件的聚四氟乙烯内管。

4.2.3.1 ∅10mm内管的改进

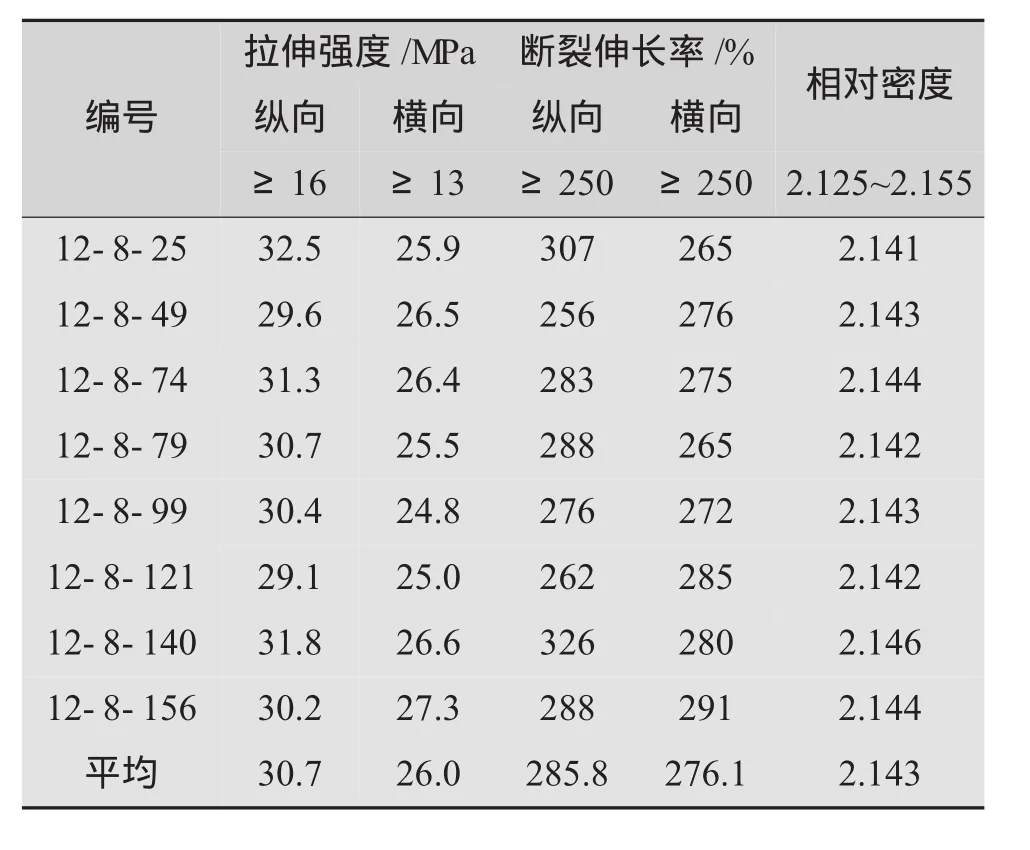

根据聚四氟乙烯树脂牌号的不同,内管成型工艺可分为非连续成型工艺(如T6C树脂)和连续成型工艺(如T62树脂)两种,成型工艺流程主要有冷藏、配料、存放、预成型、推压、烧结及淬火。两种内管成型工艺的不同点主要在推压步骤以后,非连续成型工艺在推压步骤以后切割内管,然后分别集中烧结和水淬火。连续成型工艺为边推边烧结的方式,内管推压后直接进行连续干燥、烧结,干燥和烧结炉为一体式垂直烧结炉,烧结后经空气淬火而得到成品内管。该成型工艺省去了切割内管这一可能损伤内管的工序。T6C树脂仅可用非连续成型工艺生产内管,而T62树脂既可用连续成型工艺生产内管,也可用非连续成型工艺生产内管。众所周知,聚四氟乙烯内管结晶度与相对密度呈正相关关系,随着结晶度的增加,相对密度也增加。相对密度低,表明结晶度低,柔韧性好,更适合于高压软管组件。30t推压机生产的∅10mm改进前后内管性能比较分别见表3和表4。

表3 ∅10mmT6C内管性能

表4 ∅10mmT62内管性能

从表3和表4可以看出,T62树脂生产的内管其相对密度小于T6C树脂生产的内管,说明其柔韧性更好,更适合于高压软管组件,这与杜邦公司的使用推荐是一致的。

4.2.3.2 ∅14mm内管改进前后主要参数比较

上海塑研从奥地利DUNST公司引进了80t连续化生产线,而过去使用30t国产推压机实施分步法生产,改进前后两种工艺和内管主要参数比较见表5。可以看出,改进后内管壁厚偏差规范从±0.2 mm提高到±0.13mm,该变化对接头扣压后内管应力的减小是有益的,稳定了产品质量。改进后采用了连续烧结成型工艺,避免了分步法成型工艺因切割内管生管可能出现的碰伤,这种碰伤隐患在后续的烧结工艺中是无法消除的。

4.2.4 接头密封槽深度的改进

高压软管组件总成一般由内到外分别由芯杆、内管、增强层及套筒组成,其生产装配过程为:扣压机通过模具扣压套筒,使套筒发生弹塑性变形,在套筒变形的作用下,依次使增强层、内管和芯杆发生弹性或塑性变形,最终使软管和接头连接在一起。

高压软管组件接头必须与内管、设备之间有良好的密封性能,在使用过程中不会发生泄漏、拉脱等故障现象,同时,与内管直接接触的密封槽又不宜太深,太深可能会增加内管的变形量,造成应力疲劳,在液压系统脉冲压力的冲击下,逐渐产生裂纹,导致高压软管组件的失效。规格为∅10mm、∅14mm的高压软管组件用接头原设计槽深在0.35~0.5mm之间,在扣压总成后,对内管有一定的损伤,再经过高压脉冲试验后,产生纵向穿透性微裂纹,微裂纹进一步扩展会导致内管被贯穿,造成高压软管组件失效,降低其质量可靠性。理论上的定性分析和反复试验验证证明,高压软管组件用接头密封槽深设计控制在0.15~0.20mm之间比较合适,改进后,对通过脉冲试验的软管组件进行解剖,发现扣压部位的内管几乎没有微裂纹产生,说明这种设计能满足规格为∅10mm、∅14mm的高压软管组件的性能要求,改进取得了成功。

表5 两种工艺和内管主要参数比较

4.3 ∅10mm、∅14mm的高压软管组件改进小结

对∅10mm高压软管组件进行了缠绕工艺和接头密封槽深度的改进,按GJB2837—1997《聚四氟乙烯软管组件规范》的规定通过了鉴定试验,对T62树脂在30t推压机上成型的内管性能与T6C树脂成型的内管性能进行了比较,确认了T62内管的性能优势。

对∅14mm高压软管组件进行了缠绕工艺、内管及接头密封槽深度的改进,改进后按GJB2837—1997《聚四氟乙烯软管组件规范》的规定通过了鉴定试验,其中脉冲试验按35万次进行,比规范规定的25万次加严了10万次,弯曲试验按56万次执行,比规定的40万次加严了16万次。

5 结论

(1)改进前,高压软管组件脉冲模式下的管体泄漏主要是由于增强层增强工艺可靠度不够,在液压脉冲作用下造成增强钢丝的松动、断丝,直至高压软管组件的失效;改进后,对缠绕机钢丝每缠绕110~120m进行一次钢丝张力的检测与调整,钢丝张力符合工艺参数要求后再继续生产,保证了高压软管组件钢丝增强层的质量。

(2)改进前,高压软管组件选用T6C树脂作为内管材料,通过水淬火处理后∅10mm内管相对密度平均为2.143;改进后,选用T62树脂,通过水淬火处理后∅10mm内管相对密度平均为2.138。相对密度低,说明其结晶度低,柔韧性更好,更适合高压软管组件使用。∅14mm高压软管组件使用T62内管后,加严检验结果表明使用T62内管的高压软管组件比T6C内管在产品质量上有明显的提高。

(3)改进前,高压软管组件脉冲模式下扣压部位泄漏主要是由接头密封槽深设计不合理造成的;改进后,通过减小接头密封槽深解决了内管应力开裂的问题,该方案可为其它类似设计提供参考。

Failure Analysis of ∅10 mm, ∅14 mm High-pressure Polytetrafluoroethylene Hose Assemblies during Pulse Test and the Improvement

Zhang Zhengqing

Discussed the failure modes of ∅10 mm and ∅14 mm high- pressure polytetrafluoroethylene (PTFE) hose assemblies in pulse test and analyzed the failure mechanisms. Put forward the methods to improve the quality reliability of the high- pressure PTFE hose assemblies and achieved certain effects, which laid a foundation for the further improvement of products quality.

Polytetrafluoroethylene hose assembly; Failure analysis; Wire enhancing layer

(略)

TQ325.4

2014年4月

张正清 男 1965年生 管理学学士学位主要从事聚四氟乙烯成型工艺研究和质量管理工作 曾公开发表文章3篇