环保增塑剂DOTP的合成工艺研究*

2014-03-20蒋剑春聂小安李文华

李 科,蒋剑春,聂小安,李文华

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏南京210042;2.南京林业大学化学工程学院,江苏南京210037)

对苯二甲酸二异辛酯(DOTP)是一种被广泛运用于塑料行业的优良增塑剂,出现于二十世纪80年代[1]。由于其在挥发性、持久性、绝缘性、耐皂洗性、低温柔软性以及与PVC的相容性、耐温耐候性等方面都很优越[2,3],且是目前用来取代DOP的最佳替代品。但由于合成周期长,生产成本的逐步提高,且现有研究一般都是从促进反应进程[4-6]或寻找其他原料[7-11]降低合成成本,但这样一来,不是增加了工序或就是影响了产品的性能。所以应该从现有工艺条件入手寻找最佳工艺条件。本文通过研究解决了外扩散对合成工艺影响的问题,且提出了体系在合成过程中的变化历程,并以选择性最佳的钛酸四丁酯为催化剂,通过正交实验考察原料配比、温度、催化剂用量及时间对转化率(酸值)的影响,得出最佳工艺条件。最后结合工艺和反应历程研发出了胶磨工艺。

1 实验部分

1.1 材料和仪器

对苯二甲酸(PTA)(工业级,扬子石化);异辛醇(2-乙基己醇)(C.P.上海凌峰化学试剂有限公司);钛酸四丁酯(A.R.)。

FBRM在线粒子分析系统;SZX10显微镜;JM胶体磨。

1.2 试验步骤

1.2.1 DOTP的制备 采用文献[10]中的方法,及在装有温度器、搅拌器的500mL三口圆底烧瓶中加入50g左右的对苯二甲酸,加入不同质量的异辛醇。装好分水器(上端接冷凝管)。注意密封,在搅拌条件下电加热至170℃时加入催化剂,由于反应过程中呈两相反应,为排除外扩散影响,搅拌速度大于800 r·min-1。逐步升温反应至不再出水,为确保醇酸物质的量之比不变,每20min放一次水,并称重。

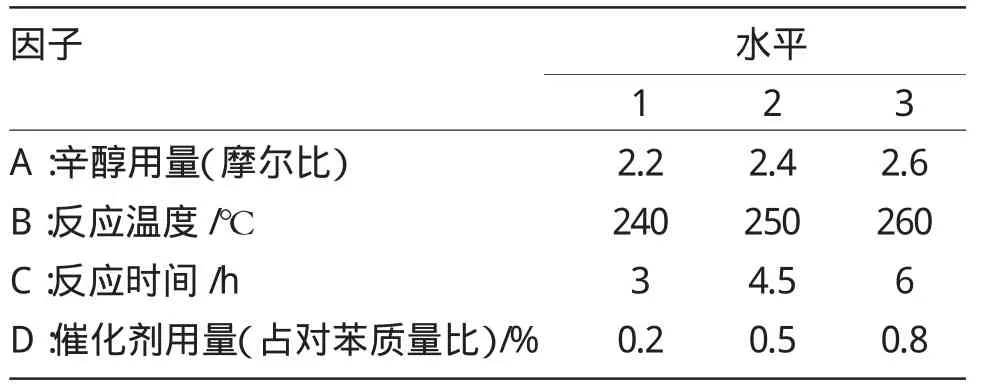

为确定最佳工艺,实验采用L9(34)正交表,因素和水平设计见表1。

表1 正交实验因素水平设计Tab.1 Design of factors and levels of orthogonal experiment

1.3 酯醇物质的量之比计算

酯醇物质的量之比是指反应体系中生成的酯与异辛醇的物质的量之比,由于在现有技术上无法在线测定反应过程中的单酯含量,且体系中单酯含量很少[12],所以按都转化成了双酯(DOTP)计算。由于体系水的生成量可以代表酯化反应的进程,所以通过出水量计算体系中酯的含量,进而得出酯醇物质的量之比。具体方法:(1)根据醇酸比计算出辛醇的原始物质的量,记为m0;(2)称量出水质量,记为M;(3)计算辛醇和双酯的物质的量,分别为m0-M/18和M/(18×2),即可求得酯醇物质的量之比。

1.4 转化率的计算

如果根据体系出水量来确定反应的转化率,由于参加反应的物料的量少,且水在装置中的残余不能忽略并无法称量,所以误差较大。若根据酸值计算,虽然很准确,但体系为固液反应,初始很难取样并准确测定酸值,所以需要改进测定方法。本实验采用先测定固体原料PTA的酸值,再根据醇酸比例推算出相应的起始酸值,再根据最终酸值计算转化率。具体方法:(1)测定原料酸值为463.57mgKOH·g-1,则体系原始酸值Y=463.57/(1+130.23×mol/166.13)(此处mol表示醇酸物质的量之比);(2)根据酸值求实际转化率,测定实时酸值为Yx,则实际转化率η=(Y-Yx)/Y。

2 结果与讨论

2.1 外扩散的影响

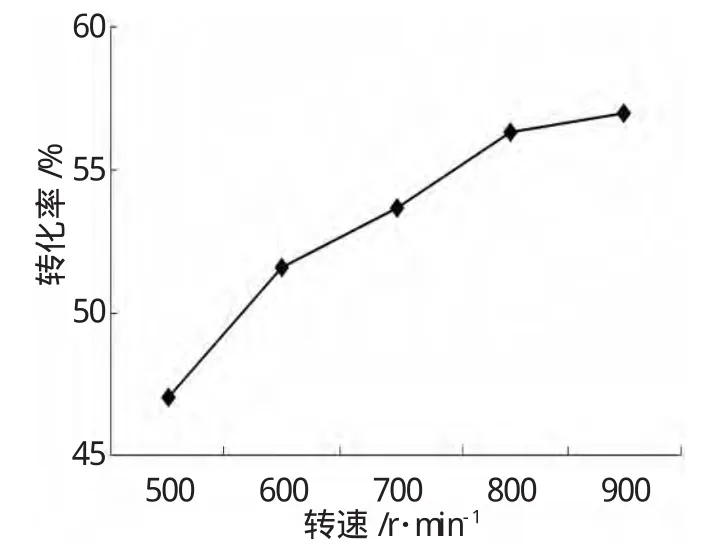

由于合成DOTP的体系是固液双相反应,所以物料是否混合均匀,及外扩散对整个反应体系必然有着不可忽略的影响。为消除外扩散的影响,最常用的手段是加大搅拌速率,为确定最佳搅拌速率。在不改变醇酸物质的量比,添加相同量的催化剂,测定相同时间的转化率。结果见图1。

图1 搅拌转速对转化率的影响Fig.1 Effect of speed of agitator on conversion

由图1可以看出,当搅拌速率达到800r·min-1时,相同时间的转化率基本保持水平,及消除了外扩散的影响。所以以下考察工艺的实验搅拌速率都大于此值。

2.2 固体原料粒径的影响

同样,在固液反应体系中,固体原料的粒径对反应速度的快慢有着必然的联系。为确定粒径对反应进程的影响,采用FBRM在线粒子分析系统测定了粒径随反应时间的变化关系。结果表明其实时段的粒子粒径在0~100μm区间呈现正态分布,最高峰出现在20μm左右;反应30min后粒径在5~100μm区间呈现正态分布,最高峰出现在80μm左右;反应体系最后为均匀的透明无色液体,及粒径为零。检测粒径随反应时间的变化出现了先增大后减小的趋势,这说明体系中可能出现了抱团或溶胀的现象。为更好说明缘由,利用显微镜采用同样放大倍数对起始和反应一定时间后的体系进行观察,结果见图2。

图2 浆化对体系的影响Fig.2 Effectof pulp to system

由图2可见,1h后体系中的固体悬浮物颗粒粒径明显减小。但变的模糊了(边界不清),经过调试和对比FBRM的数据后发现,这可能是部分极细微的原料形成的乳液所致,这也是使得FBRM测定粒径增大的原因。由此可以推断整个反应体系中颗粒的变化模型,如图3所示,首先是大块固体颗粒在机械力的作用下破碎,与液相混合;随着反应温度的升高和催化剂的加入,固体表面开始反应,出现大量单酯,颗粒开始蓬松并进一步被撕裂;随着反应的进行,和辛醇向颗粒的单酯表面的扩散,使之逐步破裂成小块直至反应完全。

图3 反应历程图Fig.3 Reactionmechanism

由图3可见,减小粒径对反应是有促进影响的,这与文献[14]并不相符。为进一步验证,采用胶体磨将PTA在异辛醇中磨浆后在反应合成DOTP,并与未磨浆的进行对比。结果参见图4。

图4 浆化对转化率的影响Fig.4 Effectof pulp on conversion

由图4可以看出,减小粒径对反应明显有促进作用,只是文献[14]中研究的粒径范围过大,都在大块固体颗粒破碎阶段,所以显得对反应速率没有影响。而磨浆可以使得体系在初步反应前就直接进入蓬松撕裂的阶段(参见图2),所以可以促进反应进行。

2.3 共泡点与酯醇物质的量的关系

在合成DOTP的整个过程中,温度随着转化率的增加而不断升温,进而促进反应进行,相互影响至反应完全。这主要是反应体系中的液体共泡所致,为研究DOTP合成中共泡点(温度)与体系组成的关系,分析了9组正交实验(图5中系列1至系列9)的共泡点与酯醇物质的量之比的关系,总计79对数据。为方便研究,提出两点假设:(1)由于对苯二甲酸单酯很快就转化为DOTP[12],所以忽略单酯的影响;(2)忽略固体PTA与微量催化剂的影响;(3)忽略出水对转化率的影响,并由出水量计算体系中酯醇物质的量之比。分析结果见图5。

图5 酯醇物质的量之比与泡点的关系Fig.5 Relationship of the amount of substance ratio of ester and ethanolwith bubbling point

从图5中可以看出,体系的共泡温度随着酯醇物质的量之比的不断增大而升高,在220℃之前各组数据比较集中;220℃后的略为发散,这主要是由于后期微量水难以准确统计及辛醇回流等因素影响,但也基本呈现同样的曲线规律。经拟合后,可近似得到体系酯醇物质的量之比与泡点的关系,及Y=0.0002X2-0.0307X+0.3439。

2.4 最佳工艺研究

为确定DOTP合成的最佳工艺,采用表1的因素水平共进行了9组实验,试验中发现体系最高温度与异辛醇用量有关,及异辛醇用量加大时达不到欲想温度。但由于升温对反应只有促进作用,且文献[13]中也忽略了温度的影响,所以认为温度不影响正交分析。数据集优化结果见表2。

表2 DOTP结果和数据分析Tab.2 Results of orthogonal experiment and date analysis of DOTP

根据表2的数据可以得出最佳工艺条件,首先由极差大小可以看出因素主次依次为A>B>C> D,及辛醇用量、反应温度、时间、催化剂用量;其次根据相应的位级和K得出最佳工艺条件为A3B2C3D2。根据优化结果合成DOTP,当反应6h后转化率为99.59%(酸值0.63mgKOH·g-1),温度为231℃;且反应3h时转化率已达到98.71%(酸值1.97mg KOH·g-1),温度为225℃。这说明优化条件是合理的,且在此条件下最高反应温度只需要达到230℃左右即可。

3 结论

通过上述实验与分析,得到了合成DOTP的最优化条件是:醇酸物质的量之比为2.6∶1;催化剂用量0.5%,升温反应至酸值达到要求即可,当反应3h后酸值即可小于2 mgKOH·g-1,反应6h可达到0.63mgKOH·g-1,且最高反应温度只需要达到230℃左右即可;得到酯醇物质的量之比与泡点的关系Y=0.0002X2-0.0307X+0.3439;此外通过磨浆等减小颗粒粒径可有效促进反应进行。

[1]司航.化工产品手册(第2版)[M].北京:化学工业出版社,1999. 765-766.

[2]扬套玲.聚酯废料制对苯二甲酸二辛酯[J].化学工程师,1997(5):17-22.

[3]孙永泰.对苯二甲酸二辛酯的合成工艺及应用[J].聚酯工业,2008, 21(3):44-45.

[4] 傅梅绮.对苯二甲酸二异辛酯生产技术及工艺改进[J].天津化工,2006,20(1):51-52.

[5] 于桂生.微波辐射快速合成对苯二甲酸二辛酯[J].天津师范大学学报(自然科学版),2004,24(2):20-24.

[6]李科,蒋剑春,聂小安,等.促进剂加速回收PTA低温合成DOTP[J]化工进展,2012,31(增二):208-210.

[7]华平,沙兆林,李建华.从污泥废料提纯PTA及DOTP的制备[J].南通工学院学报,2004,3(3):42-44.

[8]吏原生.废涤纶醇解制取对苯二甲酸二辛酯[J].山西化工,1998, 1:18-21.

[9]申立新.废聚酯制对苯二甲酸二辛酯(DOTP)[J].沈阳化工学院学报,2001,15(2):96-99.

[10]李科,李翔宇,聂小安,等.回收PTA制取电缆增塑剂的新工艺[J].生物质化学工程,2010,44(5):30-34.

[11]何祚云,熊远凡.用PET废料制备对苯二甲酸二辛酯新工艺[J].精细石油化工,1997,(3):1-5.

[12] 韦建国,刘大壮,孙培勤,等.对苯二甲酸二异辛酯合成的反应机理和动力学[J].高校化学工程学报,2006,20(4):665-668.

[13]刘尚文.对苯二甲酸二辛酯的合成及优化[J].增塑剂,2010,21(2):31-34.

[14] 李殿卿,李林,罗红兵.对苯二甲酸二辛酯的合成反应规律的研究[J].化学推进剂与高分子,2000,(4):28-31.