基于价值流分析的Kitting仓作业流程优化

2014-03-20殷秀清

张 峰, 殷秀清

(山东理工大学 商学院, 山东 淄博 255012)

制造业虽然作为我国国民经济发展的重要性支柱,是推动我国经济发展的主要动力之一,然而国内在过去的制造业发展多以高投入、高能耗、高污染、低效率为主导的方式也导致了国内制造业所面临的现有诸多主要问题.工业工程(Industrial Engineering,IE)所具有的降低投资成本、提升作业效率,从而实现精益化生产的系统化思想逐渐为制造业所认识,并得到快速的推广应用.但是与国外发达国家相比,我国引入工业工程的时间较短,且目前还处于初级发展阶段,其基础理论还不够完善,同时由于地域经济及各制造企业的企业文化、管理模式等方面的差异性,IE的推广与应用程度也不同.该差异性在一定程度上导致了诸多企业在效仿国内外某些企业的精益化生产方式时,只注重形式,或关注于作业改善所带来的短期性、表面性的效益,而忽视了内在的某些影响因素,最终导致其它工序或后推项目的正常运行.这就需要有系统性的思想去推动IE的改善工作,而价值流分析法是以顾客需求到产品的生产整个环节为考虑依据,具有高度的整体性、一体化流程分析要求,适合上述需求.本文通过以价值流分析(Value Stream Mapping,VSM)为主要工具,对P企业生产部门现场作业绘制现状图与未来图,从而分析发现改善重点,有效应用IE的理论知识及改善手法,最终解决其所面临的主要问题,提升绩效.

1 价值流分析及现场作业改善研究

目前的工业工程应用涉及到制造业的多个领域当中,其中以现场作业改善最为突出,现场作业改善不仅可以带来显著的有形绩效提升,而且可带来诸多的无形绩效.此外,价值流分析作为有效的改善工具,成为越来越多的企业追求低成本、高效率的生产模式的重要渠道之一.国外学者如Wilfried Sihn和Matthias Pfeffer[1]提出了使用参数设计的数学模型,解决VSM中对方案的选择,并将该流程标准化;A.R. Rahani等[2]分析和使用VSM作为一个可视化工具,帮助看到隐藏的垃圾和废物的来源,演示了的VSM在生产线平衡问题上的应用及推广;Ulf K. Teichgräber等[3]对供应链中的VSM使用进行了阐述,并构建了向量空间模型,论证了VSM可有效消除非增值时间;D.T. Matt等[4]借鉴VSM在制造行业的应用方法,将其导入到建筑行业中,论证了方法的可行性.国内赵德勇等[5]对现有质量价值流的概念进行了扩充,提出了质量价值流的模型框架;孔宪伟等[6]主要针对物料的管理问题,提出了要采用精益制造与价值流的思想进行控制;刘有宁[7]探讨分析了VSM在产品研发中的应用,并对其重要性进行了论证.

综上所述,企业在追求精益化生产的同时,越来越注重价值流的研究,但是诸多企业人员或学者将VSM更多的应用于宏观上的物流、SOP制定、生产线平衡等问题,对于特定环节上的特殊性作业仍需要进一步的深入分析研究.本文即以精益思想为指导,以VSM为主线,结合P企业生产部门的仓库现场作业的特定环节中所存在的问题进行有效分析,利用一些已经被验证为行之有效的工具做出合理改善,达到价值流与现场作业改善的有效结合,缩短无价值作业时间,提升作业效率,降低生产成本.

2 VSM技术的基本概念

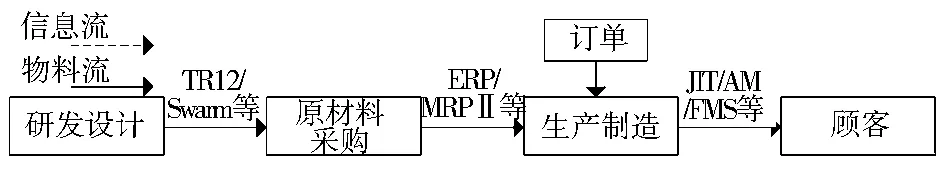

2.1 价值流

价值流包括可增加价值和不可增加价值的活动,是提供给产品或者服务的全部活动按次序的组合,一个对价值流完整的描述包括信息流和物料流.如图1所示,产品自研发设计开始,经原材料的采购、依据订单生产,销售至顾客的生产流程中,信息流驱动物料流,物料流提供所需物资及产品.

图1 产品/服务供应链

2.2 价值流图分析

价值流图是进行作业改善分析的有效工具,它通过绘制各个工序的作业状态、各工序存在的物流、信息流等,通过简单的流线及易记录的作业符号绘制出价值流目前现状图,分析出存在的浪费问题所在,在此基础上绘制出价值流未来图,通过何种改善措施及改善的目标效果通过该图进行展示.

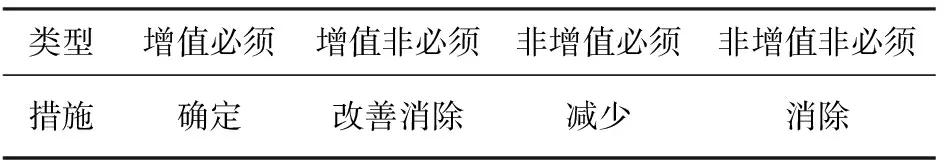

价值流图分析可识别整个流程中的增值活动(value added,VA)和非增值活动(non-value added,NVA).NVA指作业流程中,消耗时间、空间、资源等,但不能增加产品或服务价值的活动.在实际操作中,NVA又可进一步分为“非增值但必须”和“非增值非必须”活动,同理,VA可分为“增值必须”与“增值非必须”,针对不同的类型,需要采取不同的改善措施,见表1.

表1 各活动类型及应对措施

通过上述分析可知,对于“增值必须”类需要制定合理的计划,尽量达到无浪费;“增值非必须”类一般不会出现此现象;“非增值必须”属于无法避免的类型,运用改善措施,尽可能使其占用时间比率少量化;对于“非增值非必须”则需要消除此类活动.

价值流图分析的流程如图2所示,在当前的价值流图中充分展现目前的系统运作状况,而在未来价值流图中表明应该达到的目标要求.此外,还可看出该过程是个持续改善的过程,应对了工业工程中不断优化的基本思想.

图2 价值流图分析步骤

2.3 价值流优化标准

价值流优化标准在不同作业的价值流分析中的侧重点也不相同.通常依据的准则有:均衡化生产、维持稳定性、节拍化生产、创建单件连续流、构建拉动系统等.而实现上述子目标的过程,需要导入标准化工作,分析库存周转、准时发货率、设备综合稼动率等,最终目标实现价值流的精益化.

本文结合P企业的实际运作状况,选取以降低NVA为评价指标,以节省人力,提升作业效率,降低企业运作成本等作为附加指标,进行系统优化.

3 VSM在P企业的应用分析

3.1 现状描述

P企业的Kitting仓作为HUB仓货物的中转仓,通过仓储人员的点料、备料、上料等环节,将零部件运达至产线进行加工生产,在物料周转供应上发挥着不可替代的作用,其工作效率直接影响正常生产.由于Kitting仓所储存的零部件品种较多,且多数零部件体积较小,易损坏,现需要探讨如何通过基于价值流程图分析的方法,对Kitting仓的作业流程进行改善优化,使作业人员进行精简,减少无效作业时间,提升效率,并基于人因工程的理念,对相关作业进行系列改善,提升操作人员的舒适度.

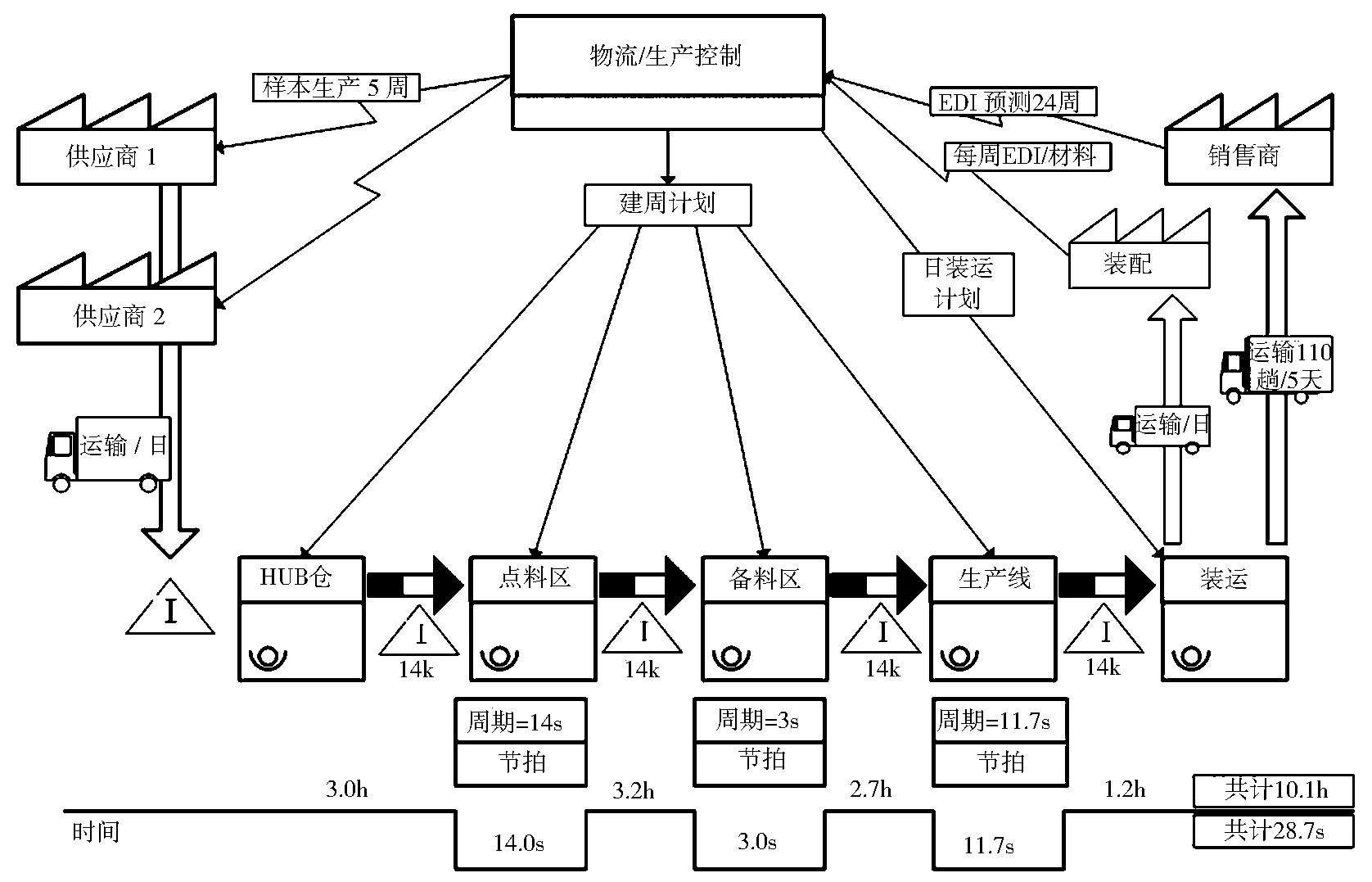

3.2 绘制价值流现状图[8]

如图3所示,通过对作业流程秒表测时,取得15组数据,统计分析可知:(1)点料区NVA=3.2h,备料区NVA=2.7h,点料区和备料区NVA时间共计5.9h,时间过长;(2)现行的供料模式造成仓库环境不良,周期时间过长,作业效率低下,易出现缺料、断料现象.

综上可知,Kitting仓作业流程中NVA过大.为有效查找出导致上述问题的原因,运用IE分析手法进行问题分析查找.

图3 价值流当前状态图

3.3 问题分析

Kitting仓的NVA时间过长,是作业综合效率低下的表现,其中必然存在浪费现象.而导致该现象的原因通常可能是由于作业方法及作业环境的不良影响,Kitting仓分为南北两个仓库,特殊的作业模式也在一定程度上影响作业人员的效率.此外,现场的物料摆放是否能够满足作业人员的便捷操作,看板系统[9]是否健全,SOP的使用落实情况等都是潜在的问题,提升精益指标的渠道就需要从解决上述问题入手.

如图4所示,改善组成员运用头脑风暴法和鱼骨图法[10],从人、机、料、法、环等多个方面对上述NVA时间过长进行分析,确定主要原因有:南北仓存在重复作业、紧缺物料供应不济、点料和备料时间过长、仓库布局不合理等.

图4 鱼骨图分析

通过以上分析,并结合实际作业情况,提出了相应的对策,但由于篇幅原因,下述四个改善方案中NVA缩短计算公式省略.

1)南北仓合并

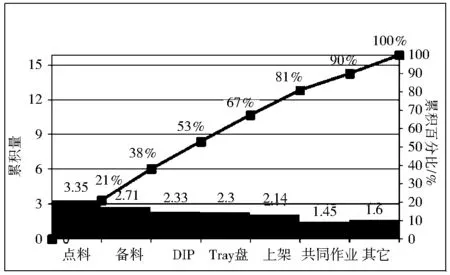

如图5所示,由于南北两个仓库对应的生产线不同,而产线的规模及作业模式不同,两处所配置的人力情况也不相同,人力成本作为变动成本,是影响作业成本的重要因素之一.进行人力的整合,消除在人力成本上的浪费,是一种降低作业NVA的重要方法.针对作业及人力的配置情况,需要进行人力的折合分析,便于进一步研究整体的人力配置情况.通过柏拉图对合并前的南北仓各作业折合人力进行统计分析,见图6.

图5 厂房布局

图6 折合人力统计

由柏拉图可以清晰看到,点料、备料、DIP、Tray盘占据着大量的人力.此外,还结合柏拉图对现场作业的情况进行了汇总分析,发现其存在的主要问题还有:南仓及北仓作业重复;南区产线多,料架紧缺;北区产线少,料架闲置;作业空间浪费严重;人员冗杂,人均饱和度较低.

对策:通过ECRS原则提升人员价值度,作业空间及物料架使用更加合理化.即将南仓的A零部件全部转移至北仓,而将北仓的B零部件全部转至南仓,同时,将作业人员重新安置,以减少重复作业等.其中可直接消除由缩短路径而每班减少0.9h的 NVA,可减少1人进行作业,实现NVA由5.9h减至4.8h.

2) Kitting仓布局优化

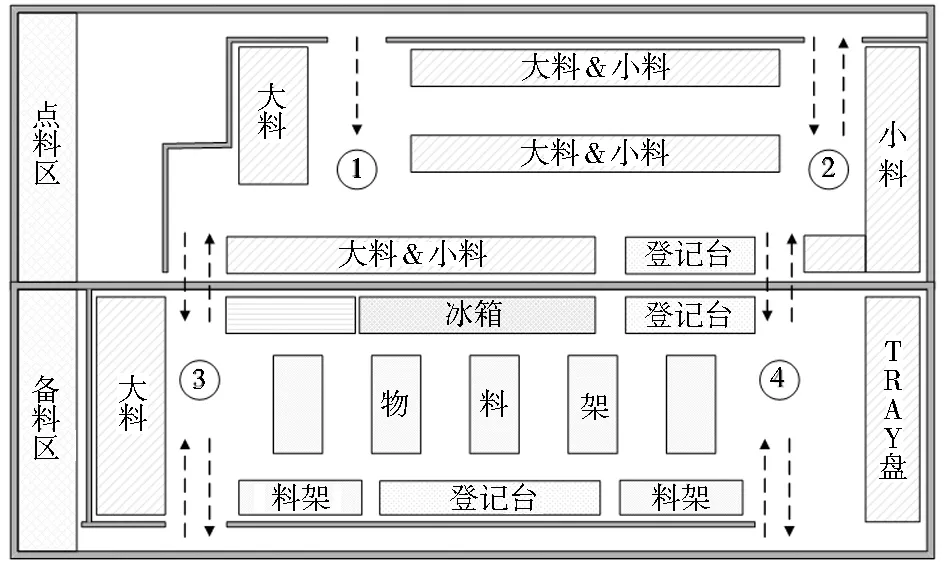

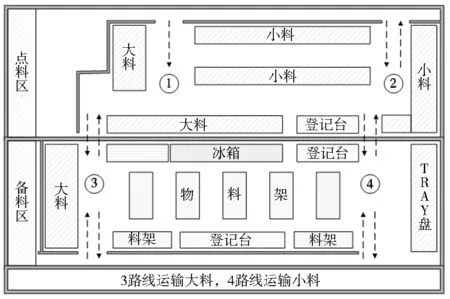

原Kitting仓布局图如图7所示,区域③存放大料,但是由于物料运输的无规律性,其运输通道常被小料所占用,由于大料及小料的无规律性存储,运输混乱.

图7 改善前Kitting仓布局图

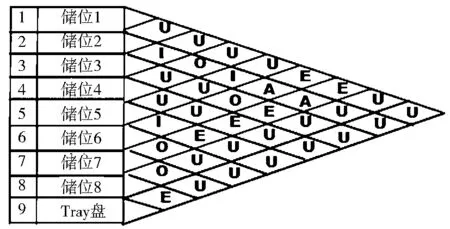

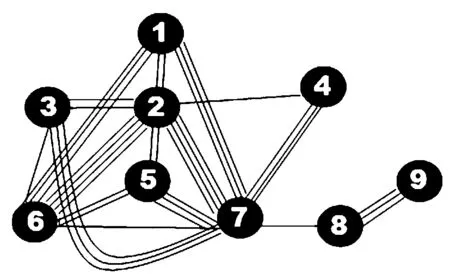

针对以上问题,可运用SLP方法进行改善,依据现场作业流程情况,绘制如表2所示的物料综合相互关系表[11].

表2物料综合相互关系表

由表2进一步绘制出“物料摆放位置相关图”,见图8.在“物料摆放位置相关图”[12]中,一条连线表示相关度较轻,两条连线表示相关度较高,三条连线表示相关度很高,即随着连线的条数增多,其表示两者之间的相关度越高.通过利用一整套合理有效的符号图例和表格,使用清晰且极具条理的程序对设施布局进行规划.

图8 物料摆放位置相关图

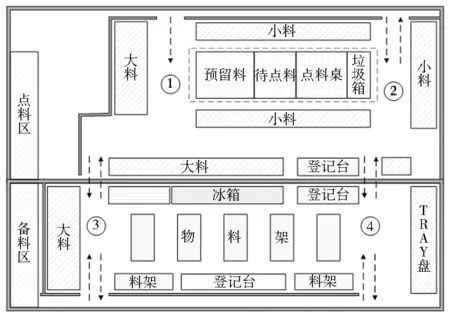

此处,最终利用物料摆放位置相关图,寻找到最佳的布局,重新布局后,可有效提升物流速度,基于以上改善分析,规划出改善后的布局图,见图9.

图9 改善后Kitting仓布局图

据现场调查了解到,通过路线③可将大料直接运输至产线(该产线需求大量的大料,而只需求极少量的小料).同样,通过路线④可将小料直接运输至产线(该产线需求大量的小料,而只需求极少量的大料).

对策:在图中可以看到,在点料区将大料及小料重新局部安置,并在备料区中,安排路线③运输大料,路线④运输小料.通过该布局改善优化,搬运距离减少了11m,即减少0.84min,每班需搬运100次计算,则可实现NVA:4.8h-(0.84*100)/60=3.4h,即降至3.4h.

3)供料流程优化

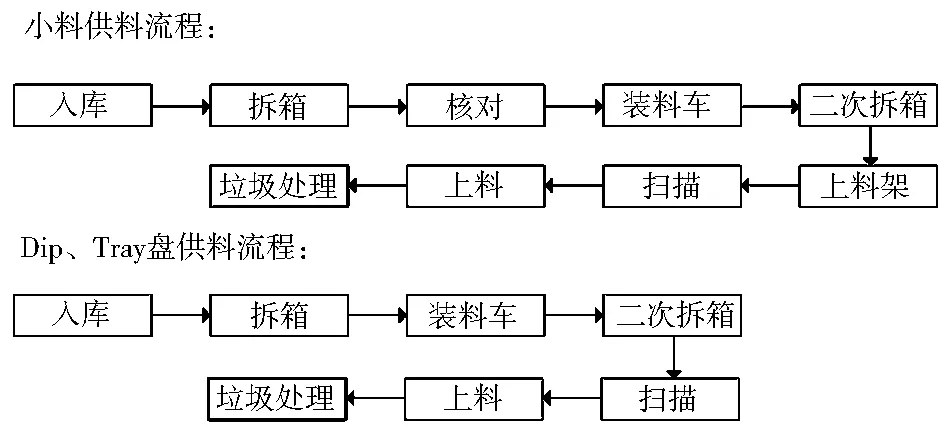

供料流程包括多个环节,通过现场观察及了解,小料、Dip和Tray盘供料流程如图10所示.

图10 供料流程

通过秒表测时及流程分析研究后,发现在点料环节中的垃圾处理过程及备料环节中的扫描过程占据着较多的时间,主要针对供料流程中的A(垃圾处理)、B(扫描)两个环节进行优化改善,达到减少NVA,消除浪费的目的.

①供料流程优化A

观察发现,在点料流程中拆箱时垃圾处理不当,产生二次处理等环节,使得动作浪费现象严重[13].通过作业秒表测定,处理纸箱的34.38s占据着大量的比重.纸箱处理是在点料完毕后,将各处拆封的纸箱进行压缩,最后进行集中处理,效率低下.

基于以上的分析,采取ECRS理论进行分析纸箱的二次处理是否可以被取消.考虑在制造中,常用到的是JIT理论,即推行拉动式生产,采取的是流水线作业模式,既然物料由HUB仓进入Kitting仓,再由Kitting仓转入各个生产线,同理,该流程同样可以采取流水线作业模式.

对策:采取流水线作业.如图11所示,在点料区使用了点料桌,形成“预留料-待点料-点料桌-垃圾箱”的流水作业,可以使作业人员在点料桌处完成拆箱工序,并将拆后的垃圾纸皮直接放置到垃圾箱.

图11 安置点料桌

此外,基于人因化的角度,综合考虑提升作业人员在拆箱等作业时的舒适度,降低疲劳度,点料桌的设置高度便于作业人员的操作,同时,在点料桌的底部设置横栏,以便供作业人员在操作时腿部的活动休息.在点料桌的一侧采取倾斜设置,倾斜角度为- 45°,可使作业人员将拆后纸箱放置到垃圾箱的过程更加便捷化.

纸箱处理时间最初为67.2min,每班处理14次,由于点料桌的合理使用,拆箱后的垃圾可实现及时、定点处理,减少垃圾处理10次.实施改善后,可减少至18.7min,使其下降了72%,有效节约作业时间48.5min/班,点料区NVA可由1.9H减至1.2H.

②供料流程优化B

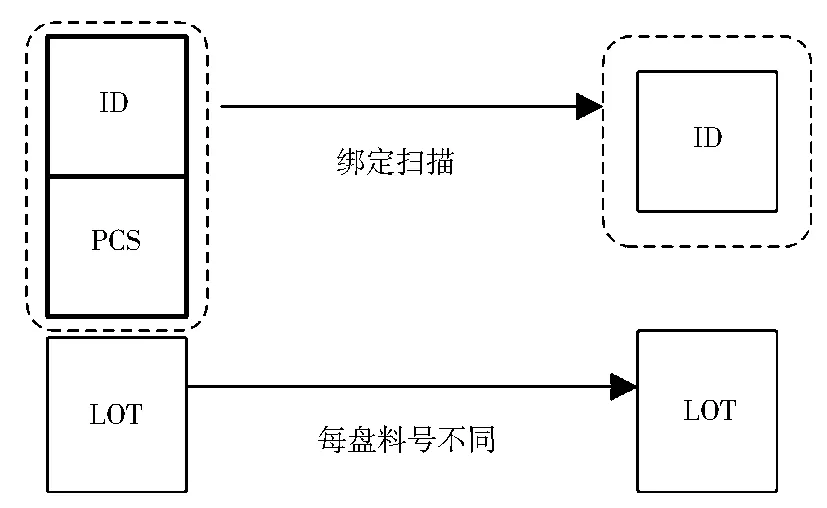

供料流程中,每盘物料都有自己专属代码,扫描是对料盘上的代码进行识别,并依据产线的需求状况,在物料上达至产线之前,对物料的运作状态进行控制.通常扫描料盘时,会扫描ID、PCS、LOT三个号码,浪费时间较多.通过现场研究发现,ID、PCS号码在每相同物料的料盘上是相一致的,而LOT号不同,具有专属代码.

对策:基于ECRS原则,将ID与PCS号进行绑定,即不再扫描PCS号,由改善前的扫描ID、PCS、LOT三个号码优化为改善后的扫描ID、LOT两个号码,见图12.

图12 ID与PCS绑定扫描

通过该改善,可平均每盘扫描节省1s,则每班需扫描7200次,使备料时间由480min/班,下降至360min/班,减少25%,备料区NVA由1.5H减至0.3H.

4)点料预知系统导入

在物料周转过程中,备料人员需依据生产线的需求状况,将由HUB仓进入点料区、备料区的物料进行寻料、拆分,最终运至SMT(Surface Mounted Technology)产线.而通过抽样调查,人员找料时间达113min/班,且产线因补料不及时造成物料打空达5min/线*班,由于备料仓和SMT产线分别拥有了备料预知系统和补料预知系统,而点料区成为整个流程的信息盲区,严重影响了作业的效率.

此外,作业人员属于“撒网式”寻料,点料无目的性,供料周期长,效率低.针对以上问题,运用“五五法”进行分析.物料供应未能JIT,是由于补料不及时,而造成补料不及时的原因是工作人员寻料时间过长,且无法确认缺料情况.进一步分析,可以发现储位管理不当,缺少预警,物料入账不及时是造成该问题的主要原因,最终原因是点料预知未E化.

对策:实施点料预知系统的导入.

①点料预知系统目标

要对点料预知进行E化处理,则需要导入点料预知系统,该系统的导入主要实现以下3个目标:

图13 点料预知系统

a.缺料预警.实时监控物料余量,及时反馈缺料信息.

b.及时入账.及时核对并入账,实物账单信息可共享,无需电话确认,减少重复核对工作.

c.来料储位管理.快速锁定紧缺物料所在位置,减少物料寻找动作,保证产线物料及时供应.

②点料预知系统计算原理

a.SMT余量=HUB余量+feeder余量,数据来源产线补料预知系统(所有线体加总);

b.Kitting余量=已过账Kitting储位量-发料量;

c.可用小时数=(SMT余量+Kitting余量)/(标准用量*UPH*线数).

如图13所示,通过点料预知系统的导入,可实现备料仓紧缺物料的准确定位,系统能够自动提示紧缺物料的种类及数量.降低了寻料的时间,实现产线零断料,同时也实现适时、适物、适量供料,寻料时间可由113min/班缩短至15min/班,降低了86.7%,点料区NVA由1.2H减至0.4H.

4)绘制价值流未来图[9]

如图14所示价值流未来图,通过鱼骨图分析法查找出产生NVA时间过多的主要原因后,以实际作业情况为依据,并结合详细的系统数据分析,确定出未来的目标,即将NVA缩短化.在此,制定出以下目标:点料区NVA降至0.4H,备料区NVA降至0.3H,从而使点料区和备料区NVA由5.9H降至0.7H.

图14 价值流未来状态图

4 方案执行效果

按照价值流图制定的方案实施改善,通过运用IE的改善手法中的ECRS、五五法、鱼骨图等方法,基于价值流分析对Kitting仓进行作业流程改善,消除浪费,使整个作业的NVA成功降至0.7H,同时E化供料模式.由作业人员的精简角度来看,Kitting仓的作业人员实现了少量化,平均每班减少1人,其节省的人力成本可通过下面计算体现出:

成本CD金额=人力成本CD金额=

4000*4*12=192,000RMB/年

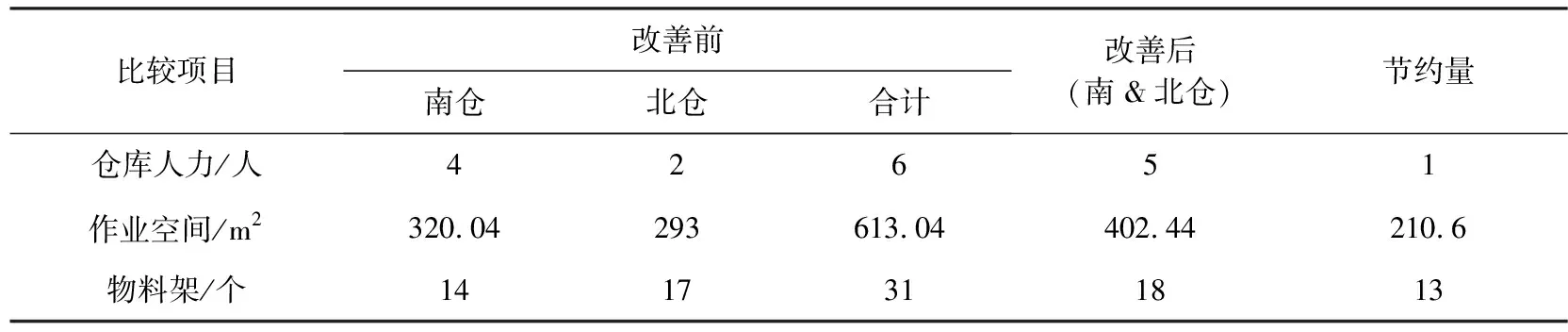

此外,在南北仓进行合并中,有效节约作业面积达210.6m2,物料架节省13个,见表3.

表3 改善后绩效统计

最终,使Kitting仓的NVA有效降低,并可遵循持续改善的原则进一步研究其中的浪费情况,不断优化作业流程.依据该改善的应用效果,将此项目扩展至其它相应的部门,则可大幅度的降低人力成本,实现企业综合竞争力的提升.

5 结束语

通常,IE的改善在达到一定的有形绩效的同时,还能实现许多无形绩效.例如使员工改善意识显著增强,提升公司形象,客户满意度大增,同时也使作业舒适度提高,鼓舞员工士气,节约资源保护环境等.这些无形绩效虽然无法用具体的数值进行衡量,但是对于维持甚至改善作业空间环境,提升作业效率等方面起到十分重要的作用.此外,通过本文的实例研究,提出在改善的过程中要注重应用系统的观点,实现改善价值的提升.

[1] Sihn W, Pfeffer M. A method for a comprehensive value stream evaluation[J]. CIRP Annals-Manufacturing Technology,2013, 62(1):427-430.

[2] Rahani A, Ashraf M. Production Flow Analysis through Value Stream Mapping: A Lean Manufacturing Process Case Study [J].Procedia Engineering,2012,41(2):1727-1734.

[3] Teichgräber K, Bucourt M. Applying value stream mapping techniques to eliminate non-value-added waste for the procurement of endovascular stents [J]. European Journal of Radiology,2012, 81(1):47-52.

[4] Matt T, Krause D, Rauch R. Adaptation of the Value Stream Optimization Approach to Collaborative Company Networks in the Construction Industry. [J].Procedia CIRP,2013,21(4):403-407.

[5] 赵德勇,牛燕明,彭伦全等.基于质量价值流的精益六西格玛项目流程分析方法[J].价值工程,2013,14(3):73-75.

[6] 孔宪伟,马自勤,程强.基于价值流的制造物料控制与管理研究[J].价值工程,2012,15(2):25-27.

[7] 刘有宁.研发设计流程价值流图的分析与应用[J].中国质量, 2013,10(7):50-51.

[8] 杨青,吕杰峰,黄健美.基于DSM的复杂研发项目价值流优化[J].管理评论,2012, 24(3):173-174.

[9] 庄薇,陈勇,阮幸聪等.基于价值流的电动工具生产线分析与改善[J].工业工程, 2011,14(2):123-124.

[10] 关玄义,叶卫民,徐成等.装备维修精益六西格玛项目价值流分析研究[J].项目管理技术,2011,9(10):112.

[11] Rajnoha R, Sujová A, Dobrovi J. Management and Economics of Business Processes Added Value [J]. Procedia-Social and Behavioral Sciences, 2012,62(24):1293-1296.

[12] 倪稷子,阚树林,沈军.基于价值流图技术的锁体生产系统优化[J].工业工程, 2011,14(4):140-142.

[13] 蒙业新,赵相忠.基于价值流图析的HS公司生产流程改进[J].装备制造技术,2012,11(2):190-192.