长跨距滚珠丝杠振动分析与减振提速方案

2014-03-18丰树礼李锻能牛金磊周新云

丰树礼,李锻能,牛金磊,周新云

(广东工业大学机电工程学院,广东广州510520)

0 前言

在现代数控技术装备中,滚珠丝杠仍然是进给系统的重要功能部件。滚珠丝杠传动是通过滚珠在螺母和丝杠之间顺着滚道的循环滚动,驱使螺母和丝杠发生的相对运动。在机械传动中,螺母和丝杠必然有一个部件是固定不旋转的。因此结构上可设计为以丝杠旋转驱动,也可设计成以螺母旋转驱动,带动机械执行部件进给。

传统的“丝杠转动-螺母移动”型滚珠丝杠副在水平安装时,由于滚珠丝杠副旋转惯性力大,致使能耗加大、振动严重。而且由于长丝杠挠度变形大,高速旋转的丝杠更加容易发生横向振动。细长结构的丝杠本身存在固有频率,因而存在临界转速限制速度的提高。长跨距丝杠传动更多采用丝杠固定,螺母旋转驱动,即螺母一边转动一边沿固定的丝杠作轴向移动。由于没有了作为转速上限的回转丝杠临界转速限制,系统传动速度和伺服刚度都得以提高,但是挠曲固有频率在固定丝杠的结构中仍然必须加以考虑。这时通常通过增大滚珠丝杠的直径以及加大丝杠的预拉伸力来解决。但增大滚珠丝杠直径有时效果并不明显,反而会带来螺母转动惯量急剧增大,以致无法与驱动电机以及减速器惯量适配的问题;而增加丝杠预拉伸力会直接导致滚珠丝杠螺距变化,丝杠精度寿命缩短,机床运动精度降低,运动噪声增大。因而,上述方案都有各自的局限性。1 长跨距丝杠建模与分析

做长跨距丝杠振动分析时,可将其视为简支梁模型。简支梁在自然重力的作用下,在梁的中间位置会出现最大挠曲变形。做丝杠分析时,为了减少分析时间,先要做结构的简化处理,去除对分析结果影响不大的滚道。基于此,建立某大型机床X 轴进给系统丝杠模型。从结构上看,丝杠进给系统可分为丝杠旋转型和螺母旋转型两种,下面根据结构特征的不同加以分析比较。

1.1 丝杠转动型滚珠丝杠有限元分析

基于滚珠丝杠系统的结构特性,该进给系统一定存在一个固有频率,而这个频率限制了丝杠的临界转速。选用丝杠时必须进行临界转速的验算,一般是进行刚性支撑下的理论计算[1],下面从解析计算与有限元分析两方面入手,分析计算丝杠转动-螺母移动型滚珠丝杠的临界转速。

1.1.1 滚珠丝杠临界转速的确定

在选用滚珠丝杠时,为防止发生共振,应使滚珠丝杠的工作转速避开临界转速。结构确定的情况下,滚珠丝杠的临界转速是由一阶固有频率决定的。

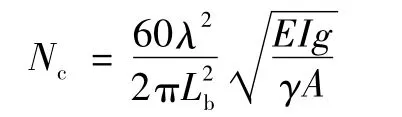

滚珠丝杠螺母副组成的振动系统产生共振的临界转速Nc,可由下式得出[2]:

最大进给速度可以表示为:

v=n·Nc·P/1 000

式中:λ 为由支承形式决定的支承系数;Lb为丝杠支承跨距,mm;E 为丝杠轴材料的弹性模量,MPa;I为丝杠轴横截面惯性矩,mm4;g 为重力加速度,9.8 mm/s2;γ 为丝杠轴材料的比重,N/mm3;A 为丝杠轴横截面积mm2;P 为丝杠的导程,mm;n 为丝杠螺纹头数。

如果丝杠为中空,则:

以下为某大型机床长跨距丝杠采用HIWIN 2R63-40K10-DFDC-6000-6230-0.005-M 的计算例,相关参数如表1所示。为了方便,采用丝杠外径进行计算,丝杠支撑方式为两端滚动轴承,支撑系数λ =4.73,所以所选丝杠的理论临界转速Nc=475.8 r/min。最大进给速度v=2Nc·P/1 000 =38 m/min。

表1 滚珠丝杠基本参数

1.1.2 滚珠丝杠有限元动力学分析

建立滚珠丝杠两端固定的有限元模型,此时其丝杠两端与轴承支撑面可视为刚性连接,限制两端所有自由度。

通过有限元模态分析,得到滚珠丝杠的第一阶固有频率为8.1 Hz,为弯曲振型。根据临界转速与固有频率的关系,得临界转速Nc=60 ×ω1=486 r/min,最大进给速度v=Nc·P/1 000 =38.8 m/min。

由丝杠临界转速的计算公式可知,空心丝杠的高速性能明显优于实心丝杠。通过有限元分析,当丝杠外径d=63 mm,通孔直径d0=23 mm 时,丝杠一阶振动频率8.9 Hz,临界转速为Nc=60 × ω1=532.3 r/min,则最高进给速度v=42.6 m/min,较实心丝杠提高了9.8%。

1.2 丝杠固定型滚珠丝杠有限元分析

螺母一边转动一边沿固定的丝杠作轴向移动的螺母旋转型滚珠丝杠进给系统,摆脱了丝杠旋转时两端支承结构形式和跨距对临界转速的制约,临界转速值可更高,改善了高速性。由于被驱动的螺母带入系统的能量要小,这种系统结构的共振情况远没有丝杠驱动那么危险。但这种结构形式的进给系统,进给精度也受丝杠振动影响,所以这种情况下同样必须考虑模态固有频率。以振动模态划分,丝杠振动主要包括横向振动和纵向振动,还有少许扭转振动。对于丝杠固定-螺母旋转型滚珠丝杠系统来说,丝杠本身是不旋转的,故扭转振动可以忽略不计。

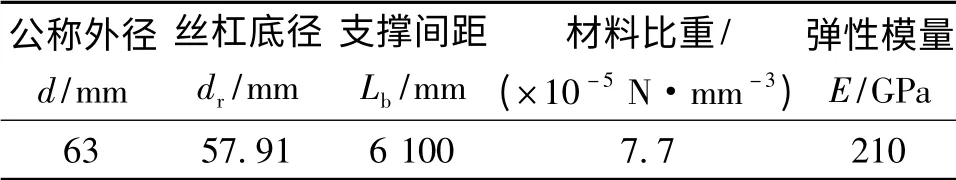

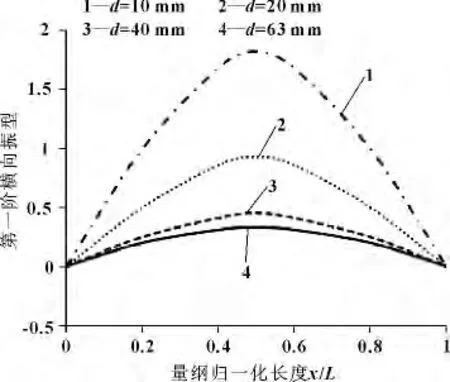

1.2.1 径向尺寸对丝杠振动的影响

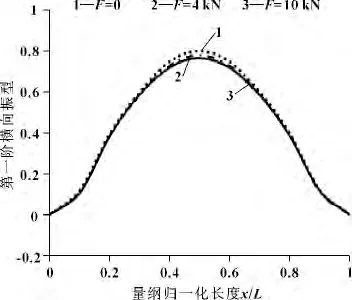

有限元分析数据表明,丝杠的直径对丝杠的横向振动影响很大。从图1 中可以看出,随着丝杠直径的增大,丝杠的横向振幅不断减小,无限趋近于0。从图2 中可以看出,丝杠的直径越大,丝杠纵向振幅越小,但随着丝杠直径的增大,纵向振幅的减少量越小。

图1 丝杠第一阶横向振型随直径的变化

图2 丝杠纵向振幅随两端纵向刚度的变化

1.2.2 预拉伸力对丝杠振动的影响

丝杠的预拉伸力并不影响其纵向振动的微观受力分析,所以丝杠的纵向振动频率和振型不受预拉伸力的影响[3]。下面着重分析丝杠预拉伸力对丝杠横向振型的影响。图3 为丝杠横向一阶振型随预拉伸力的变化,可以看出预拉伸力越大,振动的幅值有所减小,随着拉伸力的增大,减小幅度越来越小。

图3 丝杠第一阶横向振型随预拉伸力的变化(d=63 mm)

通过上述分析可知,对于长跨距丝杠来说,丝杠旋转型滚珠丝杠严重受到临界转速的制约,而螺母旋转型的驱动形式虽然高速性好一些,但是受振动影响严重,增大直径和预拉伸仍然不能达到机床高速进给的要求。所以必须采取其他措施,以抑制长跨距丝杠的振动达到提速的效果。

2 技术解决方案

一般说来,对于要求高速的长跨距丝杠,可以通过以下途径达到抑制振动、提高转速的目的:

(1)增大导程和螺纹头数[4]

通常所说的大导程丝杠,以前的观点认为,丝杠导程越大,越不利于保证导程精度。而且随着滚珠个数的减少,进给系统静刚度会锐减。在丝杠转速相同时,增大导程,进给速度无疑会加快,这尤其适用于受限于临界转速的长跨距丝杠。日本NSK 公司推出了大导程、多头数的BSS 系列超高速静音丝杠,即使是直径50 mm 的丝杠,导程也能达到80 mm,而且导程精度能达到C0 级。这种丝杠副有4 条滚道,滚珠螺母加长,增加了滚珠数量,确保了螺母与丝杠的接触刚度。BSS 系列丝杠,在电机转速较低的情况下,也能达到很高的进给速度,直接挑战了直线电机驱动方式。

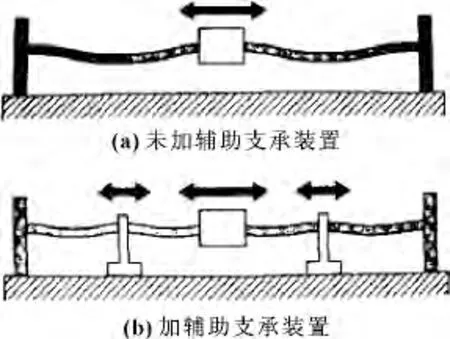

(2)为旋转丝杠加辅助支承装置[5-6]

针对长跨距丝杠振动剧烈,临界转速受到制约的问题,德国力士乐公司推出一种丝杠支承单元,其原理如图4所示。随动的丝杠支承的作用如同浮动轴承,浮动支承与螺母之间相对固定。支承单元的张开闭合,通过传感器实现自动控制,避免撞击到两端轴承座。工作台移向丝杠中心部位时,支承单元会在适当的时候抱紧丝杠,从而提供必要的支撑。这种装置,在丝杠长度没有增加的前提下,却减小了丝杠不受支承的长度,这就减小了丝杠的挠度变形,为弯曲临界转速的提高创造了条件。这种装置同时也减小了由于丝杠挠度变形而截留的能量,这是引起丝杠振动最主要的原因。

图4 丝杠支撑原理图

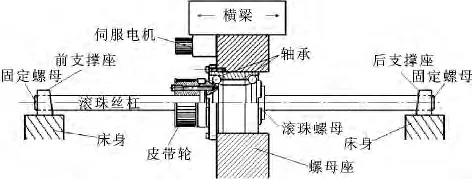

(3)固定丝杠与螺母旋转驱动结构

螺母旋转型滚珠丝杠是伺服电机直接带动螺母旋转(如图5),驱动执行部件移动,在降低发热、减少转动惯量及降低噪声等方面都有良好的表现。尤其在提高进给速度方面效果非常显著。螺母旋转型滚珠丝杠副包括滚珠丝杠、滚珠螺母、滚珠、用于循环滚珠的回珠器,该螺母旋转型滚珠丝杠副还包括滚动轴承、同步带轮和用于相对滚珠螺母旋转的外套,所说的外套为安装螺母,所说的滚珠螺母与同步带轮相连。该螺母旋转型滚珠丝杠副是由驱动马达直接带动滚珠螺母旋转,从而使驱动部件移动,可以克服丝杠自重引起的下垂问题,可以降低发热、减小转动惯量及降低噪声,尤其在提高进给速度方面有显著的优势。

图5 螺母旋转驱动式滚珠丝杠进给系统

(4)空心丝杠与螺母旋转结构相结合

文中提出的空心丝杠配合螺母驱动的结构形式,是一种全新的尝试,这种结构既能有效解决长跨距丝杠扭矩变形的问题,又有空心丝杠的优点,能够有效减小长丝杠自重引起的挠度过大的问题,提高丝杠的动态性能。螺母旋转型滚珠丝杠副主要有以下优点:克服了现有滚珠丝杠副工作时因丝杠高速旋转惯性力所产生的振动,提高了工作平稳性和传动精度,降低了噪声;因避开了丝杠旋转时两端支撑方式和间距对临界转速的制约,Nc值可更高,改善了高速性,有利于高速驱动;空心通孔可以通冷却液,以降低高速温升。

3 结论

在现代中高档机床中,高速滚珠丝杠螺母副是主流的进给系统执行部件。对于高速大行程机床,长跨距丝杠的振动问题,与机床高速进给能否实现密切相关。如何解决滚珠丝杠大跨距与高速进给的矛盾,是一个工程技术难题。根据不同的工况要求,选用不同的进给驱动结构,搭配不同的技术工艺措施,就能以最低的成本,最大化地满足高速大行程机床的性能要求。通过有限元分析可以发现,长跨距的丝杠旋转式驱动结构,由于振动剧烈,受到临界转速的限制,很难满足高速进给的要求。而螺母旋转-丝杠固定的结构形式,可以通过增大丝杠导程、采用空心丝杠、施加轴向预拉力、增加辅助支撑等措施,达到减振、高速的目标。参考文献:

[1]孟勃敏,吕玉清,任工昌,等.滚珠丝杠副抗共振可靠性的有限元分析[J].组合机床与自动化技术,2011(2):10-16.

[2]张佐营.高速滚珠丝杠副动力学性能分析及实验研究[D].济南:山东大学,2008.

[3]张会端.机床进给系统的动力学分析[D].长春:吉林大学,2009.

[4]马仕龙.滚珠丝杠副高速化的技术对策[J].制造技术与机床,2009(9):113-115.

[5]刘鑫.长跨距滚珠丝杠辅助支撑技术[J].功能部件,2009(12):143-144.

[6]夏向阳,李旭华,陈文明,等.长跨距滚珠丝杠辅助支撑装置[J].功能部件,2012(1):139-142.