集成式风机风量调整伺服液压缸控制性能的分析

2014-03-18苏东海汪冰凝

苏东海,汪冰凝

(沈阳工业大学机械工程学院,辽宁沈阳110870)

0 前言

引风机大多在恶劣的环境下工作,如高温、高压、强振动等。由于风机长时间连续工作,运行条件恶劣,所以其部件的故障率较高[1]。传统的风机液压机构传动结构复杂、过于笨重、不宜维修等缺点,作为风机的重要部件,这些都极大地限制了风机的发展[2]。针对以上问题,就风机液压系统的稳定性以及系统的结构参数和运行参数对系统的影响进行了仿真分析,以优化其结构参数,从而满足引风机工作精度和效率,研究结果可为下一代产品的定型提供一定的理论依据。

1 引风机机液伺服液压缸结构及工作原理

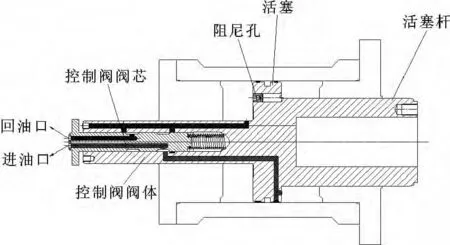

机液伺服系统具有结构简单、工作可靠、容易维护等特点[2],故选用机液伺服液压缸居多。该伺服机构是由一个正开口双边滑阀和一个非对称差动液压缸组成,在结构上采用了控制阀阀体部分与差动液压缸活塞以及活塞杆集成式的新型结构;在配油方面,机构采用了轴向配油方式,即油液通过旋转油封直接通过轴向油道进入控制阀内。如图1所示。

图1 引风机机液伺服阀结构示意图

机液伺服液压缸外部是与风机外壳用螺栓刚性连接,控制阀位移方向与活塞一致。当没有外负载接入时,油液通过配油装置进入阀体,对机构完成冷却循环后从阀芯左侧回油口流回油箱;当输入机构给控制阀阀芯一个xv正方向的位移,则右侧节流口开启,同时阀芯左侧凸肩将回油腔关闭,压力油同时向液压缸左右两腔等压供油,由于两腔存在压差,活塞向右移动,对负载做功;与此同时,当活塞向右移动时,由于机构的反馈作用,则控制阀阀芯相对阀体则会有一个向左的位移,使右侧节流口减小,回油通道开口量增大,压力油仅通入有杆腔,推动活塞向左运动。当控制阀阀口开口度一定时,活塞和阀芯分别处于动态平衡状态。当输入为xv负方向时,机构运动规律相同方向相反。以控制阀的位移xv作为控制量,以液压缸活塞杆位移y 作为输出量,反馈信号和输出信号大小相等,方向相反。

2 数学模型

如图2 为机液伺服系统原理图。

图2 机液伺服液压缸原理图

假设:阀对于阀芯位移和阀压力变化所产生的流量变化能瞬间反应,即阀具有理想的响应能力;供油压力恒定,回油压力为零。

阀口流量方程为

式中:Kq为流量增益;Kc为流量-压力系数;QL为负载流量;pc为液压缸控制腔压力;ps为泵工作压力。

液压缸流量连续性方程为

式中:Ah为液压缸无杆腔有效面积;

xp为活塞杆输出位移;

Cip为液压缸内泄漏系数;

Cep为液压缸外泄漏系数;

Ctp为液压缸总漏系数;

Gr为阻尼孔液导;

V0为液压缸无杆腔面积;

βe 为有效体积弹性模量(包括阀、连接管道和缸体机械柔度)。

液压缸力平衡方程为

式中:m 为活塞质量;

FL为作用在活塞上的外负载力;

K 为负载弹簧刚度;

B 为活塞及负载的黏性阻尼系数。

将式(1)—(3)联立,忽略弹簧刚度,整理得系统开环传递函数:

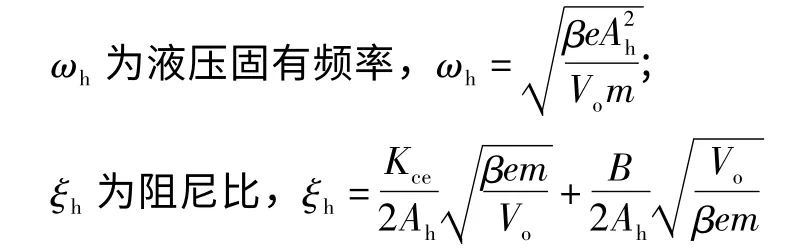

式中:Kce为机液伺服系统的总泄漏系数,Kce=Kc+Ctp+Gr;

综上可以看出,该系统为Ⅰ型的单位反馈机液伺服控制系统。

3 系统控制性能的影响因素分析

该系统为机液伺服控制系统,特别是采用集成式阀控非对称差动缸结构,参数优化设计显得尤为重要[3]。文中以5 ×103kg 机液伺服液压缸为例分析系统的控制性能。

该机液伺服缸是引风机风量调节的关键,而且引风机多工作于复杂恶劣的环境,稳定性对该系统至关重要。稳定性是系统首要的工作条件,也是在理论设计系统时的最低要求[4]。

3.1 阻尼孔对系统性能的影响

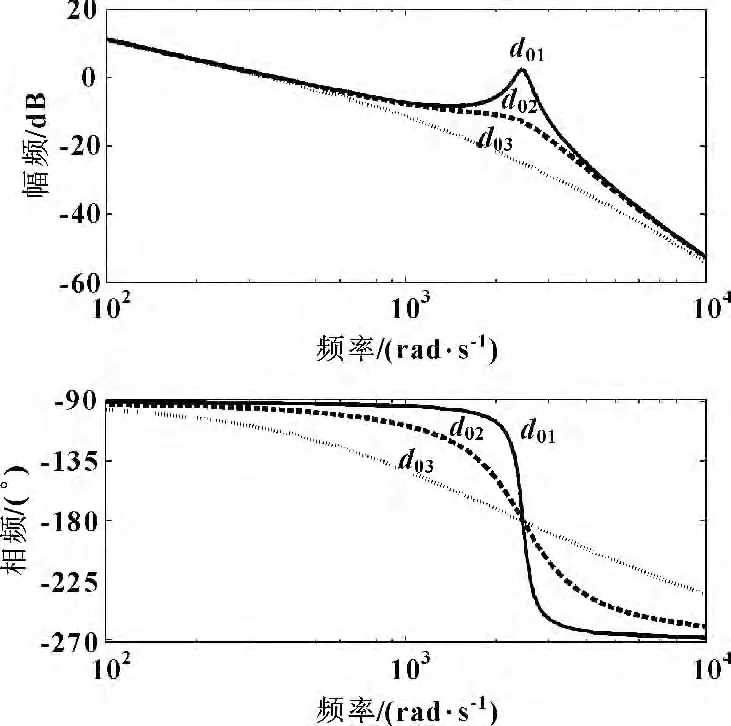

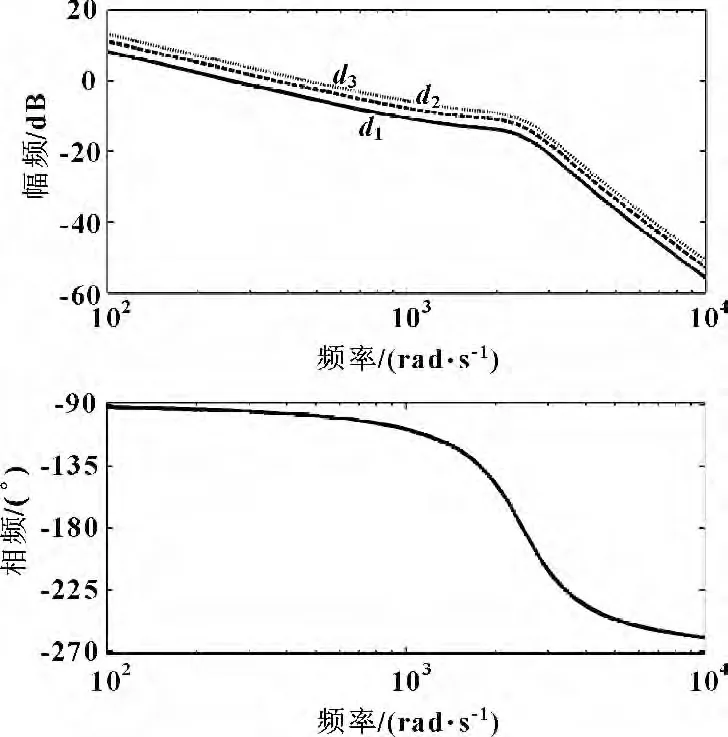

阻尼孔参数是影响系统稳定性的主要因素。图3给出了在长度相同,不同直径阻尼孔下的开环Bode图。

图3 不同阻尼孔直径下的系统开环Bode 图(d03 >d02 >d01)

在该系统中,压力增益和内泄系数都比阻尼孔液导要小很多。机液伺服系统一般为欠阻尼系统[5],所以在伺服缸的活塞上开设阻尼孔通过增大泄漏系数的方法增大系统阻尼比。

在图3 中可以看出,当阻尼孔取d01时,Kg在0 dB 以上,系统不稳定;阻尼孔取d02和d03时,阻尼孔径越大,相位裕度和幅值裕度均有所增大,机液伺服系统的稳定性有所改善。系统在取d02时的幅值裕度提高了近50%,阻尼比增大了约76%。

阻尼孔直径取得大些,虽能提高一些系统稳定性,同时也会牺牲系统的响应速度和增加泄漏;当阻尼孔在适当的小范围内变化时,系统频宽变化不大,阻尼比和幅值裕度变化明显。因此,为了满足系统需要,合理选取阻尼孔。一般参考经验公式[6]选取

d0=(0.08 ~0.12)×10-2m

l0=(7 ~19)d0

在稳态误差方面,阻尼孔的选取对活塞输出的误差没有影响,这里不进行讨论。

在液压系统动态刚度方面,该系统为位置伺服系统,则主要对系统动态位置刚度进行讨论。动态位置刚度的大小表现了机构对负载的抗干扰能力,动态位置刚度越大,机构抵抗外界干扰的能力越强。

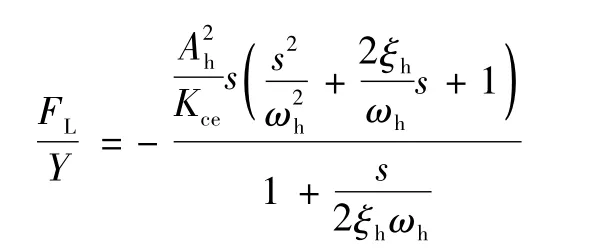

不计入输入信号,系统的动态位置刚度特性可写成

在仿真软件中绘制出系统动态位置刚度幅频特性曲线。图4 为机构在活塞阻尼孔改变下的动态位置刚度。

图4 不同阻尼孔下的机构动态位置刚度频率特性

从图中可以看出,阻尼孔在取d01时,机构的动态刚度在低频段变化不大,在中频段却出现了下降,直到高频段才恢复增大趋势;直径取d02时,机构动态刚度随着频率增大而增大,在低、中频段,取d02时的刚度要大于后者。此外,阻尼孔直径越大,其“阻尼”的效果越不明显。所以,综合系统性能来看,当阻尼孔直径取d02时的系统性能最能符合机液伺服液压缸的设计要求。

3.2 控制阀阀口梯度对系统性能的影响

图5 给出在3 个不同的阀口梯度下系统频域特性。

由公式可知,Kq与阀口梯度成正比。在图5 中,Kg随着控制阀阀口梯度的增大而减小,系统稳定性变差,但系统的剪切频率随之增大,系统的响应速度变快。

图5 不同阀口梯度下的系统开环Bode 图(d3 >d2 >d1)

在稳态误差方面,系统的稳态误差是输入误差与负载误差线性叠加组成,即

图6 为不同阀口梯度下的系统稳态误差。由于稳态误差与阀口梯度的反比关系,阀口面积梯度的增大使系统放大系数变大,提高了活塞的输出精度。

图6 不同阀口梯度下的系统稳态误差(系统压力为5.2 MPa)

在单位反馈系统中,稳态误差还与液压缸无杆腔活塞面积和系统压力有关。在负载很大时,大的活塞面积和系统压力增加液压放大系数,从而增大了液压固有频率,使系统具有一定的抵抗负载变化的能力提高抵抗负载带来误差的能力,同时也能提高系统的稳定性。

由于当控制阀阀口梯度变化时,机液伺服机构动态位置刚度变化很小,其曲线状态与图4 阻尼孔取d02时的状态基本相同。

4 结束语

通过以上论述表明,集成式的阀控差动缸结构体积小、质量轻、运行可靠,能够满足风机的设计要求;机液位置伺服系统的参数由于其加工尺寸的固定性,对其实际机构工作也具有固定的影响,所以参数的选择和优化尤为重要。活塞阻尼孔直径和控制阀阀口面积梯度对系统的稳定性、快速性、稳态误差和伺服机构动态位置刚度均有一定的影响,合理地选择和优化这两个参数是满足系统设计要求的重要保证。

[1]谭琦.论锅炉引风机的常见故障及其检修方法[J].广东科技,2012(21):88-89.

[2]李俊彬.工业锅炉风机常见故障及处理措施分析[J].广东科技,2008(9):169-170.

[3]LEI Jun-bo,WANG Xuan-yin,PI Yang-jun.Sliding Mode Control in Postion Control for Asymmetrical Hydraulic Cylinder with Chambers Connected[C]// Shanghai Jiaotong University and Springer-Verlag Berlin Heidelberg 2013.Shanghai Jiaotong Univ.(Sci.),2013,18(4):454-459.

[4]宋志安,曹连民,黄靖,等.MATLAB/Simulink 与液压控制系统仿真[M].北京:国防工业出版社,2012.

[5]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[6]李壮云.液压系统元件与系统[M].2 版.北京:机械工业出版社,2008.