茄子采摘机器人虚拟样机设计与仿真

2014-03-18刘金巩胜磊宋健

刘金,巩胜磊,宋健

(1.潍坊学院歌尔科技学院,山东潍坊261061;2.山东科技大学机械电子工程学院,山东青岛266590)

0 前言

机器人运动学是机器人学的重要组成部分,研究机器人运动学的目的就是建立机器人各运动构件与末端执行器在空间位置之间的关系,为机器人的优化控制提供理论依据和技术参数。但完成这些工作大都需要建立机器人手臂运动的数学模型,过程繁琐、计算量大、容易出错。文中运用Adams 仿真软件对茄子采摘机器人进行运动学分析与仿真研究,解决了传统多刚体系统运动学分析过程所产生的上述问题,同时能将机器人各个运动机构的运动性能通过图表和模拟动画的形式直观表现出来,为后续机器人的运动轨迹进行规划、结构参数的合理性验证提供有力保证。

1 运动学理论模型

1.1 Denavit-Hartenberg 法坐标系建立

D-H 模型是Denavit 和Hartenberg 提出的对机器人关节和连杆进行表示和建模的方法。它采用4 ×4齐次变换矩阵来描述相邻机器人杆件的空间位置关系,将复杂的运动学问题转化为末端执行器的参考坐标系与基坐标系的4 ×4 等价变换矩阵。如图1,按照D-H 法建立四自由度采摘机器人各连杆坐标系。

图1 茄子采摘机器人各连杆坐标系

矩阵Ai表示连杆坐标系之间的4 阶齐次变换矩阵,一般表达为:

依据图1 建立的采摘机器人各连杆坐标系可以得到各关节连杆参数,如表1。

表1 茄子采摘机器人各连杆参数表

在表1 中,θi是垂直于关节i 轴线的平面内两个公垂线的夹角。ai是是两端关节i 和i+1 沿公垂线的距离。αi是垂直于ai的平面内两个关节轴线的夹角。di是沿关节i 轴线的两个公垂线的距离。L1为回转体底座立柱高度,L2为大臂的长度,L3为小臂长度,L4为手爪中心点到腕部参考点的距离。

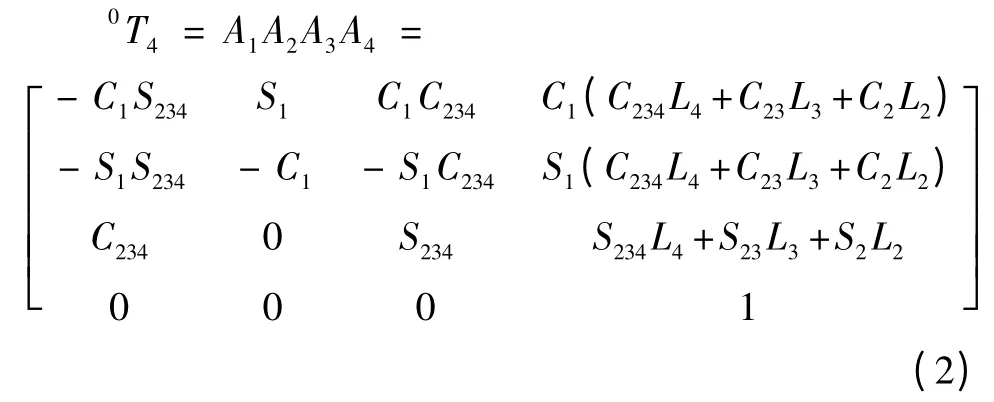

1.2 运动学正解

机器人的运动学正问题是已知杆件的关节变量和几何参数求末端执行器在给定坐标系中的位姿。将表1 中的参数代入公式(1)可以得到采摘机器人末端执行器在基坐标系中的位姿表示式(2)

其中C1=cosθ1,S1=sinθ1,C23=cos(θ2+θ3),S23=sin(θ2+θ3),C234=cos(θ2+θ3+θ4),S234=sin(θ2+θ3+θ4)。

建立末端执行器坐标系如图2所示,取手抓中心为坐标原点,z 轴取在末端执行器接近物体方向用矢量表示,y 轴设在两手指的连线方向用矢量表示,x 轴根据右手法则确定用矢量表示,矢量和a 确定末端执行器的姿态,手爪的位置由其坐标系的原点规定,用位置矢量描述,将这4 个矢量加入比例因子写为4 ×4 齐次矩阵如式(3),通过式(2)(3)可以求出末端执行器的位置和姿态且是唯一。

图2 末端执行器坐标系

1.3 运动学逆解

机器人运动学的逆问题是已知末端执行器在给定坐标系中的位姿和杆件的几何参数求关节变量。求解机器人运动学逆解的方法很多,采用Ai

-1与矩阵0T4左乘解耦,借助Matlab 软件求解得:

由式(4)可以观察到θ1、θ2、θ3分别有两个解,即此机械系统存在8 组不同的逆解,通常根据最短行程或多移动小关节少移动大关节的原则取舍。

2 三维仿真模型建立

四自由度采摘机器人机械结构由底座、大臂与电机箱体之间的腰部、大臂与小臂之间的肘部、小臂与末端执行器之间的腕部、末端执行器构成,构件之间相互连接形成的腰、肩、肘、腕4 个旋转关节,前3个关节决定末端执行器在工作空间的位置,后一个关节决定末端执行器在工作空间的姿态。虽然Adams软件具有强大的运动学动力学求解功能但在三维实体建模方面相对薄弱,因而根据采摘机器人结构借助三维实体建模功能强大的Pro/e 软件来构建机器人虚拟样机。建模过程中在满足仿真分析要求的前提下,忽略模型的圆角、倒角、齿轮、轴承、电机等细化的部件保留主要的实体部件,建立茄子采摘机器人三维仿真模型如图3所示。

图3 采摘机器人三维仿真模型

3 运动仿真

3.1 仿真前处理

将在Pro/e 中建立的模型保存为中间格式Parasolid,然后导入ADAMS 仿真软件中。

图4 采摘机器人虚拟样机模型

运用ADAMS 运动工具集对导入的三维仿真模型添加约束,具体过程如下:底座与大地之间添加固定副,腰、肩、肘、腕部添加旋转副。运用ADAMS 驱动工具集导入的三维仿真模型添加驱动,具体过程如下:底座与肢体之间形成转动的腰关节,驱动函数Function(time)设置框中设置函数为180d * sin(75d* time-90d)+180d,肩关节转动,设置驱动函数为-45d* sin(180d* time-90d)-45d,肘关节转动,设置驱动函数为-30d* sin(145d* time-90d)-30d,腕关节转动,设置驱动函数为80d* sin(145d* time-90d)+80d。完成上述各项工作就建立了采摘机器人虚拟样机模型,如图4所示。

3.2 模型自检

在仿真计算之前,通过Tools 菜单中的Model Verify 功能对系统的自由度、未定义质量的构件和过约束情况进行查询,如图5所示,信息显示“Model Verified successfully”和“0 degrees of freedom for model..1”说明建立模型正确,可以进行下一步的运动学仿真。

图5 自检界面

3.3 仿真分析

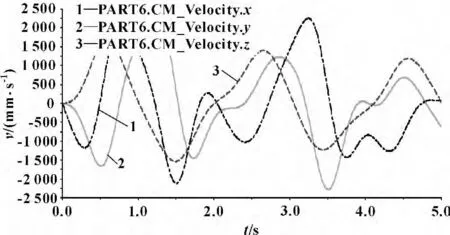

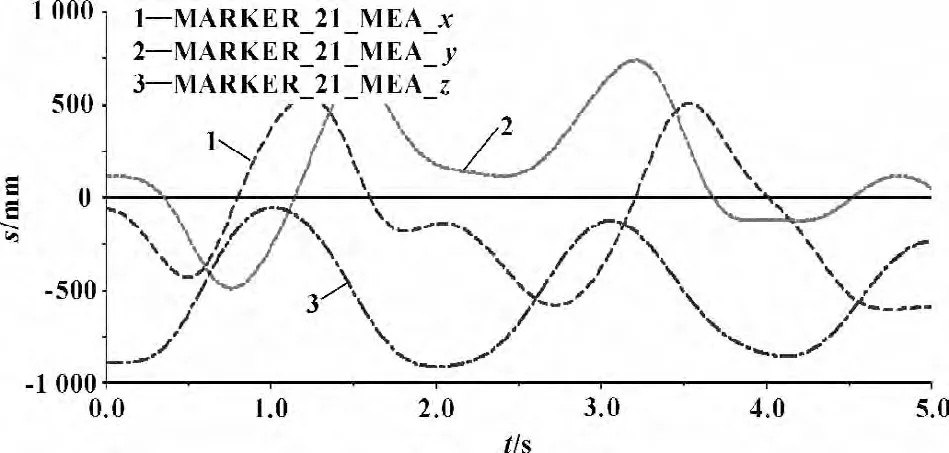

以固连在末端执行器质心PART6.cm 上的标记点MARK-21 为研究对象,研究其相对于固定坐标系的位置,设定每个关节的转动速度为30°/s,设定仿真时间为5 s,进行仿真运算。仿真结束后进入Postprocess 界面后处理,如图6所示,图中曲线1 表示x 方向的速度,曲线2 表示y 方向速度,曲线3 表示z 方向的速度,从图6 中可以看出末端执行器质心PART6.cm 处速度变化相对平稳,末端执行器在整个运动过程中没有产生剧烈震动现象,达到工作要求。如图7所示,曲线1 代表x 方向的位移,曲线2 代表y 方向的位移,曲线3 代表z 方向的位移,在后处理界面借助测量按钮出可得出当t=0 时MARKER-21 在初始位置的位移为x =-66 mm,y =113 mm,z =-897 mm,与机械手原始状态相吻合。当机械手运动到t=5 s 时MARKER-21 在3 个坐标上的位移是x=-591 mm,y=50 mm,z=-236 mm,经验证与D-H坐标系中联立式(2)(3)所得理论计算结果pxpzpy与仿真结果相同,仿真结果能够反映真实运动情况。

图6 MARKER-21 速度曲线图

图7 MARKER-21 位移曲线图

4 结束语

机械手的运动学分析是结构优化设计、轨迹规划的基础。为了确定机器人各运动构件与末端执行器在空间位置之间的关系,借助Denavit-Hartenberg 法建立了理论模型,得到运动学方程的正解。采用A-1i 与矩阵0T4左乘解耦,借助Matlab 软件求出运动学逆解。利用Pro/e 建立采摘机器人三维模型,借助于专用虚拟样机开发工具ADAMS 试验和测试功能,导入ADAMS 仿真软件进行运动学仿真分析。仿真结果表明:D-H 法建立的运动学模型反映了机器人的真实运动情况,运动学正逆解正确。设计开发的4 自由度采摘机器人的结构设计合理,能够满足温室栽培模式下茄子采摘的要求。

[1]张洁,李艳文.果蔬采摘机器人的研究现状、问题及对策[J].机械设计,2010,27(6):1-4.

[2]宋健,张铁中,徐丽明,等.果蔬采摘机器人研究进展与展望[J].农业机械学报,2006,37(5):158-162.

[3]汤修映,张铁中.果蔬收获机器人研究综述[J].机器人,2005,27(1):90-96.

[4]SARIO Y.Robotics of Fruit Harvesting:A Sate-of-the-art Review[J].Journal of Agricultural Engineering Research,1993,54(4):265-280.

[5]方建军.采摘机器人开放式控制系统设计[J].农业机械学报,2005,36(5):83-86.

[6]KONDO N,MONTA M,FUJIURA T.Fruit Harvesting Robot in Japan.Adv.Space Res.,1996,18(1/2):181-184.

[7]蓝峰,苏子昊,黎子明,等.果园采摘机械的现状及发展趋势[J].农机化研究,2010,32(11):249-252.

[8]邱士安,李刚俊.基于碰撞检测的机器人运动仿真系统[J].机械传动,2006,30(2):7-9.

[9]廖辉.PR 机器人控制器的研制[D].长沙:中南大学,2004.

[10]钟勇,朱建新.一种新的机器人工作空间求解方法[J].机床与液压,2004,33(4):66-68.

[11]曹毅,于心俊,杨冠英.应用数值解析结合法求解机器人工作空间体积[J].机械传动,2007,31(3):10-12.