管材塑性拟合成形数控系统的设计

2014-03-18陈桂汤玉东万其

陈桂,汤玉东,万其

(南京工程学院自动化学院,江苏南京211167)

0 前言

金属塑性成形加工由于其高效环保已成为目前工业控制领域的重要研究方向之一,在电力、航天、汽车、船舶等行业广泛应用[1]。金属塑性成形方法可分为有模成形和无模成形。有模成形需要定制专用模具,同时金属回弹控制较为困难,这种方法适合品种少、批量大的工件加工,有模加工研究重点是回弹补偿技术,如杨建鸣等[2]提出了一种基于回弹数值模拟并通过修正基本体群成形面的方法来补偿板材多点成形的回弹,黄晓磊等[3]根据U 型梁的应力状态分析,改变制件内部的应力状态,结合材料本身弹性回复的特性,利用模具结构控制回弹。在金属塑性成形领域,板材成形由于广泛的应用需求,发展较快,高精度多点无模成形已成功应用到板材成形加工中。多点无模成形是由规则排列的基本体点阵代替传统的整体模具,通过计算机控制基本体的位置形成形状可变的柔性模具,从而方便对成形板材回弹进行修正,实现不同形状板类件的快速成形[4],这种方法与有模成形相比较具有较大优势,只是设备量较大,成本高。金属管材的成形方法也可采用多点成形方法来实现,如刘启骞等[5]研究了一种管材基于多点成形控制方法。

目前,成形技术研究相对集中在板材成形领域,管材成形由于其回弹难以控制而影响其应用范围,因而成形精度需求成为制约管材成形应用的主要因素[6-7]。作者在单点成形控制技术的基础上,采用管材曲线拟合渐进成形的控制方法,设计多轴控制管材成形数控系统,通过实时检测管材的塑性成形角,实现管材成形的闭环控制,对管材成形的回弹进行补偿和修正,从而实现了大弯曲半径管材的拟合渐进成形。

1 管材拟合渐进成形原理

管材弯曲成形方式较多[8],主要有压弯、拉弯、绕弯、推弯、滚弯等方式,这些成形方式的共同特点是管材在外力的作用下,在某一点(或某一小段)产生塑性变形。管材单点成形原理示意如图1所示,主要由上、下夹具和下压模具3 个部分组成,上、下夹具首先夹紧工件(管材),下压模具下压,工件首先产生弹性变形,待下压量达到一定范围时,工件产生塑性变形,下压模具恢复到起始位置后,工件弹性变形恢复,保留了塑性变形,图1 中,θ 为塑性成形角。拟合渐进成形技术基于单点成形,在工件的不同位置进行单点成形,进而拟合成所需要的曲线。

图1 单点成形原理示意图

图2 为管材拟合渐进成形原理示意图。管材成形后的理想曲线(图中所成曲线为1/4 圆),拟合渐进成形实际曲线为圆的内接多边形。拟合渐进成形基本原理是在管材理想曲线圆与该圆的内接多边形的交点处进行单点成形,用内接多边形拟合所需要的成形曲线。内接多边形的边到圆周最大距离为拟合渐进成形固有误差,多边形的数量越多,理论精度越高。在拟合渐进成形中,圆弧半径的内接多边形的边数决定了单次成形角度大小。相邻单次成形点在圆周方向上距离,可采用对具体管材进行试验并结合必要的仿真确定,文献[9]提供了一种基于有限元分析软件ANSYS/LS-DYNA 的管材成形仿真模型。

图2 拟合渐进成形原理示意图

2 系统设计

2.1 加工转台及多轴运动描述

图3 为拟合渐进成形转台结构示意图,主要包括上、下夹具、下压模具、超声测距传感器等,均安装转台上。拟合渐进成形过程中,固定夹具夹紧管材,上、下夹具运动由双向丝杠驱动,电机驱动(简称z轴)丝杆旋转,上、下夹具做趋近或分离运动;下压模具(简称z'轴)作上下运动。在单点成形点,系统控制z 轴运行,将工件夹紧,单点成形结束后,松开工件;z 轴夹紧运动完成后,系统控制下压模具z'轴下压,在单点成形点下压管材使其产生弹塑性变形,下压完成后,向上运动,完成单点成形运动;转台作水平(x 轴)、上下(y 轴)及旋转(R 轴)运动,x、y 轴带动夹具(z 轴)和下压模具(z'轴)向管材下一个单点成形点运行,同时R 轴带动转台旋转,使z 轴和z'轴每次加工和起始点的单点成形状态相同。

图3 加工转台安装示意图

2.2 塑性成形角测量

塑性成形角测量是高精度拟合渐进成形的关键技术。由于管材成形过程的回弹难以控制,影响管材的成形精度,在拟合渐进成形过程中,由于误差的累积,最终很难得到理想的成形曲线。对管材已成形部分成形角度的实时测量,作为管材拟合渐进成形闭环控制的反馈量,可对管材成形角进行实时修正,提高管材成形曲线的精度。直接测量成形角设计较为困难,本系统采用一种非接触式距离传感器测量单点成形前后的距离变化,折算成形管材塑性成形角,将角度测量转换为距离测量。

图3 中,测距传感器选择超声波测距传感器,选择其测量范围为20 ~150 mm,测量精度为0.2 mm,当安装在距离旋转点L =100 mm 处时,可折算出角度测量精度约0.11°,成形角θ 的计算表达式为:

式中:Δl 为塑性成形前后的距离差,θ 为成形角。在实际测量过程中,超声波测距传感器安装在转台上,随转台一起移动和旋转,因此每次单点成形加工前超声波测距传感器测量的数据是相同的。需要说明的是,超声波测距传感器的测量范围大于最大成形角度距离变化量。

2.3 成形系统坐标系及运动控制

建立如图3所示拟合渐进成形x、y 直角坐标系,为方便数控系统进给控制,y 轴坐标方向向下,图3中,x 轴和y 轴的交点为坐标系起始原点,设θ 为单点成形角,管材内接多边形的边数为N,理论曲线圆半径为R,单点成形理论成形角为θ0= θ1= … = θk(k≤N/4-1),转台各成形点的理论坐标为:

第1 点坐标为

第k 点坐标为

不检测成形角(开环)运动控制过程是控制转台运行到每个理论成形点(即圆内接多边形与圆的交点)处,进行单点成形加工,由于实际单次成形角总存在偏差,开环控制往往难以达到理想的精度,因此需要利用2.2 节中描述的成形角测量对单次成形点坐标进行修正。

通过在单点成形点对实际已成形角的修正,保证了拟合成形曲线接近理论曲线,达到高精度成形加工的目的。

2.4 多轴控制系统硬件平台及控制[10]

开放式可重构技术的飞速发展加快和简化了数控成形加工系统的硬件设计,拟合渐进成形数控系统硬件组成如图4所示。

图4 数控系统组成框图

上位计算机采用工业控制计算机(工业PC),在工业PC 中安装了一块含两路现场总线CAN 的通讯卡,分别完成工业控制计算机与轴电机驱动器的通讯和位置传感器的通讯。超声测距传感器通过RS232直接与计算机相连。

工业PC 中,利用位置传感器对各轴位置检测实现位置闭环控制,在各轴电机驱动器中完成速度闭环控制,位置传感器和各轴电机驱动器与上位机接口均选用CAN 总线接口,这种架构便于系统的重构和扩展。

2.5 软件结构设计

从2.3 节的运动控制描述可知,拟合渐进成形的加工过程是一种顺序控制,即顺序控制各轴的位置,图5 为软件控制流程图。实际成形角θ'k 通过式(4)计算x、y、R 轴单点成形点目标位置;根据管材厚度计算z 轴实际目标位置;z'的进给位置根据实际已成形角和理论成形的差,对已产生的实际成形角进行修正,图中成形角下压曲线是下压量与成形角关系,可通过实验方法获取,并存储在计算机中,在计算z'进给量时,根据需求的成形角查表,进行线性插值,求出z'的进给量。

图5 控制软件流程图

3 试验结果

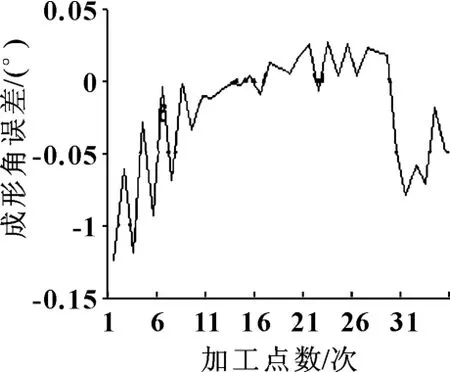

依据上述控制方法,研制一种针对矩形铜质管材成形数控设备,并进行了加工试验,试验管材成形半径R 为115 mm,成形总角度为70°,单点理论成形角为2°,图6 是测距传感器测量值与理论值的差值,图7 是成形点的角度误差曲线,试验表明,在拟合成形初始段误差角度较大,通过对单点成形角实时测量,并在下一成形点修正和补偿,成形误差逐渐减小,根据计算,控制精度均方值优于0.05°。

图6 加工误差曲线图

图7 成形角度误差曲线

4 结束语

阐述了单点成形原理,研究了拟合渐进成形控制方法并设计管材成形数控加工系统,通过非接触式实际成形角度的测量,实现拟合渐进成形的成形角实时闭环控制。这种成形加工方法摒弃传统的有模成形方法,实时对实际成形角进行补偿和修正,从而实现管材的高精度成形加工。实际加工表明,上述控制方法可对一定范围尺寸的多种管材成形加工。

管材塑性成形加工精度要求越来越高,上述拟合渐进成形数控加工技术虽然带有成形角度测量,但目前只能满足一定尺寸范围的成形曲线加工,对于曲率较大成形曲线加工还难以实现,大曲率成形曲线的高精度成形技术是目前成形加工领域的应用研究方向之一。

[1]陶杰,刘红兵.金属管件冷成形技术研究进展[J].机械制造与自动化,2009,38(4):1-5.

[2]杨建鸣,郝洁.板材多点成形中回弹的数值模拟及补偿研究[J].机床与液压,2011,39(11):75-77.

[3]黄晓磊,叶立渊,聂辉.汽车U 型梁成形回弹控制工艺优化[J].模具制造,2013(2):38-40.

[4]李明哲,崔相吉,邓玉山,等.多点成形技术的现状与发展趋势[J].锻压装备与制造技术,2007,42(5):15-18.

[5]刘启骞,付文智,李明哲,等.管材多点成形过程中壁厚减薄的数值模拟[J].塑性工程学报,2011,18(2):13-17.

[6]KLEINER M,TEKKAYA A E ,CHATTI S,et al.New Incremental Methods for Springback Compensation by Stress Superposition[J].Production Engineering,2009(3)3:137-144.

[7]贾美慧,唐承统.不锈钢管材弯曲成形回弹预测模型研究[J].北京理工大学学报,2012,32(9):910-914.

[8]任胜乐,赖一楠,张元,等.管材弯曲成形理论与技术研究进展[J].哈尔滨理工大学学报,2011,16(6):31-35.

[9]杜春江,瞿亦峰,陈亚峰.非均匀厚壁管料弯折成形仿真与试验研究[J].机床与液压,2011,39(11):58-60.

[10]陈桂.开放式可重构伺服系统研究与设计[J].现代雷达,2011,33(11):66-69.