吊管机翻车保护结构的有限元分析与试验研究

2014-03-17张建超李义强

张建超, 王 军, 李义强

(1. 石家庄铁道大学工程训练中心,河北 石家庄 050043;2. 石家庄铁道大学机械工程学院,河北 石家庄 050043;3. 石家庄铁道大学大型结构健康诊断与控制研究所,河北 石家庄 050043)

吊管机翻车保护结构的有限元分析与试验研究

张建超1, 王 军2, 李义强3

(1. 石家庄铁道大学工程训练中心,河北 石家庄 050043;2. 石家庄铁道大学机械工程学院,河北 石家庄 050043;3. 石家庄铁道大学大型结构健康诊断与控制研究所,河北 石家庄 050043)

为了设计与改进吊管机的翻车保护结构(ROPS),利用 ANSYS有限元软件对设计的ROPS进行有限元分析,并对其样机进行加载试验。首先介绍了ROPS的结构类型并优选了适合该机的双柱型式,然后建立了双柱式 ROPS的有限元模型,进行了结构性能仿真分析;并依据ISO3471:2008的相关要求进行了具有代表性的侧向加载试验,以检验ROPS的受力变形和承载能力等情况,对比分析了试验结果与有限元结果的偏差及其产生原因,最后提出了针对该类ROPS的改进措施,以期总结出类似ROPS的有限元计算和样机试验的基本经验。

翻车保护结构;ANSYS;加载试验;吊管机

吊管机是石油、天然气管道施工中重要的施工设备,主要是用于大口径管道的布管、对口和下沟作业,如图1所示。吊管机工作环境复杂,行驶路况恶劣,并且吊管作业时整车的稳定性下降,随之可能出现翻车事故。翻车保护结构(roll-over protective structure, ROPS)是安装在吊管机驾驶室外,用于翻车时使系安全带坐着的司机减少被挤伤的可能性的安全装置[1]。它不仅能通过自身弹塑性变形吸收大量滚翻过程中产生的动能,又能为司机提供生存空间。

图1 工程施工中的吊管机

1 ROPS的类型

工程车辆的功能各不相同,整车的布置方式也各有差异,驾驶室上ROPS的布置与结构形式也不同,可分为整体式和独立式两个类型[2]。

(1) 整体式,即ROPS与驾驶室做成一体。其ROPS作为驾驶室的主要骨架,在其上装配外壳及内饰。该类型整体美观,但其结构形式、变形允许空间等内容较独立式的复杂。

(2) 独立式,即ROPS外置于驾驶室,又分为单柱式、两柱式和多柱式等形式。其ROPS与车体通过螺栓减震装置相联接,拆装方便,便于运输。

根据吊管机的结构特点,其ROPS仅能安装于司机座位后侧,并且座位前方无适当的安装位置,这就决定了该ROPS不可选用多支柱形式;另外在吊管机作业过程中,司机需要随时查看左侧吊钩及起吊管道的位置与状态,特选定双柱式ROPS,其结构形式如图2所示。

图2 吊管机的双柱式ROPS

2 有限元模型的建立

采用ANSYS有限元分析软件对双柱式ROPS建立有限元模型,考虑到Q345材料的弹塑性变形,其立柱、悬臂梁、横梁、加强筋板及其底座板均采用板单元shell93,同时应用Von Mises屈服准则和双线性随动强化模型BKIN[3]。

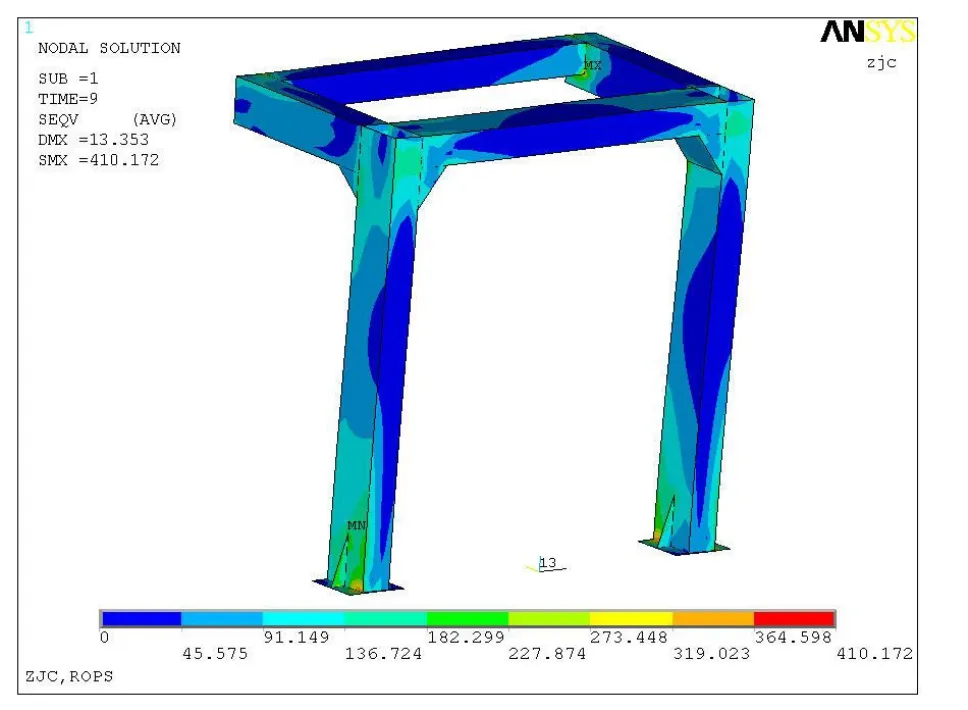

作为研究对象的吊管机质量为 25 t,依据ISO3471:2008的相关要求[1],载荷加载分别考虑侧向、垂向和纵向3个方向。并参考履带式装载机的力和能量公式,计算出侧向作用力为2.102×105N、侧向载荷能量为 4.087×104J、垂直作用力为4.903×105N、纵向作用力为1.682×105N。按照相关试验的步骤与规定,对该ROPS有限元模型进行结构性能仿真分析,图3即为ROPS有限元模型在加载规定侧向力工况下的应力云图。

图3 加载规定侧向力的结构应力云图

3 试验分析

采用1000 kN三维多点协调电液伺服动态加载试验系统对ROPS样机进行模拟加载试验,以检验ROPS各部分的受力变形和承载能力等情况。

3.1 试验的准备

为检测该ROPS金属结构主要受力部位的应变应力,需在该结构的应变集中区域粘贴应变片。ROPS试验需考虑到3个方向的载荷作用,不同的载荷对结构的影响不同。因此,在立柱与底座连接附近(如图4)和悬臂梁与立柱焊接处选贴应变花,在立柱内外两侧和悬臂梁顶部选贴应变片,并粘贴编号。本试验共布置6个单向应变片,12个三向应变花,共计42个应变采集通道。

图4 立柱与底座连接处的应变片

本文以侧向作用力加载为例进行阐述。

对于侧向加载试验(如图 5所示),加载前需在悬臂梁外侧前后端(图2中的a、b处)分别固定一个百分表,以记录侧向加载试验过程中产生的变形。

3.2 预压调整

图5 ROPS的侧向加载试验

各项准备工作完成后对样机进行预压,以消除安装应力和间隙而引起的误差。预压采用以10 kN为级数的逐级加载,每达到一级载荷,保压5 min,待结构稳定后再进行下一级加载。当加载至60 kN并待结构稳定后,将作用力卸载,查看整体结构变形、载荷分配器与悬臂梁接触状况、立柱与试验台连接位置有无错动以及各个螺栓是否松动等情况。将各螺栓重新拧紧,百分表重新调零,并调试应变试验系统,确保应变片工作正常、线路通畅。

3.3 分级加载

以20 kN为级数进行侧向逐级加载至200 kN,然后加载至210 kN。每增加一个级数需保持10 min左右,并多次读取百分表数值和提取应变片数据,待结构变形稳定后,从60 kN载荷开始记录相关数值。

4 理论计算与试验结果对比

4.1 变形情况

图6(a)、(b)分别为ROPS用于测量变形情况的a、b点处的理论值与试验值。

由图6可以看出:

(1) 在同等载荷作用下,ROPS的悬臂端部 a点的变形试验值与理论值均大于悬臂根部的b点的变形试验值与理论值;加载210 kN的侧向力时,ROPS任何部分的变形或模拟地平面均未侵入DLV。

(2) 在同等载荷作用下,试验值明显高于理论值:加载210 kN的侧向力时,a点变形的试验值为37.0 mm,理论值为12.3 mm;b处变形的试验值为20.5 mm,理论值为6.9 mm。

图6 测点a、b位移的理论值与试验值对比

4.2 应力情况

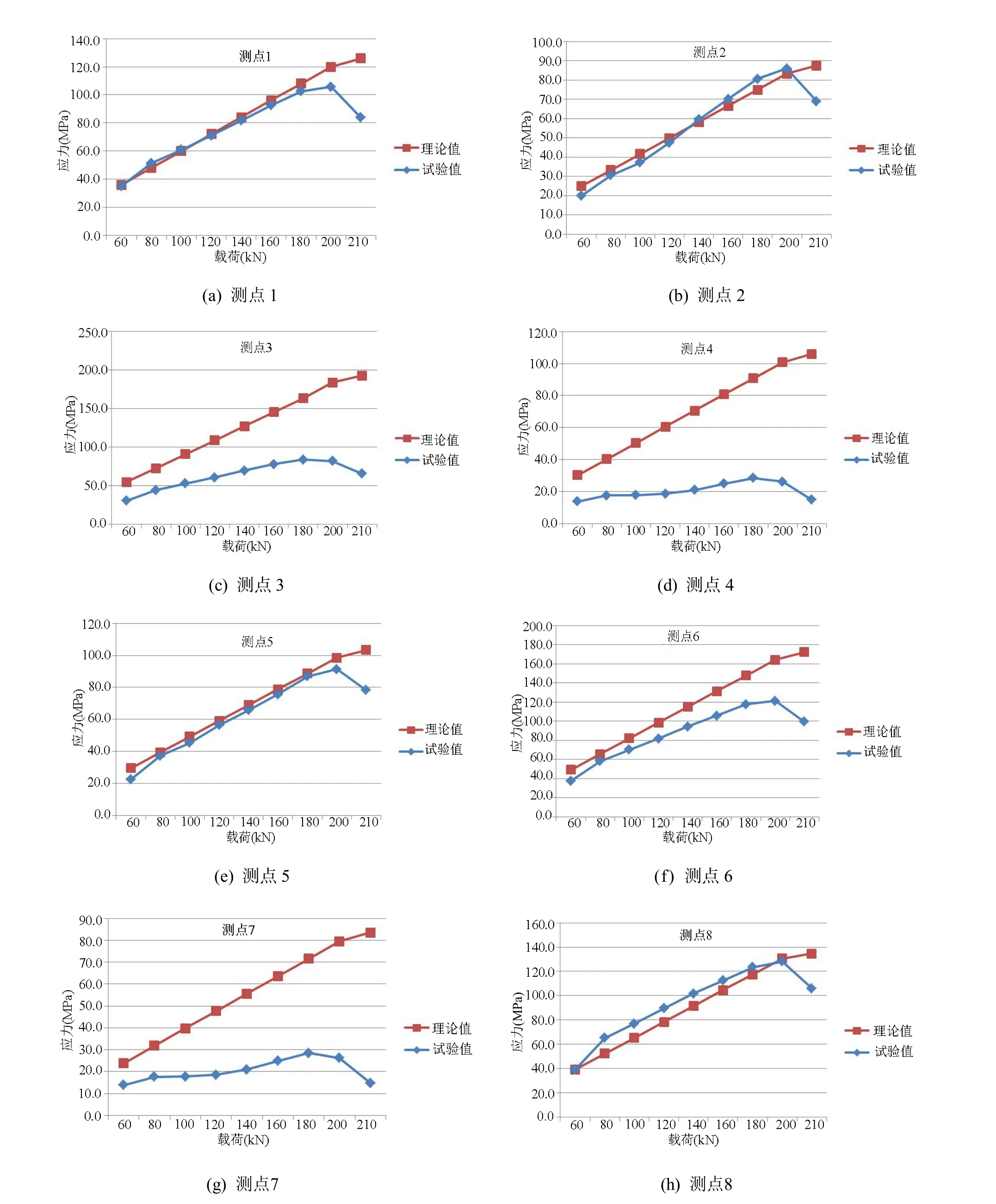

将ROPS左立柱下的应变花分别命名为1、2、3、4,将右立柱下的应变花分别命名为5、6、7、8,如图2所示。将逐级加载后测得的8个点的理论值与试验值分别进行对比,如图7(a)~(h)所示。通过对比,以分析有限元结果与试验结果的偏差及探讨其产生原因,以促进有限元模型的完善和查明样机试验过程中的缺陷。

图7 测点1~8的应力理论值与试验值对比

由图7可以看出:

(1) 从整体上看,有限元模型的应力理论值比试验值偏大。测点1、2、5、6和8的应力理论值与试验值较为接近,测点3、4和7的应力理论值与试验值则相差较大。

(2) 各图中的两条曲线在加载至200 kN侧向力后,均呈现下挠趋势,说明该结构出现初步塑性变形。进一步分析图3中的210 kN侧向力工况下的有限元应力云图,可知其立柱与底座联接处出现最大应力,值为410.172 MPa,已超出了屈服极限345 MPa,说明结构局部已经开始屈服(未达到断裂极限520 MPa),仍满足承载要求。

4.3 存在偏差的原因探讨

对ROPS的结构变形、应力的理论值与试验值的对比分析,可知它们确实存在着一些偏差。究其原因,除了有限元计算和试验系统均存在误差外,还可能有[4-6]:

(1) 在建立模型时,未能掌握所用的Q345钢材的本构关系以及应力应变实际数据,仅能采用理想数据,必然会导致有限元计算的理论值和试验值之间存在较大误差。

(2) 模型中的约束是理想的刚性约束,未必能符合实际螺栓联接的约束条件。

(3) 尽管采取预压消除了结构间的大部分间隙和松动,但随着载荷的增大,依然可能会出现某些间隙或松动而影响结构的侧向变形。

(4) ROPS由钢板焊接而成,在各个焊缝和拼接头处可能存在大量焊接残余应力,会降低结构的刚度和稳定性。

(5) 试验过程中结构件与底座处出现较大应力,导致局部焊缝开裂,降低了承载能力。

5 ROPS结构改进

从以上试验和理论计算可知,当载荷达到侧向承载力要求时,ROPS吸收的能量均未能达到侧向载荷能量4.087×104J的要求。因此,载荷需继续增加以满足结构吸能的要求,但经进一步仿真计算可知,此工况下因应力过大而将导致该ROPS失效。

考虑从以下几方面对原有的ROPS进行改进:

(1) 在立柱与底座之间增焊加强筋板,以提高联接强度。

(2) 将立柱材料Q345改为Q235,适当降低立柱刚度,提高结构的能量吸收性能。

(3) 选用合理的焊接参数,采用恰当的焊接方法,以有效地降低焊接残余应力,并提高焊缝质量。

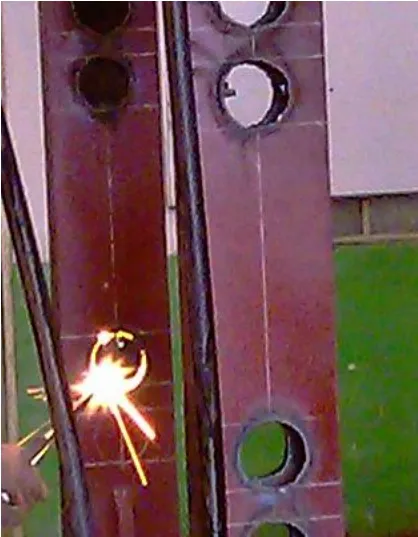

(4) 在两立柱上割开几个应力释放孔(如图8),将大应力点由焊缝转移到母材上,使焊缝处始终保持“小变形”,即立柱的侧向变形靠塑性铰实现。

图8 立柱上开应力释放孔

6 结 束 语

为了检验翻车保护结构的受力变形和承载能力,本论文依据ISO3471:2008的相关要求,对有限元计算结果和样机加载试验结果进行分析比对,并提出了改进措施,最终该翻车保护结构成功应用在吊管机上,为可能出现的翻车事故的司机提供保护。下一步的研究重点将对ROPS的结构应力变形的理论值与试验值之间的偏差进行详细的定量分析,辨别引起偏差的主要因素,从而为翻车保护结构的有限元计算和样机试验提供更为精确的数据资料。

[1] ISO3471. Earth-moving machinery-roll-over protective structures-laboratory tests and performance requirements [S]. Geneva:ISO/TC 127/SC2, 2008.

[2] 江 建, 张文明. 安全驾驶室翻车保护结构的有限元分析[J]. 农业工程学报, 2008, 24(2): 127-130.

[3] 王新敏. ANSYS工程结构数值分析[M]. 北京: 人民交通出版社, 2007: 443-451.

[4] 沈 勇. 大型装载机翻车和落物保护结构有限元分析及试验研究[D]. 长春: 吉林大学, 2011.

[5] 王子源, 李学飞, 马 铸, 沈 勇. 大型装载机翻车保护结构的有限元分析及试验研究[J]. 矿山机械, 2011, 39(8): 39-43.

[6] 阚继存, 郭勤涛. 材料屈服极限对工程车辆驾驶室翻车保护结构有限元仿真结果的影响[J]. 机械设计, 2011, 28(8): 16-18.

Finite Element Analysis and Experimental Study on Roll-over Protective Structure of the Pipe Crane

Zhang Jianchao1, Wang Jun2, Li Yiqiang3

(1. Engineering Training Center, Shijiazhuang Tiedao University, Shijiazhuang Hebei 050043, China; 2. School of Mechanical Engineering, Shijiazhuang Tiedao University, Shijiazhuang Hebei 050043, China; 3. Structural Health Monitoring and Control Insititute, Shijiazhuang Tiedao University, Shijiazhuang Hebei 050043, China)

To design and improve the roll-over protective structure (ROPS) of the pipe crane, the finite element analysis is needed based on ANSYS software and the load tests are completed for its prototype. Firstly, the paper introduces the ROPS structure types, chooses a suitable double-column format, establishes its finite element model and analyzes its mechanical properties. Then, to test the ROPS deformation and bearing capacity, the representative lateral loading test is completed according to the relevant requirements of ISO3471: 2008, and the deviation of the test results and finite element results and its causes are discussed in details. Finally, a series of improvements for ROPS are proposed to summarize some experience in ROPS finite element analysis and prototype experiment.

roll-over protective structure; ANSYS; loading test; pipe crane

TU 623.2

A

2095-302X(2014)06-0941-05

2014-02-19;定稿日期:2014-06-12

河北省教育厅基金资助项目(Q2012113)

张建超(1977-),男,河北唐山人,副教授,硕士。主要研究方向为机械结构设计及理论研究。E-mail:zhangjianchao@yeah.net