基于PLC的大功率喷油泵试验台控制系统的研制

2014-03-15崔成法吴国安

姚 旺,崔成法,吴国安,王 韬

(湖北省机电研究设计院股份公司,湖北武汉430074)

喷油泵试验台主要用于喷油泵的制造及喷油泵的科研与检测。该试验台工作可靠,控制精度高,是柴油机、汽车、拖拉机生产厂进行油泵调试的检测设备,也是油泵维修行业的必备产品。

现在所使用的一般试验台主要为IPC控制系统,输出功率为50KW以下,满足不了大型油泵调试需求。我们研制的大功率试验台最大设计功率为90KW,配合相应联轴器可实现最大负载扭矩1000Nm,并使用 PLC控制系统,降低硬件成本。HMI触摸屏人机界面,使得操作人员更加方便操作,扭矩、速度等具体参数都可在HMI上实时监控。

该大功率试验台可测试最大喷油泵缸数为12缸,变频调速0~3000rpm,最大输出扭矩700Nm,每个转速点运行最大维持时间9999min。燃油温度20~50℃可控,转速测量精度±1rpm,油箱温度测量精度0.1℃。

1 系统总体结构

喷油泵试验台控制系统主要由PLC、触摸屏、变频器以及外围相应的压力传感器、接近开关等元器件构成,其总体结构如图1所示。

2 系统硬件设计

电气控制采用了集中控制的方式,控制系统采用了西门子S7-200PLC,PLC自带两个串口接口,分别连接HMI触摸屏(RS485)、Altivar71变频器(MODBUS)。低压元器件选择施耐德系列产品。交流电机结构简单、价格便宜、维护工作量小[1],因此选择90KW交流异步电机。使用触摸屏简化了人机界面,使用户无需任何培训就能使用计算机[2]。

图1 电气总体结构

2.1 供电

设备根据要求,设计为交流380V供电。同时,采用了交流220V转直流24V的开关电源,为可编程控制器PLC、各类传感器、各类电磁阀和HMI提供稳定直流24V电源。

2.2 控制系统

设备的控制系统采用了当今工业控制最流行的PLC控制系统。相比原来的工控机系统,PLC控制系统具有更加简单、可靠和抗干扰能力强的优势,特别适合复杂和恶劣的现场环境,同时,它采集各类传感器信号的快速、及时的响应和各种负载完善的驱动,都能完全满足本次设计和工艺的要求,在设备中起着“大脑”的作用。

2.3 信号采集与输出控制

PLC控制系统通过采集各类传感器信号,根据已编写完成的程序自动控制执行机构来达到自动运行的要求。同时,HMI-PLC-变频器构成的“闭环”系统,能更方便、精确的控制整个设备。HMI输入相应的参数与测试步骤之后,通过RS485串口传输给PLC之后,PLC经过数据处理,将处理好的信号通过MODBUS传输给变频器、发送测试命令,测试过程以及测试结果又会在HMI上显示出来,使得操作人员能够对被测产品的各种信息实时把控。

2.4 分级控制

设备电控部分的主电路与输出控制电路采用了分级控制,特别是在输出控制电路中,PLC通过控制继电器线圈的通断电来间接控制电磁阀的动作,这样既可避免因电磁阀的瞬间启动而带来的反向冲击电流对PLC控制系统的损坏,同时也可为电磁阀等负载提供足够大的驱动电流。分级控制使设备更具稳定性,是设备规范化电气设计的体现。电气图纸(局部)如图2所示。

图2 主电路

3 系统软件设计

该设备的软件主要由HMI程序与PLC程序构成。其中PLC程序主要包括:动作控制、模拟量采集处理、高转速测试、变频器通讯、设备报警、燃油液位温度报警、机油液位温度报警等。

3.1 模拟量干扰

90KW的变频电机安装在电气板后,同时压力传感器与温度传感器都与电机距离较近。当大功率电机运行时,会对模拟量信号造成很大的干扰,通过使用屏蔽电缆以及合理布线,在硬件首先保证避免干扰,之后再在软件上通过滤波、采样取值等方法减少干扰。

3.2 计数测试

计数测试是电机带动喷油泵在不同的转速下,测量喷油泵工作指定圈数,每个喷油口输出的燃油量。其中测试最高设计转速达到了3000rpm。而该实验台使用PLC控制系统,因此程序存在运行周期。为达到精确精准的测量高转速下喷油泵工作圈数,进行了以下两点设计:

1.计数传感器接入PLC高速输入接口,并在PLC设置中打开高速通道。

2.在进行计数测试时,采用PLC内部中断,让PLC程序进入计数测试循环,减少PLC循环周期。S7-200可编程控制器具有最多可达34个中断源,每个中断源都分配一个编号识别[3]。

3.3 变频器通讯

PLC与71变频器通过MODBUS通讯。在正常循环下,设置定时器,使得PLC每隔0.5S读取一次变频器的设置转速、当前转速、扭矩等数值,通过人机界面HMI显示。当需要修改参数时,通过人机界面输入相对应参数值,按下确认按键,此时进入写入中断。当写入完成时,变频器反馈代码,退出写入中断,再次进入正常循环,间隔读取变频器相关参数。

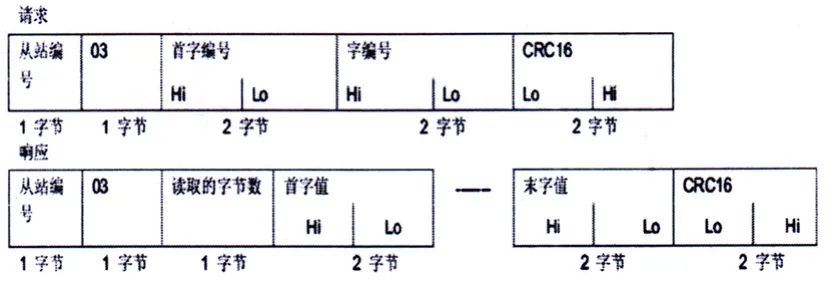

通讯协议如下:

1.读取N个值,如图3

图3 读取协议

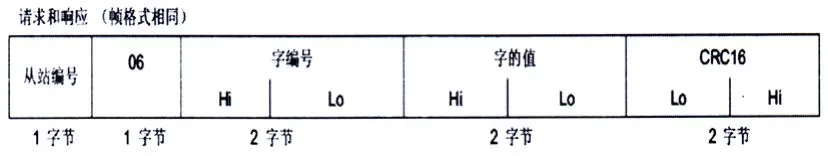

2.写入单个值,如图4

图4 写入协议

4 测试流程

90KW实验台包含多种测试项目,如:定转速测试、多转速测试、波动转速测试、计数测试。

4.1 定转速测试

定转速测试:变频电机带动喷油泵在恒定转速下测试,通过HMI可查看当前转速、当前扭矩、总测试时间与已测试时间。转速、测试时间可在HMI上设置。其中测试时间要求至少24h,因此采用多重定时器来实现定时。

4.2 多转速测试

多转速测试:变频电机带动喷油泵在多转速下测试,通过HMI可查看当前转速、当前扭矩、总测试时间与已测试时间。转速、测试时间可在HMI上设置。该测试需要设置6种不同的速度以及在该速度下的测试时间,然后按照1-2-3-4-5-6-5-4-3-2-1的测试顺序进行测试。不同速度切换时,加速时间为5S固定值。

4.3 波动转速测试

波动转速测试:变频电机带动喷油泵在多转速下测试,通过HMI可查看当前转速、当前扭矩、总测试时间与已测试时间。转速、测试时间可在HMI上设置。该测试需要设置2种不同的速度、切换时间以及总测试时间,然后按照1-2-1-2不停的循环进行测试。不同速度切换时,加速时间通过两种速度的速度差与切换时间计算而来,因此整个测试过程的转速如同正弦波曲线般变化。

4.4 计数测试

计数测试:变频电机带动喷油泵在不同转速下测试,测量喷油泵工作指定圈数,每个喷油口输出的燃油量。进入计数测试界面,当实际速度达到测试速度后,点击HMI上计数启动按钮,当飞轮上计数开关第一次检测到时,挡油板电磁阀动作,带动挡油板收回,喷油泵的喷油口通过油管连接至油杯中,油杯漏下的油进入量杯。当计数到达设定次数加1时,计数停止,挡油板伸出,挡住油杯漏下的油。

5 操作界面

HMI触摸屏操作界面包括:欢迎界面、主界面、参数设计界面、传感器校订界面和计数界面。以下为其中部分界面,如图5、图6。

图5 欢迎界面

图6 主界面

6 结束语

使用该系统研制的90KW大功率可靠性实验台已在南岳电控(衡阳)工业技术有限公司正常运行三年。实践证明,该设备具有检测精度高、功能多样化、使用安全可靠等特点,充分满足了用户的要求。

[1]天津电气传动设计研究所.电气传动自动化技术手册(第2版)[M].机械工业出版社,2011:201-203.

[2]严盈富.触摸屏与PLC入门[M].人民邮电出版社,2007:2-3.

[3]廖常初.PLC编程及应用(第3版)[M].机械工业出版社,2008:108-110.