带凸缘圆筒件成形数值模拟

2014-03-15耿红正刘良瑞

耿红正,郭 胜,刘良瑞

(黄冈职业技术学院机电学院,湖北黄冈438002)

不同的凸、凹模圆角半径对板料拉深成形有很大的影响,凸、凹模圆角半径的确定也是拉深成形中关键;不好的圆角会使拉深成形产生很多缺陷,比如出现壁厚严重减薄,甚至破裂等缺陷,严重影响制件的质量。在理论计算的数据基础上,利用有限元分析软件abaqus进行数值模拟计算,从分析结果看,一方面验证了理论计算数据比较合理,同时找出了其变形与模具圆角半径的关系,找到了其变形规律及成形过程中出现的问题,为该类零件的成形工艺提供了一定的借鉴和参考。

1 拉深件结构及材料特性

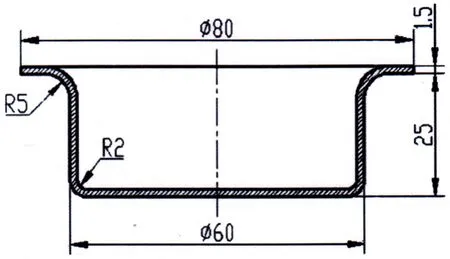

图1 带凸缘圆筒件

如图1所示带凸缘的圆筒拉深件,其材料为08钢,08钢具有良好的冲压拉深性能,是极软的低碳钢,其强度、硬度比较低,而塑性、韧性很好。其抗拉强度σb为325MPa;屈服强度σs为195MPa;弹性模量E为203GPa;泊松比μ为0.267;

2 工艺参数计算

2.1 毛坯尺寸计算

(1)修边余量

在拉深成形过程中,通常在拉深件的凸缘周边不整齐;因此必须有多一点余量,在拉深成形后将边缘修剪去掉,修剪去掉的部分即为修边余量。对该制件通过计算查手册得修边余量δ=3.5mm。

(2)毛坯直径尺寸

计算毛坯的方法有等重量法、等体积法、等面积法、分析图解法和作图法等,这里采用等体积法;利用catia软件求出拉深成形以后含修边余量的体积[3-4],然后根据体积相等,求得毛坯的直径大约为110mm。

2.2 拉深工艺计算

(1)计算需几次拉深成形

该零件的相对厚度:(t/D)*100%=(1.5/110)*100%=1.36%,

该零件的凸缘相对直径:dt/d1=(80+2*3.5)/58.5=1.49,

根据上面计算的数据,查相关手册得其最大相对拉深高度为0.50~0.63。因为该零件的相对拉深高度为 h1/d1=25/58.5=0.43,故可以一次拉深成形。

(2)计算凸、凹模圆角半径

凸、凹模圆角半径的大小对拉深成形有较大的影响,凸模圆角半径过小,在拉深时危险断面处会减薄严重,甚至断裂,但凸模圆角半径太大,会使拉深初期不与模具接触的材料增加,使得材料容易起皱;凹模圆角半径过小,会使得材料进入模具困难,拉深件容易产生划痕或裂纹等缺陷,凹模圆角半径过大,会使得压边量减小,造成悬空段增大,容易起皱。根据经验公式 ≈7mm,R凸=(0.7~1)R凹≈(5~7)mm,这里取R凸=5mm。

(3)计算凸、凹模间隙

拉深时凸、凹模间隙对拉深件质量也有一定的影响,通常较大的间隙有利于提高模具的寿命,但制件的质量和精度低,较小的间隙制件的精度高,但又容易产生破裂的缺陷,模具寿命也降低。查相关手册得凸、凹模单边间隙Z=(1~1.05)t=(1.5~1.575)mm,这里取 Z=1.5mm。

2.3 拟定成形方案

根据上述计算,制件的基本形状可一次拉深成形,但圆角半径比计算值要小,故很难一次直接成形出来。采用拉深后整形,使制件达到尺寸要求。

3 数值模拟分析

3.1 分析模型的建立

该制件为中心对称零件,这里不讨论模具的变形情况,为了提高模拟计算速度,对分析模型进行简化处理,选取制件的一个截面进行研究,板料设置为轴对称可变形壳模型,并设置其材料属性,拉深凸、凹模和整形凸、凹模以及压边圈都设置为轴对称解析刚性线模型。

3.2 不同模具圆角半径成形的数值模拟

模拟模型数据参考上述计算数据,先拉深,后整形。分别用不同的拉深凸模和凹模的半径值进行数值模拟,拉深工序,毛坯直径为110mm,厚度为1.5mm,凸、凹模单边间隙为1.5mm;然后整形;整形工序凸、凹模单边间隙为1.5mm,凸模圆角半径为2mm,凹模圆角半径为5mm。

(1)不同拉深凸模圆角半径成形数值模拟

分别采用凸模圆角半径为3mm、4mm、5mm、6mm、7mm,凹模圆角半径为7mm不变对模型进行模拟分析。拉深整形后应力变化及分布情况,如图2所示。

图2 不同拉深凸模成形应力云图

分别对凸模圆角半径处和侧壁处测量其各自区域的最小厚度。凸模圆角半径处最小厚度记为t1,侧壁最小厚度记为t2,其壁厚情况如表1。

表1 不同拉深凸模圆角半径壁厚情况

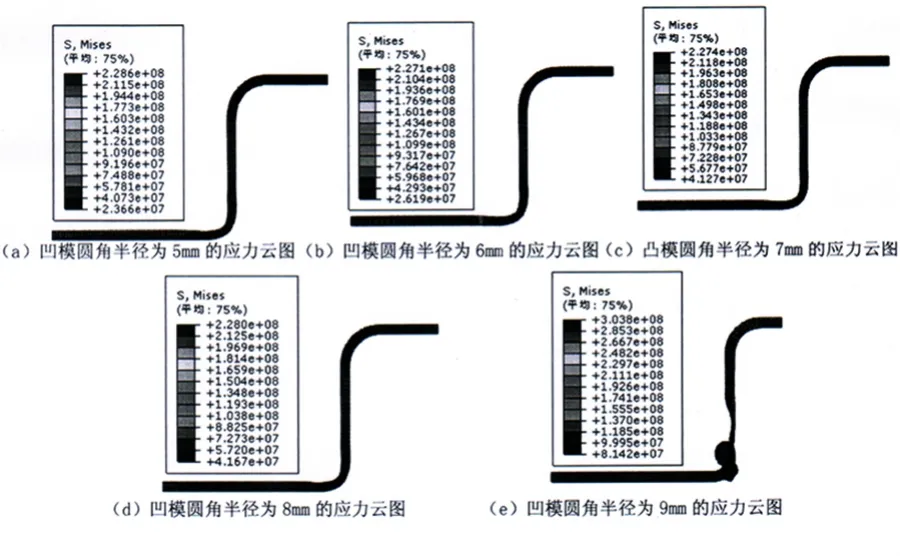

(2)不同拉深凹模圆角半径成形数值模拟

分别采用凹模圆角半径为5mm、6mm、7mm、8mm、9mm,凸模圆角半径为5mm不变对模型进行模拟分析。整形后应力变化及分布情况,如图3所示。

图3 不同拉深凹模成形应力云图

分别对凹模圆角半径处和侧壁处测量其各自区域的最小厚度。凹模圆角半径处最小厚度记为t3,侧壁最小厚度记为t4,其壁厚情况如表2。

表2 不同拉深凹模圆角半径壁厚情况

(3)结果分析

从数值模拟结果的应力云图可看出,最大应力主要集中在凸模圆角半径处,说明该处是危险区域,成形过程中有变薄和破裂的危险;该制件在凸模圆角半径为3mm时,在拉深阶段板料出现破裂现象,在凹模圆角半径为9mm时,在整形阶段出现折叠现象。从减薄情况看,凸模圆角半径逐渐增大,整形以后凸模圆角半径处最小厚度逐渐减小,最薄处在靠近侧壁位置,侧壁最小厚度则逐渐增大,最小壁厚在接近侧壁中间位置;凹模圆角半径逐渐增大,整形以后其凹模圆角半径处最小壁厚逐渐增大,最小壁厚在接近侧壁位置,侧壁的小厚度也逐渐增大,最小壁厚在侧壁中间位置。从整个成形模拟看,该制件减薄最严重位置在凸模圆角半径,该处的成形。是关键;其次减薄位置就是侧壁中间位置。

4 结论

(1)该制件在整形阶段应力最大部位集中在凸模圆角半径区域,有变薄和破裂的危险,该处的成形是关键。

(2)在一定范围内该制件整形后凸模圆角半径处的最小厚度随着拉深凸模圆角半径的减少而增大,但过小的拉深凸模圆角半径会导致制件破裂;侧壁最小厚度随拉深凸模圆角半径增大而增大,随拉深凹模圆角半径的增大而增大;过大的拉深凹模会导致制件整形时折叠;凹模圆角半径处的最小厚度随拉深凹模圆角半径的增大而增大,总的减薄率不是很严重。

(3)应用有限元数值模拟分析能很好的预测板料成形情况,有利于及时发现成形过程中的问题。

[1]杨关全,匡余华.冷冲压工艺与模具设计[M].大连:大连理工大学出版社,2007.

[2]许发樾.实用模具设计与制造手册[M].北京:机械工业出版社,2005.

[3]宁贵欣.CATIA V5工业造型设计实例教程[M].北京:清华大学出版社,2004.

[4]徐政坤.冲压模具设计与制造[M].北京:化学工业出版社,2003.

[5]赵腾伦.ABAQUS6.6在机械工程中的应用[M].北京:水利水电出版社,2007.