管道泄漏注脂嘴带压更换装置的开发及应用

2014-03-15王振洪陈保燕张欢欢

王振洪,陈保燕,张欢欢

中石化天然气分公司川气东送管道分公司,浙江嘉兴314000

管道泄漏注脂嘴带压更换装置的开发及应用

王振洪,陈保燕,张欢欢

中石化天然气分公司川气东送管道分公司,浙江嘉兴314000

专利号:201420021690.4

天然气长输管道在运行过程中,天然气容易在阀门注脂嘴处泄漏,造成大的安全隐患。为了妥善解决这类问题,通过研究、设计和多次试验改进后,成功开发出一套操作简单、安全可靠、经济实用的带压在线更换泄漏注脂嘴装置。该装置主要是参照带压开孔机的工作原理,采用引流降压技术,模拟人工拆装普通螺栓的方法研制而成,可以在不停输的情况下在线更换泄漏的注脂嘴。整个装置主要由带隔离球阀的主体部分、套筒操作杆、固定索具、泄压放空管四部分构成,文章介绍了该装置的使用方法及其成功应用情况。

天然气长输管道;阀门注脂嘴;泄漏;带压更换;装置

0 引言

2013年1月10日在巡检过程中,某天然气长输管道丁村阀室阀门注脂嘴发生泄漏,当即采取注清洗液的方法,试图解决泄漏问题,但注完清洗液后,取下注脂枪时,注脂嘴泄漏量反而增大,经现场人员多次安装,注脂嘴压盖仍安装不成功,因而只好暂时挂上注脂枪头,临时控制住泄漏。之后又进行了多次清洗液和密封脂的注入,但仍不能堵住泄漏。后经研究决定采取加装短节和高压阀门的方法进行临时堵漏,但由于泄漏气流冲击力过大,短节和阀门未能安装成功。最后阀门厂家人员使用铜质“L”形工具多次拨动注脂嘴内钢珠,天然气泄漏量才得到削减,短节和高压阀门安装成功,暂时解决了阀门注脂嘴泄漏问题,但是此举不但不符合相关规范要求,且增加了密封点的数量,仍然存在安全隐患。特别是经过仔细检查统计,该条管道上还有20多处注脂嘴也存在泄漏的安全隐患,为了彻底解决此类问题,且不影响管道正常输气,需要研制一套带压不停输(在线)更换泄漏注脂嘴的装置。

1 阀门注脂嘴的结构及泄漏原因分析

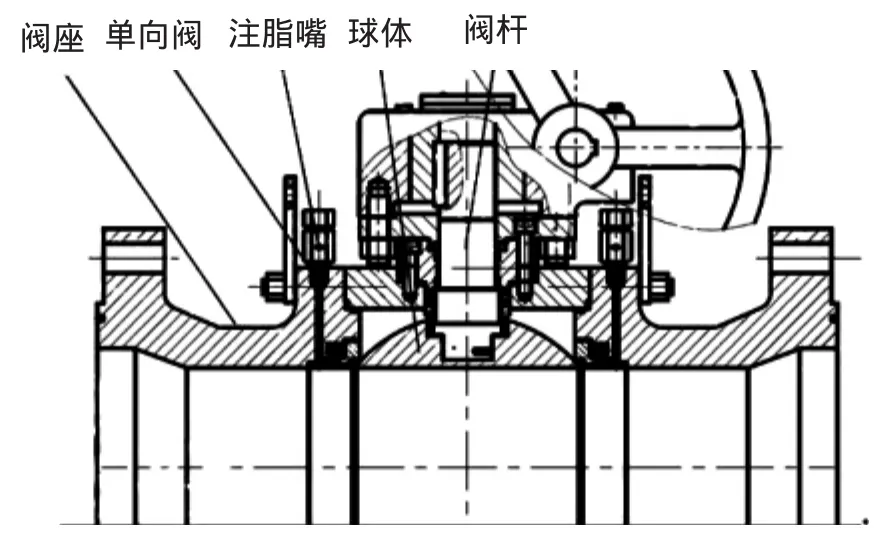

1.1 阀门注脂嘴的结构

天然气长输管道上所使用的阀门大都是球阀,其结构如图1所示,由左体、右体、中体三段组成,球体位于中体内,与左右体两个面相结合,其中注脂嘴位于左右体上。一般每个阀体上设置有一个或多个注脂嘴,以方便阀门的日常保养和维护工作。

图1 球阀剖面结构

注脂嘴由三个部分组成,从上到下分别是压盖、注脂嘴和内止回阀(见图2),注脂嘴和内止回阀通过丝扣和阀体相连,整个注脂通路包括:注脂嘴、内止回阀以及阀体上的注脂空腔等。注脂嘴是阀门日常维护的重要接口,且紧急情况下可以起到暂时密封堵漏作用,对于长输天然气管道来讲,当注脂嘴自身发生泄漏时会对安全输气造成较大影响,因此必须及时对注脂嘴泄漏进行处理,保障管道的安全运行。

1.2 泄漏原因分析

注脂空腔出口位于球体与阀座密封面的外侧,球阀的开启或者关闭并不能隔绝注脂空腔与管道内气体的连通,所以注脂空腔内时刻保持着与管道相同的压力,而整个注脂通路仅靠内止回阀和注脂嘴起到密封作用。因此当注脂嘴处出现泄漏时,必定是内止回阀与注脂嘴同时失效。

图2 注脂嘴实物

由于对阀门注脂保养方法不当或者产品存在质量问题亦或是管道运行压力波动较大等原因,会出现注脂嘴和内止回阀密封失效而漏气的情况。注脂嘴和内止回阀均为弹簧加钢珠的密封结构,主要靠高压气体由内向外挤压钢珠顶紧密封面将气体通路密封。失效的直接原因是由于杂质导致钢珠位置没有挤压到位,或者是由于压力过高导致钢珠压进弹簧内,钢珠表面损坏,密封面损坏等引起钢珠与密封面接触密封不严。

2 更换装置的结构和原理

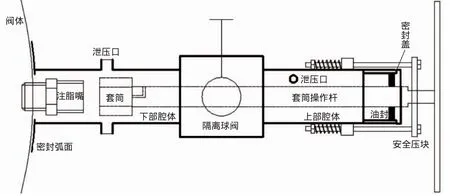

2.1 更换装置的组成

为了在高压天然气泄漏的情况下安全地更换泄漏注脂嘴,首要问题就是解决泄露天然气的安全防爆。正如前面所述,注脂嘴和内止回阀是通过丝扣和阀体相连,因此模拟人工拆装螺栓的方法,同时参照带压开孔机的原理,研制开发了在线带压更换阀门注脂嘴的装置,并且经过多次试验和改进,最终成功地在7 MPa压力下顺利完成泄漏注脂嘴更换试验。整个装置主要包括带隔离球阀的主体部分、套筒操作杆、固定索具、泄压放空管四个部分,详细结构和实物照片如图3和图4所示。

图3 带压更换装置结构示意

图4 带压更换装置实物

2.1.1 主体部分

装置的主体部分分为上下两个腔体,并且通过内螺纹隔离球阀连接起来,不但可以密闭泄漏的天然气,确保作业过程安全防爆,而且也为其内部的套筒操作杆提供了一个密闭的操作空间。

(1)上部腔体。上部腔体的上端设置有密封压盖,里面有高压油封,不但可以确保套筒操作杆能够灵活旋转和上下移动,同时又能够很好地密封住里面的天然气。为了方便作业时拆卸上部腔体,在上部腔体上设置一个泄压口。此外在上部腔体的外面还设置有一对突出的耳环,主要是用来固定操作杆,一方面可以防止操作杆在内部气体的压力下突然脱出,起到安全防护作用,另一方面也可以辅助套筒操作杆拆装注脂嘴。

(2)下部腔体。下部腔体通过其弧形密封面与阀体相连,在弧形密封面上开设有圆型凹槽,用来放置O型橡胶密封圈,在下部腔体上对称设置两个泄压口,同时为了方便装置与阀体捆绑固定牢固,下部腔体两边还设置了一对捆绑钢丝绳用的凹槽。

2.1.2 套筒操作杆

套筒操作杆有两根,一根可用来拆卸注脂嘴,其套筒部分是和注脂嘴相配套的普通套筒;另一根是定位杆,采用铜质材料制成(可防爆),套筒部分里面是光滑的圆弧,卡不住注脂嘴,主要在安装装置时起到定位的作用,把它和装置主体部分一起套在注脂嘴上,然后拧紧固定用的索具,就可以保证装置与注脂嘴同心,从而顺利完成注脂嘴的拆装。为了确保拆装注脂嘴时注脂嘴不会从套筒里面脱落出来,在套筒里面安装了高强磁铁,可以牢牢吸住注脂嘴,同时还在套筒上设置了导流孔,从注脂嘴泄漏出来的高压天然气通过导流孔排泄出来,从而确保在拆装注脂嘴时,注脂嘴不会受到泄漏的高压天然气的冲刷而脱落。

在套筒操作杆的上端除了横向的操作手柄外,还设置有一个安全保护压块,套筒操作杆通过推力轴承与压块相连,压块又通过两端带弹簧的螺杆与装置上部腔体的耳环相连。推力轴承可以确保套筒操作杆在轴向受力的情况下能够灵活旋转,弹簧可以起到缓冲作用,能够保证在旋转套筒操作杆拆装注脂嘴时,套筒操作杆轴向受力均衡,不会损伤注脂嘴上的丝扣。整个套筒操作杆从里到外直径越来越小,这样设计不但方便安装,而且还可以起到安全保护作用,避免作业时整个套筒操作杆在装置内部气体压力作用下突然飞出。

2.1.3 固定索具

固定索具的作用是把装置固定在输气管道的阀体上,固定索具主要由两根钢丝绳、一小段钢弧板以及紧固螺栓三部分组合而成,如图5所示。由于钢丝绳的柔性,使其可以适用于不同弧度的阀体,钢丝绳与螺栓的连接采用合金浇筑的方式,不但简单美观,而且安全结实,因而适用范围非常广。

图5 固定索具

2.1.4 泄压放空管

泄压放空管主要用来排泄注脂嘴泄漏的天然气,给作业人员创造一个无可燃气体的安全作业空间,同时可避免装置内形成高压,发生危险。另外为了使装置更加安全可靠,同时确保装置内气流均衡,防止吹偏拆卸下的注脂嘴,设置了泄压放空管,每一根的两端都分别连接到装置的泄压口和天然气长输管道的放空管道上。如果现场没有可以利用的放空管道,就需要设置一个临时的放空立管,一般要求放空立管的高度高出周围建筑物2 m以上,并且总高度不应小于10 m。

2.2 操作原理

当进行拆卸和安装注脂嘴操作时,开启球阀,形成从弧形密封面至上部腔体密封压盖之间的密闭空间,泄压口作为天然气放空口,利用内部带套筒的操作杆来拆卸和安装注脂嘴。当注脂嘴拆卸后需要更换完好注脂嘴时,将套筒提起到达上部腔体,关闭隔离球阀,通过上面的泄压口泄压后,把上部腔体和套筒操作杆一起从隔离球阀上卸下来,便可以实现更换注脂嘴的目的。整个拆装过程都是在密闭的空间进行,外界无法直接观察,因此要求装置要与阀体上的注脂嘴精确对中。作业过程泄漏的天然气始终通过两个泄压口和放空管进行放空,装置内不会形成高压,而且装置内天然气完全与外界隔离,没有燃烧爆炸的危险,不会对操作人员造成任何伤害,整个作业过程基本没有安全风险。

3 装置特点

(1)装置下部腔体及隔离球阀均采用高压设计,弧形密封面上设置有O型密封圈,可承受10 MPa以上的压力,密封效果良好,现场一旦出现无法顺利完成拆装注脂嘴的情况,装置可作为封堵工具进行临时封堵。

(2)上部腔体和操作杆间采用高压油封密封,不但可承受2 MPa以上压力,起到密封作用,而且还可确保套筒操作杆能够灵活旋转和上下移动,操作简单、省力。

(3)采用定位杆在装置内部进行定位,使操作过程更加方便快捷、定位更加准确,从而极大地提高了更换注脂嘴的一次成功率。

(4)弹簧及安全防护压块的应用,不但保障了操作人员安全,而且通过弹簧弹力平衡气流冲击力,极大地降低了人员拆装注脂嘴时所用的推力,同时较好地保护了注脂嘴上的丝扣不被损伤。

(5)应用钢丝绳这种柔性工具进行装置紧固,不但使装置固定得更加牢固,而且适用范围也比较广,一套固定索具可以适用于不同的位置,质量小,操作方便。

(6)套筒操作杆设计合理,从里到外直径越来越小,能够起到安全保护作用,可以避免作业时整个套筒操作杆在装置内部气体压力作用下突然飞出。

(7)装置采用引流降压技术,设置了一对泄压口,不但对天然气进行充分引流,降低装置腔体内压力,而且还可以防止注脂嘴因气流冲击力而偏向一边而导致注脂嘴无法顺利安装到位。

(8)在套筒内安装强力磁铁,并在套筒上开设内部排流孔,都有效地防止了注脂嘴从套筒内脱落出来的风险。

(9)整个作业过程都是在密闭的空间进行,注脂嘴泄漏的天然气始终通过两个泄压口和放空管道进行放空,装置内不会形成高压,天然气完全与作业环境隔离,没有燃烧爆炸的危险,整个作业过程安全无风险。

4 装置使用方法

利用该套装置进行泄漏注脂嘴带压更换作业前,先要制订安全技术措施,办理相应的作业票据,准备好通风设备、正压式空气呼吸器等。新注脂嘴要经过检验是否合格,同时还要提前在丝扣上抹上密封胶、缠好密封胶带等。现场作业人员要熟练掌握装置的使用方法和步骤,现场作业过程要注意不得磕碰,避免产生火花,操作时做到紧张有序、忙而不乱,详细的操作步骤如下:

(1)连接放空管。连接好装置的泄压放空管,同时打开装置上的放空阀门。现场如果没有放空立管,还要设置临时的放空立管。开始安装时人员要佩戴好正压式空气呼吸器。

(2)安装下部腔体和隔离球阀。打开隔离球阀,把装置的下部腔体和隔离球阀一起迅速地罩在泄漏的注脂嘴上,并用固定索具把它们一起固定在阀体上,然后关闭隔离球阀,泄漏天然气开始通过放空管放空。

(3)安装定位操作杆。采取通风措施使现场天然气浓度迅速降低到安全范围,然后把定位操作杆和上部腔体一起安装到隔离球阀上。

(4)装置定位并牢固固定。打开隔离球阀,调整装置的位置,推动定位操作杆,使定位操作杆上的套筒套在注脂嘴上,一边活动、旋转定位操作杆,一边拧紧固定索具上的紧固螺栓,直到把装置固定牢固为止。

(5)装置试压验漏。提起定位操作杆至上部腔体,关闭隔离球阀,同时关闭装置下部腔体上的泄压、放空控制阀,给下部腔体升压,直到与管道运行压力平衡,检查装置无泄漏后,打开泄压控制阀继续放空引流,然后通过泄压口把上部腔体放空,卸下定位操作杆和上部腔体。

(6)安装套筒操作杆。把拆卸注脂嘴用的套筒操作杆和上部腔体一起安装到隔离球阀上,打开隔离球阀,推动套筒操作杆,使套筒操作杆上的套筒套在泄漏的注脂嘴上,然后把安全保护压块两端带弹簧的螺杆与装置上部腔体的耳环相连接。

(7)拆卸泄漏注脂嘴。通过松、紧弹簧旁边的螺帽来调整弹簧受力情况,使弹簧弹力与泄漏高压气体的冲击力相平衡,然后利用操作手柄逆时针旋转套筒操作杆,直到卸下注脂嘴,拆卸过程要始终保证弹簧弹力与泄漏气体的冲力相平衡,否则容易损坏注脂嘴上的连接丝扣。

(8)更换新的注脂嘴。操作人员在侧面扶住套筒操作杆手柄,一边卸掉弹簧旁边的螺帽,一边往上提起套筒操作杆至上部腔体,关闭隔离球阀,通过泄压口把上部腔体放空,卸下带有泄漏注脂嘴的套筒操作杆,换上新的注脂嘴。

(9)安装带新注脂嘴的套筒操作杆。更换好新的注脂嘴后,重新把带新注脂嘴的套筒操作杆和上部腔体一起安装到隔离球阀上,打开隔离球阀,往下推动套筒操作杆,然后把安全保护压块两端带弹簧的螺杆与装置上部腔体的耳环相连。

(10)安装新注脂嘴。不断拧紧弹簧旁边的螺帽,从而使套筒操作杆继续往下移动,直到注脂嘴顶住阀体,注脂嘴上的外丝和阀体上的内丝紧紧相贴为止,此时可以听到气体泄漏声音明显变小,然后再顺时针旋转套筒操作杆,直到把注脂嘴安装上并拧紧为止。

(11)更换完毕检漏。泄压放空后,拆卸掉装置上部腔体,打开隔离球阀,检查安装上的新注脂嘴是否有泄漏,合格后拆卸掉整个装置,注脂嘴更换完毕。

5 装置试验和实际应用情况

装置经过多次改进最终定型并加工制作完成后,经过10余次的模拟带压试验,均顺利完成注脂嘴更换任务,其中试验时模拟泄漏量最大为5 mm孔径,基本与注脂嘴内部孔径相当,试验压力最大为7 MPa。在试验成功的基础上又经过多次练习后,于2013年5月30日利用该装置成功完成了某天然气长输管道丁村阀室泄漏注脂嘴的带压更换工作,更换作业时管道内实际运行压力5.05 MPa,整个更换过程仅耗时38 min。

6 结论

此阀门注脂嘴带压更换装置,经过试验和实际应用均获得成功,充分证明该装置在带压更换泄漏注脂嘴方面是完全可行的,能够较好地解决泄漏注脂嘴更换问题。

(1)装置目前是用普通的钢材加工制作而成,结构尺寸相对偏大,质量相对较大,不利于在个别狭窄空间操作。经过专业人员的设计,并采用高强度的钢材后,装置可以变得更加轻巧,适用范围会更加广泛。

(2)从试验和实际应用情况来看,虽然目前只是在7 MPa压力下应用,但是从技术原理角度来讲,完全可以在10 MPa下使用,不但可以在输气管道上应用,也可以在输油管道上应用。

(3)如果泄漏气流冲击力过大,使用该装置更换泄漏注脂嘴前,最好采取措施降低泄漏量,比如用铜质“L”形工具拨动注脂嘴内钢珠,以削减天然气泄漏量等。

(4)装置按照承受一定的高压力设计后,去掉上部腔体和操作杆后,完全可以作为长输管道少量泄漏时的临时堵漏工具使用,具有质量小,操作方便等优点,特别是对于大型设备无法抵达的特殊位置更为实用。

(5)该装置具有一定的技术创新性,填补了国内长输管道维抢修技术的一项空白。

(6)利用该装置处理阀门注脂嘴泄漏问题,不需要停输和大量放空干线里的天然气,不但可以避免放空造成的大气环境污染,而且不影响正常输气,经济和社会效益可观。

(7)更换前一定要提前检验新注脂嘴是否合格,特别是要用高压气体检验新注脂嘴是否存在密封不严问题。

中国石油集团海洋工程有限公司海洋平台桩腿自动焊技术研究取得阶段性进展

近日,中国石油集团海洋工程有限公司工程技术研究院技术人员,对海洋平台桩腿自动焊技术研究取得阶段性进展,形成了海上桩管焊接施工的埋弧自动焊装备及配套工艺技术。

海洋平台桩管焊接施工是海上钢结构制作过程中的重要环节。由于桩管的壁厚大,坡口为大角度坡口形式,造成金属填充工作量大。而且在海上施工过程中,受大风、海浪和潮涌等环境条件的影响,施工作业的有效时间有限,急需一套高效的焊接工艺方法,进一步提高桩管焊接效率,适应海上作业“快速、高效”的施工要求。

技术人员根据海洋平台建造需求,于2013年年初进行立项研究,优选埋弧自动焊作为高效的焊接方法,并通过对埋弧自动焊执行机构进行小型化设计与研制,对焊剂填充结构及控制系统进行优化设计,经过一年多的科技攻关,研制形成了一套能够用于海上桩管接桩作业的埋弧自动焊专用设备,以及与设备配套的焊接工艺。

该装备与技术的应用,将有效缩短平台桩管焊接施工时间,减少工序,可明显降低工程成本,进一步提升海洋桩管安装的焊接技术水平。

(本刊摘录)

Development and Application of Device for Replacing Pipeline L eaky Grease Fitting under High Pressure

Wang Zhenhong,Chen Baoyan,Zhang Huanhuan

Sichuan to Eastern China Gas Transmission Pipeline Company of Sinopec NaturalGas Co.,Jiaxing 314000,China

In operating course of long-distance naturalgas pipelines,naturalgas mayleakfrom valve grease fitting and lead to big potentialrisk.In order to solve this kind of problem,a set of device that be used for replacing leaky grease fitting under high pressure is developed through the study,design,test and improvement,which is safe,reliable,economical and practical,and also can be operated easily.The device is designed on the basis of working principle of boring machine operating under high pressure,using drainage decompression technique and simulating the method of manually loosing and tightening ordinary bolt.It can replace leaky grease fitting without pipeline shutdown.The whole device is mainly composed of a main body with an isolation valve,a socket lever,a fixed rigging and a pressure relief vent pipe.The application method ofthe device and its successfulfield application are also described in this paper.

long-distance naturalgas pipeline;valve grease fitting;leak;replace under high pressure;device

10.3969/j.issn.1001-2206.2014.04.002

王振洪(1974-),男,河南渑池人,工程师,1996年毕业于西南石油学院油气储运专业,目前主要从事天然气长输管道维抢修工作。

2013-12-26