浅水超多井槽导管架井口平台设计探讨

2014-03-15刘明侯金林谭越

刘明,侯金林,谭越

中海油研究总院,北京100027

浅水超多井槽导管架井口平台设计探讨

刘明,侯金林,谭越

中海油研究总院,北京100027

对于钻井密度不断加大的海洋油气田开发,采用超多井槽平台可能成为经济性更优的方案。文章探究了超多井槽平台的主要配置,对比了井槽集中式布置与分离式布置的优缺点,进行了平台总体布置的选型。结合总体形式和平台尺度,从结构设计角度研究了该类平台的构造特点与设计要求,并就其对钻井、海上施工等的影响及解决措施进行了分析。结合设计实例进行了在位和施工的计算分析,得到了该类平台的结构受力特点,并针对桩基支反力差异、吊装重心偏移等特点提供了解决方案。最后,从平台整体规划、专业统筹布置、结构差异化设计等方面提出了应用超多井槽平台的建议,并总结了该类平台的应用范围和注意事项。

井口平台;超多井槽;扁平结构

0 引言

据统计,国内现有单个固定式平台中井槽数量最多为50口。其中,井槽数量较多的平台主要集中在相对较浅的海域,比如渤海湾、涠洲湾,这主要是基于地质构造、油藏特征及单井成本较低等原因。近年来,随着油气田开发井密度的加大,增加单个平台井槽数量逐渐成为油气田开发的一种趋势。目前正在建造的渤海某井口平台,井槽数量大幅超过已建平台,达到了88口,水深却仅为16.1m。该平台的形式与结构设计呈现了典型的区别于以往常规井数井口平台的特点,是超多井槽井口平台设计的新探索。

1 平台选型和配置

在海洋工程领域,对井口平台的井槽数量并没有统一的要求,通常是根据油气田开发、钻采、回注以及预留的规划方案以及工程设施,综合技术可行性、安全生产和投资经济性等多方面的要求,确定油气田开发的平台数量、平台位置及单个平台所需配置的井槽数量。经过多方面的研究比选,渤海某油田的开发最终选择了新建88井槽井口平台的方案。

1.1 主要配置

基于选定的88井槽井口平台方案,进一步确定了以下主要配置:

(1)模块钻机。由于井槽数量很多,平台钻井、修井与后期调整的工作量大,配备一次性投资较高而后期运行费用大幅低于钻井船的模块钻机,综合经济效益非常显著,模块钻机的主要模块位于井槽区及其临近区。

(2)工作房间。由于井槽数量众多,与生产配套的开关柜、电潜泵控制、电潜泵变压器的数量比常规井口平台更多,开关间、电潜泵控制间及电潜泵变压器间的面积也比常规平台更大,分别为224、301、350 m2。

(3)生活楼。由于该平台毗邻中心平台且有栈桥连接,可与中心平台共用生活楼,故而未单独设置生活楼。但对于不具备共用条件的超多井槽数量的井口平台,为满足模块钻机作业人员和平台工作人员的居住需求,至少需要配置一座能容纳90人的生活楼。

(4)导管架平台结构形式。尽管未配备生活楼,但由于井槽数量多,井槽区面积大,平台配套工作房间面积大,并基于危险区与安全区分列平台两侧的安全原则,确定导管架采用8条主腿。

1.2 井槽区布置

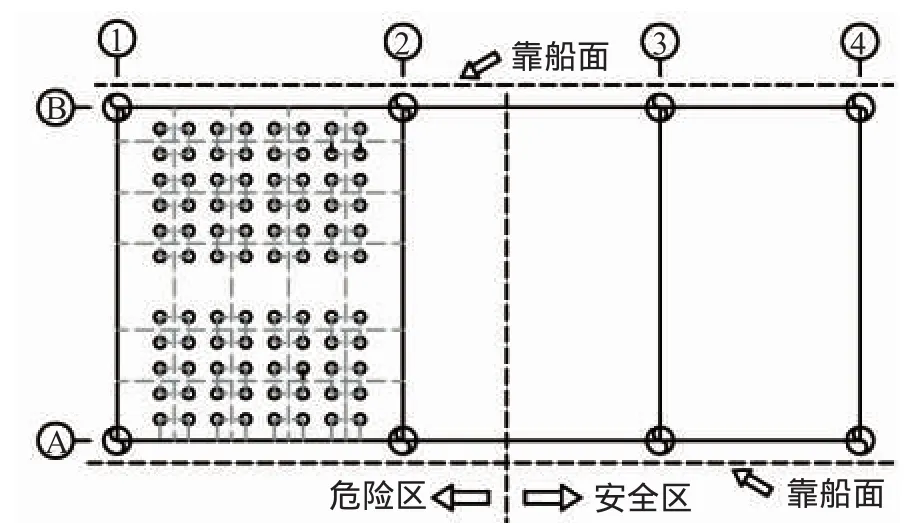

出于安全和逃生的考虑,导管架平台井槽区布置于平台的危险区一侧,并与安全区之间通过防火墙分隔开。在井槽的具体布置上,常见方式有两种:集中式布置和分离式布置(见图1、图2),二者在形式上的主要区别在于所有的井槽是否位于平台结构的一个主框架内。

图1 井槽集中式布置示意

分离式布置需增加外侧桩腿以形成对主框架外置井槽的保护,造成结构钢材、建造和海上安装工作量的增加,且其外伸部分增加了船舶停靠的风险,在恶劣天气风险更大;而集中式井槽布置的平台可提供平整的靠船面,便于船舶安全停靠。基于海上油田作业人员对于非平面靠泊的反馈意见和对于作业安全的重视,能够提供平整的靠船面越来越成为平台型式的优先选择要素,因而井槽分布选择集中式布置。

图2 井槽分离式布置示意

2 主尺度和结构形式

由于平台井槽数目众多且集中分布,加之检修空间、走道空间等,导致井槽区主框架尺度巨大。该渤海平台的主框架南北向跨度远超常规,主框架水平尺度达到了20 m×32 m。

导管架框架及内部结构设计见图3,由于水深较浅(该渤海平台工作水深仅为16.1m),导管架的高度与井槽区水平跨度之比(h导/b)远小于常规平台。对于上部组块(见图4),由于井口平台处理设备一般较少,在井槽区外对于甲板面积的需求不多,由此导致了甲板层数较少(该渤海平台主甲板为2层),甲板的高度与井槽区水平跨度之比(h甲/b)也远小于常规平台。

图3 导管架大扁平框架及内部结构设计

图4 组块大扁平框架及内部结构设计

综合以上因素,此类浅水超多井槽井口平台呈现了有别于常规井口平台的结构形式特点:

(1)井槽区占据平台较大部分,而平台处理功能区相对较小,造成了平台结构形式的不对称(见图5),因此造成对应立面框架形式的差异。

图5 平台结构形式的不对称(L1>L3)

(2)导管架井槽区立面框架及与之对齐的立面框架均呈现典型扁平的结构形式。如此大的框架宽度(32 m)在较深水导管架结构形式上并不少见。在较浅的水域(如渤海、涠洲湾),由于分层高度受到限制,整体和局部就呈现出典型的扁平结构。为实现结构形式的合理性,需要划分更多的封闭框架(见图3)。

(3)平台组块的井槽区立面框架和与之对齐的立面框架均呈现典型的扁平结构形式。在结构设计上:一方面为实现结构形式的合理性,需要划分成更小的非扁平的封闭框架;另一方面为了保障竖向位移不能过大,尤其是对位移要求严格的钻机滑轨的支撑部分,需要加强立面刚度,加密、加强扁平框架的内部结构及外部的支撑(见图4)。

(4)由于导管架与组块建造周期的差异,导管架往往先于组块很长时间就完成了海上安装。为了充分利用这一时间差实现油田的早日投产,经常选择在此期间由钻井船进行导管架钻井。由于钻井船悬臂长度的限制,在井槽区水平跨度已经很大的情况下,悬臂甲板通常就被缩短,小于常规平台的悬臂甲板长度(见图4,悬臂甲板长度仅为3.5 m)。

(5)由于导管架和组块主腿跨度变得很大,如果采用拖拉进行装船作业,需要核实建造场地和运输驳船滑道间距能否满足要求。如不能满足要求,需要增设立柱专门用作拖拉腿(见图3)。

3 平台结构在位分析

平台结构在位分析指的是平台在服役期间,针对所承受作业、环境载荷等所进行的结构校核。主要工况为操作风暴(一年一遇环境条件)、极端风暴(百年一遇环境条件)和地震工况。经过对该渤海平台进行三种在位工况的分析,可以得出:控制工况仍为操作风暴工况。这一点与相近水深条件下常规井槽数量的井口平台的在位分析的规律是一致的,并没有因为井槽数量的增加而改变。对整体载荷进行等效对比分析(见表1),并综合考虑水深因素,也可以得到同样的结论。

表1 渤海88井槽井口平台在位工况等效最大载荷

表2为该渤海88井槽井口平台钢桩最大支反力(泥面位置)。由表中数据可知,井槽区钢桩(A1、A2、B1、B2,钢桩编号见图1)支反力明显大于非井槽区钢桩(A3、A4、B3、B4)的支反力。其中,井槽区钢桩最大支反力为32 816 kN,非井槽区钢桩最小支反力为17 864 kN,仅为前者的54%。

表2 渤海88井槽井口平台操作风暴工况钢桩最大支反力

这样的支反力结果是由浅水超多井槽平台的结构形式特性和上部载荷特性所决定的。模块钻机移动的集中载荷使平台的直接受力位于支撑点位置,大跨度扁平结构又造成支撑点所承担的钻机载荷难以向远处桩腿有效传递。在二者共同作用下,当模块钻机移动到主腿附近时,加强了对应钢桩的受力,并因此加大了与非井槽区钢桩的支反力差异。

4 平台结构施工分析

平台结构施工分析是指针对平台拖拉装船、运输、海上安装的状态所进行的结构校核。经过汇总并与常规平台进行对比分析,发现:

(1)拖拉装船与运输分析与常规平台类似,并没有因为井口数量的增加而增加难度。两种工况对整个结构设计的控制作用仍然较弱,这主要是因为拖拉装船和运输工况下的导管架和组块处于轻载状态,整体高度较低。并可以通过增加临时框架、支撑、构件等有针对性地改善局部设计。

(2)导管架和组块整体吊装的重心偏移较大。按照施工的规范要求,平台吊装重心相对吊点形心的偏离不应超过吊点间跨度的1/6。由于井槽数量的增加,井槽区尺度的相对庞大,造成整体上的不对称性,因而造成更大的重心偏移,甚至难以满足控制范围的要求。针对这一情况,可以采取以下措施:

a.调整导管架、组块的吊点位置,甚至调整吊点到主腿、主立柱之外(见图6),并对连接结构进行必要的加强。

b.对组块分块吊装,将井槽区与非井槽区分割吊装。

c.在导管架、组块上增加临时外部重量,如水泥压块等,调整吊装重心位置。

d.调整组块的设备位置,调换轻、重设备位置。

e.使用吊装框架等。

图6 导管架吊装吊点示意

5 结论和建议

基于对该渤海88井槽井口平台的规划、设计和研究,可以得到以下结论和建议:

(1)在预采用超多井槽井口平台的方案选择阶段,加强平台的整体规划,综合考虑建造、安装、生产各阶段的特殊问题,确保方案的可行性。

(2)综合钻井、工艺、总图、电气、安全等平台各系统,专业统筹布置平台设备,加强重量控制,减少由于井槽区域过大而导致的平台载荷的分布差异。

(3)在平台的结构设计上突破对称设计,采用差异设置。针对不同的应力情况,采用不同的杆件、钢桩,提高钢材的使用效率。如能进一步减少钢材用量,不仅可以节省建造费用,减小平台重量,也可以降低在海上安装作业中对稀缺大型浮吊资源的依赖性,并节省安装费用。

尽管在渤海某油田开发项目中,采用超多井槽平台相比采用两个井槽数量较少的平台节省了近10亿元工程投资,但并非在所有的油田开发中平台数量越少越好,也并非井槽数量可以无限增加。

(1)相比少数超多井槽平台,平台数量的增加增强了工程和生产调整的灵活性。更多的小型建造场地、驳船、浮吊可供选择进行建造、安装,生产中也可以使用更多钻井船对各平台进行分别的钻井调整,分散布置的多个平台可以覆盖更大的区域,为后期再开发预留潜力。

(2)随着井槽数量的大幅增加,钻井避让难度随之增加,在选择方案前需进行细致的钻井方案的研究,确认规避钻井风险是保障超多井槽方案得以顺利实施的前提。

(3)对于超多井槽数量井口平台,目前仍处于工程建设阶段,尚缺乏足够的生产经验。对井槽数量大幅增加可能导致的系统风险和生产风险尚认识不够,将来仍然需要足够的风险研究和生产经验以完善超多井槽平台的设计与应用。

[1]臧全斋.大型固定式平台整体化建造技术[J].石油工程建设,2003,29(2):8-16.

[2]郭洪升.70 m水深主桩式导管架平台结构设计及其技术特点[J].石油工程建设,2013,39(1):17-21.

[3]陈卫江.海洋平台加挂井槽研究[J].石油工程建设,2011,37(4): 22-23.

[4]许滨,申仲翰.海洋导管架平台的极限强度分析[J].海洋工程,1994,12(3):8-16.

StudyofJacket Wellhead Platform with Massive WellSlots in Shallow Water

Liu Ming,Hou Jinlin,Tan Yue

CNOOC Research Institute,Beijing 100027,China

For the offshore oil and gas development with more wells,it could be more economical by using platform with massive well slots.The configuration for the platform with massive well slots is studied.The differences between centralized and distributed well slot zone arrangements are compared.The general arrangement of the platform is gained.Combined with the generaloutline and main dimensions of the platform,the structural character and design requirement of such platforms are studied in the view of design.The effects on and solutions to drilling and offshore installation are analyzed.Furthermore,the in-place and pre-service calculations are executed.The stress characteristics are concluded and some improvement approaches such as pile foundation bearing capacity discrepancy and hoisting gravity center shift are given.In the end,suggestions are provided on planning,general arrangement and structuraldifferentiated design.The application scope and notices are summarized.

wellhead platform;massive wellslots;flat structure

图片报道:渤海超多井槽(88井槽)井口平台导管架

10.3969/j.issn.1001-2206.2014.04.008

刘明(1977-),男,河北保定人,工程师,1999年毕业于天津大学海船专业,硕士,从事海洋工程研究与设计工作。

2013-11-27;

2014-06-19