固体燃料凹腔结构对超声速流动的影响①

2014-03-15魏志军迟鸿伟孙巍伟王宁飞

陶 欢,魏志军,迟鸿伟,孙巍伟,王宁飞

(北京理工大学 宇航学院,北京 100081)

0 引言

近年来,临近空间的战略价值已逐渐引起各国的关注和重视,各种临近空间飞行器也因其潜在的军用价值和民用价值而成为研究发展热点。高超声速飞行器作为异彩纷呈的临近空间飞行器种类中的一种,其研究进度快速发展。高超声速飞行器对于高效冲压推进系统的需求十分迫切,那么能够进行超声速燃烧的冲压发动机就成为当前高超声速飞行器研究中的前沿课题。

研究发现[1],对于飞行马赫数超过5的情况,燃烧室内的气流若维持在超声速气流下燃烧可获得更大的比冲。因此,能够进行超声速燃烧的冲压发动机(超燃冲压发动机)成为当前各国研究的热点。其中,对于超燃冲压发动机在燃料类型的选择上,一般分为固体燃料和液体燃料2种类型。与液体燃料超燃冲压发动机相比,固体燃料超燃冲压发动机具有下述优点[2]:(1)结构简单且易于贮存,无需燃料输运、雾化等复杂装置和结构;(2)能量密度高;(3)安全性好;(4)成本低;(5)作战时反应时间短。

国内外对超燃冲压发动机的研究中,与液体燃料相比固体燃料的研究相对较少。考虑固体燃料在应用上的优势,固体燃料超燃冲压发动机的研究领域具有很大的潜力。固体燃料超燃冲压发动机最初的实验研究由Witt[3]和Angus[4]分别于1989和1991年进行。Witt经过其具有开创性的实验研究,初步确定了固体燃料超燃冲压发动机中能够点火和维持火焰稳定的燃烧室几何构型。在Witt的工作基础上,Angus等开展了进一步的实验研究,所采用的燃烧室结构是由一个等直段和一个扩张段组成的,该实验中均需通入一定数量的氢气来维持燃烧。此后,Ben-Yakar等[5-6]所开展的实验研究中,采用的燃烧室结构是由凹腔火焰稳定段、等直段和扩张段组成,第一次实现了PMMA(聚甲基丙烯酸甲酯)推进剂在高温气流中的自点火及在超声速来流条件下没有外部辅助手段的火焰维持,同时给出了火焰稳定的极限条件。在理论研究方面,Jarymowycz等[7]通过数值模拟研究了超声速来流下,凹腔结构燃烧室中固体推进剂HTPB的燃烧特性。Ben-Arosh等[8-9]在不考虑化学反应的情况下,对超声速来流情况下,带突扩台阶结构的燃烧室中固体燃料和来流气体的混合问题进行了研究。通过量纲分析表明,固体燃料超燃冲压发动机燃烧室中的燃-气混合不会比常规SFRJ更限制其燃烧,并通过数值模拟说明,可获得很高的燃烧效率。Ben-Arosh等[10-11]在超声速来流下,对固体燃料在带突扩台阶结构燃烧室中的燃烧特性进行数值模拟。在国外研究基础上,国内很多学者也开展了相关实验研究和理论分析工作。南京理工大学的孙波等[12]针对文献[13]中的试验结构进行了燃烧室冷流和化学反应的流场分析。国内航天科技集团公司四院四十一所杨向明等[14]开展了固体燃料超燃冲压发动机的原理性试验研究。

在固体燃料超燃冲压发动机中,流过发动机的主流速度保持为超声速,来流气体流过燃烧室内通常只有几毫秒的滞留时间。因此,在如此有限的时间和空间内要完成燃料与来流气体的混合、点火、形成扩散火焰,并传播至整个燃烧室,实现高效、稳定的燃烧,难度很大,必须采用有效的混合增强措施和火焰稳定技术。目前,有关固体燃料在超燃发动机中实现有效掺混燃烧的解决方法,还有待进一步研究。

凹腔是一种可产生亚声速回流区的结构,能起到维持火焰稳定的作用。在液体燃料超燃冲压发动机的研究中[15-17],常采用凹腔结构来增加燃料在燃烧室中的驻留时间,增强燃料与来流气体的混合,实现稳定燃烧,以提高燃烧效率。在固体燃料超燃冲压发动机的研究中,由于凹腔结构简单,也采用该结构维持超声速来流下火焰稳定。能否通过在燃烧室中增加凹腔结构,以达到增强掺混效果,并提高燃烧效率,需要加以研究。

为了排除化学反应对掺混结果的影响,以及选取合适的计算量便于数值模拟,通常做法是进行不考虑化学反应的简化分析[8]。本文在壁面固体燃料长度固定不变的条件下,改变燃烧室凹腔深度,计算分析在相同超声速来流下,无化学反应时燃烧室内流场流动特点及掺混效果,主要从燃料与来流气体的掺混效率和燃烧室总压损失等方面,研究不同凹腔深度对超声速燃烧室工作性能的影响。

1 物理模型和计算方法

1.1 物理模型

典型的固体燃料超燃冲压发动机的燃烧室结构如图1所示[5]。燃烧室结构由3个部分组成,分别是火焰稳定凹腔段、等直段和扩张段。凹腔段用来产生回流增强混合维持燃烧;等直段用来防止固体装药表面的气流马赫数过高,以使超声速气流在扩张段遵照一定规律燃烧;扩张段用来维持超声速气流,避免因不断的热量和质量加入导致气流壅塞。

图1 典型固体燃料超燃冲压发动机燃烧室结构

本文为研究燃烧室内凹腔结构对超声速流动的影响,采用文献[6]中数值模拟燃烧室的物理模型。该物理模型将固体燃料超燃冲压发动机燃烧室结构简化为图2所示的二维轴对称结构模型,仅由凹腔段和等直段构成。计算模型尺寸为:燃烧室长Lc=152 mm,来流气体入口高H=32 mm,装药长度为整个燃烧室的长度,燃料入口沿燃料壁面加入燃烧室。

1.2 数值方法及边界条件

本文数值计算中,采用FLUENT®中基于密度的求解方法,该方法可提高在马赫数较大的情况下对激波等间断面的捕获率。控制方程的离散格式采用二阶迎风差分格式。湍流模型为标准k-ε模型。

图2 二维轴对称燃烧室物理模型

本文数值模拟方法的验证采用超声速后向台阶流动模拟,与Hartfield 等[18]的实验结果进行对比验证。超声速后向台阶的结构图3所示。该后向台阶的结构尺寸和边界条件如下:台阶高度h=3.18 mm,L1=4.6h,L2=9.05h,H=6.6h。进口和出口的边界条件为压力远场,上下为壁面设定为无滑移、绝热壁面。压力远场参数为Main=2,p=34.8 kPa,T0=167 K。湍流模型为标准k-ε模型。

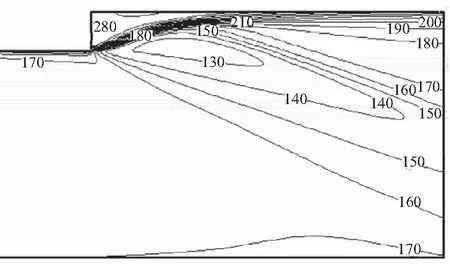

使用该超声速后向台阶构型的数值模拟结果与Hartfield应用PLIF测量的温度进行对比,流场内温度等值线分布如图4所示。图4说明实验结果和数值仿真结果吻合较好。随着流动膨胀流体温度降低,剪切层附近等值线密集,说明此处温度梯度较大。

图3 超声速后向台阶结构

由于本文主要研究燃烧室内流场的各项特性,故不考虑进气道的影响,燃烧室入口条件即为进气道出口的条件。参考Pei Xin yan等[19]有关固体燃料超燃发动机中燃烧室边界条件的设置,本文燃烧室数值模拟中各项边界条件参数设置如下:

(1)来流气体入口。燃烧室入口1为来流气体入口,采用压力进口边界条件。由于本文进行不考虑化学反应的分析,可将来流气体进行简化,假定为氧气O2。入口马赫数Main=2,入口总压p0=0.792 8 MPa,静压ps=0.103 2 MPa,总温T0=2 520 K。

(a)Hartfield PLIH测量

(b)FLUENT 标准k-ε模型

(3)燃烧室出口。燃烧室内为超声速流动,所有流动参数都从内部外推得到,燃烧室出口采用压力出口边界条件。

(4)壁面。壁面采用无滑移壁面、绝热、完全非催化壁面和零压力梯度条件。

(5)对称边界。数值模拟燃烧室结构采用轴对称结构。

由于燃烧室理论模型为轴对称结构,在数值模拟计算中取对称轴的一半区域进行计算。计算网格采用结构化网格,在壁面附近对计算网格进行了加密。主流区尺寸为152 mm×32 mm,网格数为1 000×200;凹腔区尺寸为76 mm×Dmm(D为不同结构凹腔的深度),网格数500×(D/0.15),近壁面处网格加密。

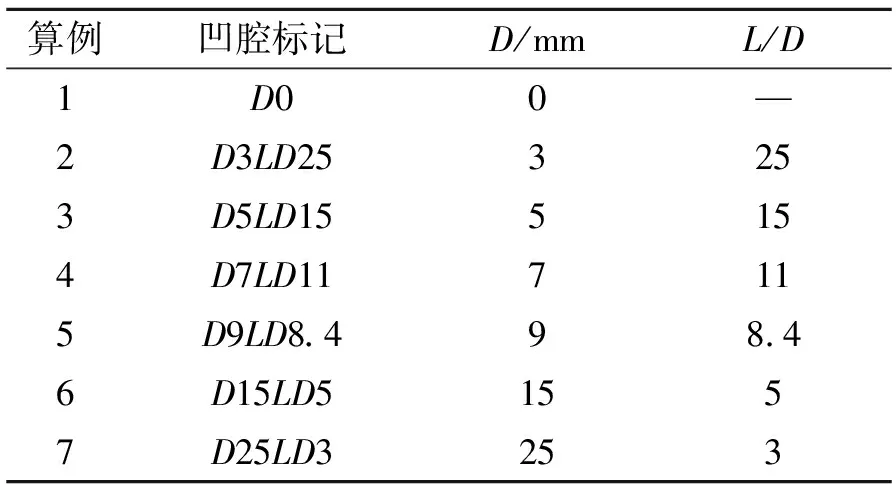

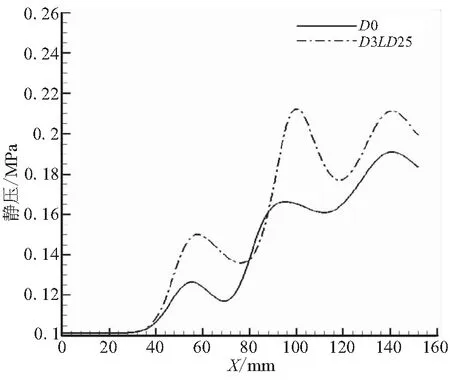

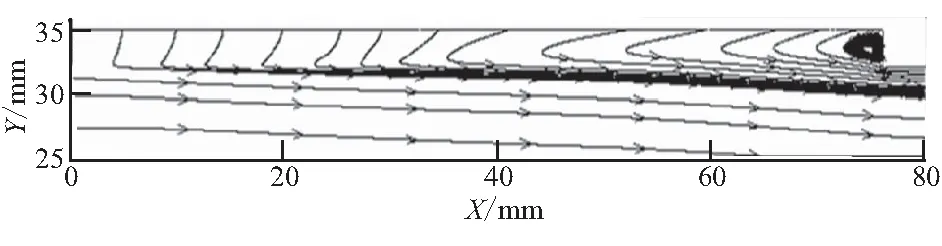

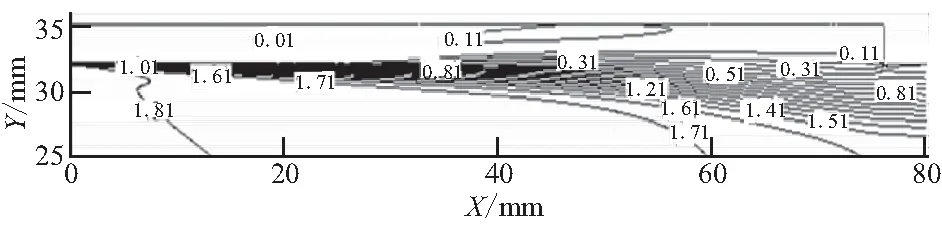

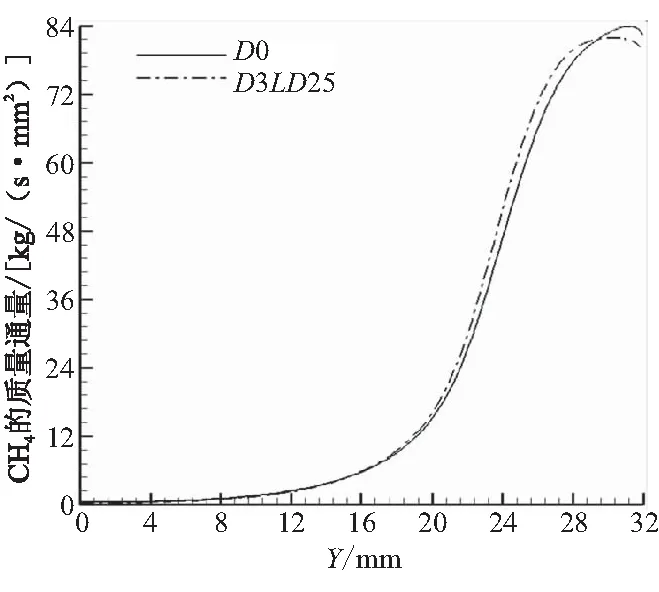

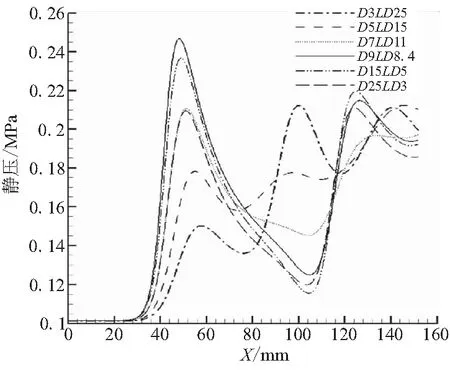

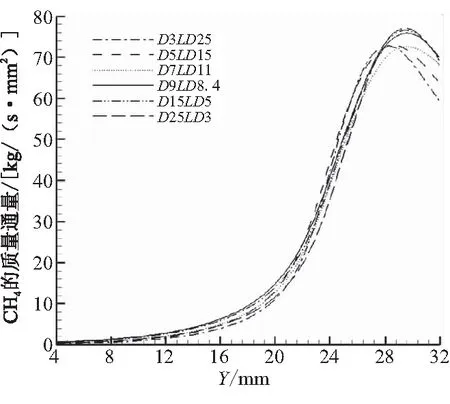

在壁面区结合壁面函数法(Wall functions)将壁面上的物理量与湍流核心区内待求的未知量直接联系起来。当y+<5时,所对应区域是粘性底层;当30 为了研究不同凹腔结构对燃烧室流场的影响,本文选取了燃烧室内无凹腔结构和燃烧室内6种不同长深比的凹腔结构进行对比研究。除了无凹腔结构的燃烧室,所有凹腔的长度L=76 mm,改变凹腔的深度D。为方便表述,将深度为a,长深比为b的凹腔标记为DaLDb。本文研究的7种不同算例如表1所示。 表1 7种算例信息汇总 为了对比无凹腔与有凹腔结构的燃烧室内流场特性,选取算例1和算例2进行对比分析,图5为算例1无凹腔结构(D0)和算例2有凹腔结构(D3LD25)燃烧室内静压分布云图。图5(a)中算例1燃烧室中压力变化不剧烈,形成较弱的压缩波或膨胀波;图5(b)中算例2燃烧室内流场有明显改变,有较强的波系出现。 (a)无凹腔结构 (b)有凹腔结构 图6为有无凹腔结构燃烧室内轴线处静压与马赫数的分布曲线。图6中的算例1无凹腔结构(D0)和算例2有凹腔结构(D3LD25)均出现压强沿轴向逐渐增加,马赫数沿轴向逐渐降低,这是由于沿燃烧室壁面有不断的侧面加质。凹腔前沿处入口气流流速减小,形成第一道压缩波(锥形激波),气流经过燃烧室壁面反射在凹腔后沿处形成膨胀波,即马赫数最低处(同时静压最高处)为第一道压缩波与膨胀波交汇处。 随后,在燃烧室壁面之间,再次反射形成第二道较弱的压缩波,即马赫数继续增大到峰值(同时静压继续减小至峰谷值),是膨胀波与第二道压缩波交汇处。由于燃烧室长度有限,波系在向下游的传播过程中被扫出燃烧室。由图6(a)可看出,算例2的燃烧室在轴向上静压分布曲线变化波动要比算例1的幅度更大,压力值也更大。同样,由图6(b)也可看出,算例2的燃烧室沿轴向的马赫数变化幅度比算例1的幅度更大。这是由于算例2的燃烧室中存在凹腔结构,说明凹腔对于超声速来流下燃烧室的内流场有明显的影响作用。 (a)静压分布曲线 (b)马赫数分布曲线 图7为算例2(D3LD25)的燃烧室中凹腔结构附近的流线及马赫数分布图。观察图7(a)可知,该燃烧室流场中有回流区的存在;同时,由图7(b)可看出,凹腔内的流速是亚声速的,这是由于凹腔内形成了亚声速的回流区。凹腔中形成的低速回流区可延长燃料气流在核心区的驻留时间,不断将壁面释放的燃料卷吸入回流区内,能够在很大程度上加强燃料与来流氧气的掺混、燃烧。这是燃烧室中有凹腔结构比无凹腔结构的明显优点。 (a)内流线分布图 (b)马赫数分布图 图8为算例1无凹腔结构燃烧室(D0)与算例2有凹腔结构燃烧室(D3LD25)中沿4个不同流向截面(截面坐标X分别为77、95、133、152 mm)上燃料气体CH4的质量通量分布曲线。该质量通量的表达式为 Jm=ρuftot (1) 式中ftot为CH4的质量分数。 图8中,算例1与算例2的燃料质量通量曲线均是由中心轴线处起逐渐增加,达到最高点后再逐渐减小至壁面处。可看出,燃烧室中燃料气体与来流气体由凹腔后缘(a)截面上流动掺混至出口位置(d)截面,在中心轴线位置附近的截面区域上,算例1(D0)与算例2(D3LD25)的燃烧室中燃料的质量分布几乎为零。这说明燃料还未扩散至中心轴线处。从中心轴线处随着径向距离的增加,有凹腔结构(D3LD25)的燃烧室中燃料气体的质量通量分布均略高于无凹腔结构(D0)的燃烧室。径向距离继续增加至靠近燃烧室壁面附近,有凹腔结构(D3LD25)的燃烧室中燃料气体的质量通量分布均低于无凹腔结构(D0)的燃烧室。这说明在有凹腔结构燃烧室中,燃料较多的扩散至中心区域附近,而无凹腔结构的燃烧室中燃料则大部分堆积在壁面附近区域,没有很好的向中心区域扩散。那么,有凹腔结构的燃烧室相对于无凹腔结构的燃烧室,燃料在向中心区域的流动扩散更好,起到了增强了燃料与来流气体尽可能多接触的作用,进一步说明了凹腔结构确实有增强燃料掺混的作用。由图8可知,随着轴向距离的增加,有无凹腔结构的燃烧室中,燃料均逐渐向中心轴线处扩散,且无凹腔结构燃烧室与有凹腔结构燃烧室中,在流向截面上燃料质量通量分布的差距逐渐缩小。 为了研究有凹腔结构燃烧室中凹腔对掺混效果的影响,对不同凹腔结构燃烧室的流场构成进行了分析。图9所示为6种不同凹腔结构燃烧室(算例2~7)沿轴向静压分布曲线。 (a)X=77 mm (b)X=95 mm (c)X=133 mm (d)X=152 mm 图9 燃烧室沿轴线上静压分布曲线 由图9可知,有凹腔结构的燃烧室中,虽然凹腔长深比发生变化,但流场的基本构成大致相同。同时可观察到,在6种凹腔结构燃烧室相似的流场结构中也存在着不同之处。随着凹腔长深比L/D的减小(即深度D的增大),燃烧室凹腔前缘处的第一道锥形激波位置向燃烧室入口靠近,但基本保持在相同的位置均位于凹腔附近。当凹腔长深比L/D=8.4时,第一道锥形激波距离燃烧室入口最近。随后,反射形成的膨胀波及较弱的锥形激波的位置都各自不同。不同凹腔长深比燃烧室轴线上静压变化的幅度也有很大区别,静压变化曲线的第一道波峰的高度,先是随着凹腔长深比L/D的减小(即深度D的增大)而逐渐增高,达到最高波峰的是凹腔长深比L/D=8.4时,接着长深比继续减小时,波峰的峰值没有继续增高反而降低了。静压曲线的峰值越高,曲线梯度越大,说明流场中压力变化越剧烈。图9中,凹腔长深比L/D=8.4的燃烧室中静压曲线的第一道峰值最高,说明该燃烧室凹腔结构附近的流场变化较大,凹腔产生的作用使得来流气体与燃料气体的掺混效果要优于另外5种不同凹腔结构的燃烧室。 图10为6种有凹腔结构燃烧室(算例2~7)中沿4个不同流向截面(截面坐标X分别为77、95、133、152 mm)上燃料气体CH4的质量通量分布曲线。图10中,6种有凹腔结构的燃烧室中燃料的质量通量分布曲线与图8中的曲线走势基本一致。在靠近中心轴线的位置附近,6种凹腔结构的燃烧室中燃料的质量通量分布几乎为零,说明燃料还为扩散至中心轴线处。随着径向距离的增加,燃料在流向截面上的质量分布也逐渐增大。观察可知,基本上算例5(D9LD8.4)的质量通量曲线最高,而算例7(D25LD3)的质量通量曲线最低。随着径向距离的继续增加至燃烧室壁面附近,算例5的质量通量曲线基本上均是最高的。这说明算例5的燃料扩散效果较好,在燃烧室中的扩散区域较大,没有大量堆积在壁面附近,可很好的与来流气体进行掺混。算例7的燃料扩散效果不好,大部分燃料都堆积在壁面附近,不能很好的和来流气体进行掺混。 (a)X=77 mm (b)X=95 mm (c)X=133 mm (d)X=152 mm 由图10可见,随着轴向距离的增加,6种有凹腔结构的燃烧室中,燃料均逐渐向中心轴线处扩散,在流向截面上各结构燃烧室中燃料质量通量分布的差距逐渐缩缩小。 本文研究的前提是不考虑化学反应,燃料主要以对流扩散的方式与来流气体进行混合。燃料的掺混效率指的是沿流向某一截面上燃料与来流气体的掺混程度。按照考虑化学反应时燃料CH4与氧气O2的当量比来定义燃料的掺混效率。那么,在燃烧室沿轴线方向的某一流向截面上,掺混效率ηm的定义表达式[20]如下: (2) 图11为7个算例燃烧室中沿流向10个流向截面(截面坐标X依次为70、77、86、95、105、114、124、133、143、152 mm)上燃料与来流气体的掺混效率分布曲线。由图11可知,无凹腔结构燃烧室的掺混效率最低,这说明燃烧室中的凹腔结构有增强燃料和来流气体掺混的效果。在6种有凹腔结构的燃烧室中,均在凹腔后缘处截面达到最大掺混效率。随着燃料质量的注入,燃烧室等直段处沿流向掺混效率逐渐减小。6种不同凹腔结构燃烧室的掺混效率在凹腔后沿位置的差别最大,随着等直段不断加入燃料质量,各算例对应位置截面上掺混效率的差别逐渐缩小。同时,由图11观察到,随着凹腔长深比L/D减小,即深度D增加,燃料与来流气体的掺混效率逐渐增大,当凹腔长深比L/D=8.4(即深度D=9 mm)时,燃烧室等直段部分的掺混效率基本上都是最大的,并在位于凹腔后缘X=77 mm处流向截面上掺混效率达到最大值81.36%。此时,若凹腔长深比L/D继续减小,燃料与来流气体的掺混效率不会继续增大,反而开始减小。同时,观察到在同一种结构的燃烧室中不同位置流向截面上的掺混效率也是随着轴向距离的增加而逐渐减小的。燃料与来流气体的掺混效率并不是随着凹腔长深比的变化单调递减或者递增的,必然存在一个最佳长深比(L/D)或者最佳长深比范围,使得燃料与来流气体的掺混效率最高。类比于国外有关液体燃料超燃冲压发动机燃烧室凹腔结构作用的研究中,Kyung Moo Kim等[15]数值模拟研究了液体燃料基于凹腔喷注的超声速燃烧过程,提出存在一个合适的凹腔尺寸,使得燃烧室的燃烧效率与总压损失平衡至最佳值。在研究的不同凹腔长深比的燃烧室结构中,得出结论是凹腔长深比L/D=8.4、深度D=9 mm时掺混效率最高。图9分析在该结构中燃烧室内凹腔附近流场压力变化剧烈,流场中波系与边界层相互作用更激烈,致使来流气体与燃料气体混合充分。同时,在该结构下,凹腔内形成的低速回流区对来流气体的卷吸效果最好,卷吸进更多来流气体与凹腔内的燃料气体进行充分混合,故掺混效果最好。 图11 不同结构燃烧室内掺混效率分布曲线 燃烧室内的凹腔结构可形成一个相对压降较小的稳定区,提供给燃料与来流气体混合燃烧。燃烧室流场中的总压损失主要是由激波引起的。图12所示为冷流无燃烧情况下,6种不同结构燃烧室(算例2~算例7)沿轴线方向5个流向截面(截面坐标X依次为77、95、114、133、152 mm)上的总压损失。定义的总压损失为 (3) 式中p0,x、p0,inlet分别为x截面处和入口处总压。 由图12可知,6种有凹腔结构燃烧室(算例2~7)的总压损失均是沿轴线方向逐渐增大的。燃烧室凹腔下游等直段5个径向位置截面上的总压损失,均随着凹腔长深比L/D的减小而增大,当凹腔长深比L/D=8.4(即深度D=9 mm)时,燃烧室等直段各处的总压损失达到最大,并在燃烧室出口处达到最大总压损失12.66%。当凹腔长深比L/D继续减小时,燃烧室等直段的总压损失不再继续增大,反而开始减小。这同样说明燃烧室出口总压损失并不是随着凹腔长深比单调变化的,这与燃料与来流气体掺混效率的变化规律很相似。图12说明,凹腔长深比L/D=8.4(即深度D=9 mm)时,燃烧室流场波系中激波的强度相对来说是最大的,这与图9所示其压力变化幅度最大结果也一致,故引起的总压损失也是在6种有凹腔结构中最大的。 燃烧室中合适的凹腔结构可提高燃料与来流气体的掺混效率,但也会带来很大的压力损失。所以,应权衡压力损失与燃料充分混合燃烧的效果,在给定前提条件下,使用不同的凹腔结构,优化压力损失与燃料混合效果平衡到最佳状态。 图12 不同凹腔深度燃烧室的总压损失曲线 (1)相比无凹腔的燃烧室,有凹腔的燃烧室内流场中激波强度更大。有凹腔结构的燃烧室中在凹腔内形成了亚声速回流区,凹腔在很大程度上加强燃料与来流气体的掺混。 (2)对比不同长深比凹腔结构的燃烧室,凹腔结构对燃料与来流气体的掺混效果有较大影响。同一凹腔结构燃烧室中凹腔后缘等直段的掺混效率,均随着轴向距离的增加而逐渐减小。在不同凹腔长深比的算例中,随着长深比L/D的减小(深度D逐渐增加),掺混效率先增大后减小,并在长深比L/D=8.4附近时达到最大值。凹腔内形成的低速回流区对来流气体的卷吸效果最好,达到较佳的掺混效果,存在一个最佳的凹腔结构,使得掺混效率达到最大值。 (3)虽然凹腔可起到增加燃料与来流气体掺混效率的作用,但随着燃料质量不断的注入,凹腔对增强掺混的效果会减弱,而且凹腔的存在也会一定程度上增大总压损失。在达到最佳掺混效率的带凹腔结构燃烧室中,其总压损失也是最大的。 参考文献: [1] 马岩,赵庆华,刘建全.固体燃料的超声速燃烧研究进展[J].飞航导弹,2009(10):59-63. [2] 刘萝威.一种新型高密度燃料在高速气流中的点火性能[J].飞航导弹,1997(10):36-39,43. [3] Witt M A.Investigation into the feasibility of using solid fuel ramjets for high supersonic / low hypersonic tactical missiles [R].ADA 214737. [4] Angus W J.An investigation into the performance characteristics of a solid fuel scramjet propulsion device[R].ADA 246486. [5] Ben-Yakar A,Natan B,Gany A.Investigation of a solid fuel scramjet combustor[J].Journal of Propulsion and Power,1998,14(4):447-455. [6] Ben-Yakar A,Hanson R K.Cavity flame-holders for ignition and flame stabilization in scramjet:an overview[J].Journal of Propulsion and Power,2001,17(4):869-877. [7] Jarymowycz T,Yang V,Kuo K.Numerical study of solid fuel combustion under supersonic crossflows [J].Journal of Propulsion and Power,1992,8(2):346-353. [8] Ben-Arosh R,Natan B,Spiegler E,et al.Mixing of supersonic airflow with fuel added along the wall in a sudden expansion chamber[J].AIAA/ASME /SAE/ASEE Joint Propulsion Conference and Exhibit,1997. [9] Ben-Arosh R,Natan B,Spiegler E,et al.Fuel-air mixing in solid fuel scramjet combustors [J].International Journal of Turbo and Jet Engines,1998,15:223-234. [10] Ben-Arosh R,Natan B,Spiegler E,et al.The reacting flowfield within a supersonic combustion solid fuel ramjet [R].AIAA 97-3119. [11] Ben-Arosh R,Natan B,Spiegler E,et al.Theoretical study of a solid fuel scramjet combustor[J].Acta Astronautica,1999,45(3):155-166. [12] Sun Bo,Wu Xiao-song,Xia Qiang,et al.Numerical analysis of solid fuel scramjet combustors[J].Computational Intelligence and Software Engineering,2009,Wuhan,China. [13] Shimon S,Gany A.Testing metalized solid fuel scramjet combustion[J].XVIII International Symposium on Air Breathing Engines,September 2-7,2007,Beijing,China. [14] 杨向明,刘伟凯,陈林泉,等.固体燃料超燃冲压发动机原理性试验研究[J].固体火箭技术,2012,35(3):39-44. [15] Kyung Moo Kim ,Seung Wook Baek and Cho Young Han.Numerical study on supersonic combustion with cavity-based fuel injection[J].International Journal of Heat and Mass Transfer,2004,47:271-286. [16] Gruber M R,Baurle R A,et al.Fundamental studies of cavity-based flameholder concepts for supersonic combustors[J].Journal of Propulsion and Power,2001,17(1):146-153. [17] Micka D J,Driscoll J F.Combustion characteristics of a dual-mode scramjet combustor with cavity flameholder[J].Proceeding of the Combustion Institute,2009,32:2397-2404. [18] Hartfield R J,Hollo S D,McDaniel J C.Planar measurement technique for compressible flows using laser-induced iodine fluorescence[J].AIAA Journal,1993,31(3):483-490. [19] Pei Xin-yan,Wu Zhi-wen,Wei Zhi-jun,et al.Numerical investigation on internal regressing shapes of solid-fuel scramjet combustor[J].Journal of Propulsion and Power,2013,29:1041-1051. [20] Rogers R C,Elizabeth H,Weinder H.Scramjet fuel-air mixing establishment in a pulse facility[J].Journal of Propulsion and Power,1993,9(1):127-133.1.3 算例汇总

2 计算结果与分析

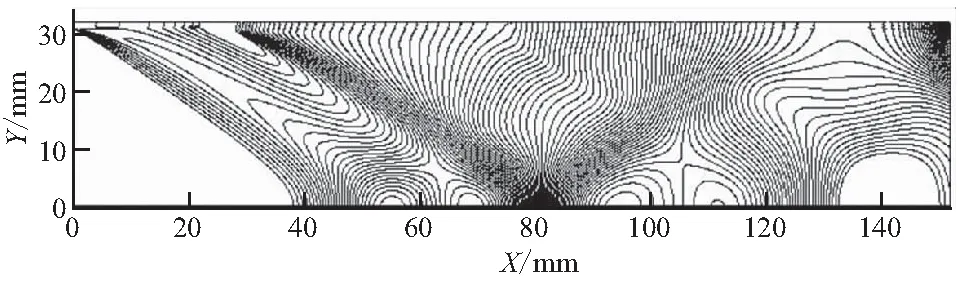

2.1 有无凹腔结构的燃烧室内流场特性分析

2.2 不同深度凹腔结构燃烧室内流场特性分析

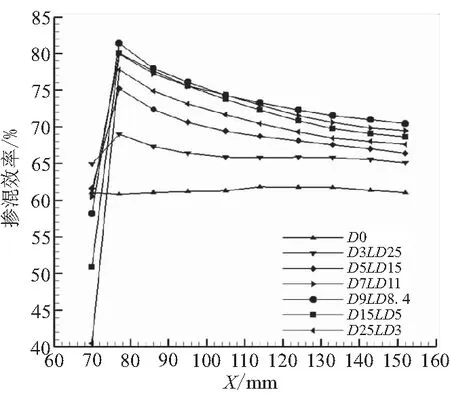

2.3 不同凹腔结构对燃烧室内掺混效率的影响

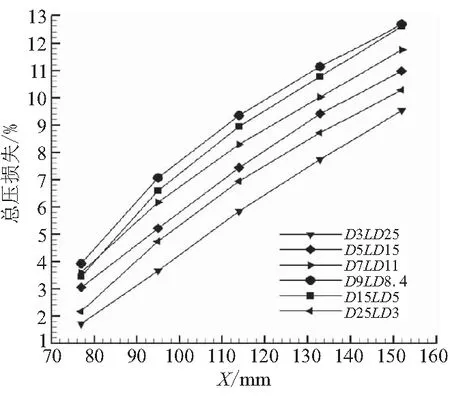

2.4 不同凹腔结构对燃烧室总压损失的影响

3 结论