二次进气固冲发动机补燃室粒子沉积数值模拟①

2014-03-15张志峰马岑睿张成涛

严 聪,张志峰,马岑睿,张成涛

(空军工程大学 防空反导学院,西安 710051)

0 引言

冲压发动机是通过吸收空气中的氧气进行二次燃烧的发动机,具有体积小、质量轻、速度快、射程远和机动性好的特点[1]。对于镁铝富燃料推进剂的固体火箭冲压发动机,涉及的关键技术有两个:一是冲压补燃室的掺混燃烧技术;二是补燃室壁面的防沉积技术。对于补燃室的掺混燃烧,国内外进行了大量的相关研究。研究表明[2-3],采用二次进气技术能大幅提升补燃室掺混和燃烧效率,相比普通的单次进气方案,二次进气方案可使燃烧效率提高12%左右,比冲提高15%左右。然而,对于补燃室中铝粒子燃烧时易结团、在与壁面相互碰撞过程中易出现沉积的问题,国内外研究相对较少。王希亮等[4]采用纯气相燃烧模型,根据流线图对某两侧进气的固冲发动机补燃室沉积进行了预测和试验研究;王德全等[5]采用基于随机轨道模型和动网格技术,对补燃室非稳态沉积进行了研究。可见,对于二次进气固冲发动机的补燃室沉积问题,还需重点探索研究。

本文通过对二次进气形式下的补燃室壁面粒子沉积进行了三维两相数值模拟,得到了沉积形成的机理和几个主要参数对沉积的影响规律,从理论上找到了降低粒子沉积的方法,为进一步试验研究提供了指导。

1 数值计算方法

1.1 计算模型

图1为补燃室结构简图,燃气由头部进入,空气采用二次进气结构。补燃室内径为100 mm,长度为1 200 mm,空气与燃气进气口直径均为30 mm,进气间距为140 mm,喷管长度为120 mm,喉径为50 mm,进气道周向夹角为90°,与轴向夹角为45°,冲压喷管收敛段收敛角为45°,扩张角为15°。

图1 补燃室结构简图

1.2 气相控制方程

气相控制方程采用多组分反应系统的雷诺平均N-S方程,方程形式如下式所示:

上式中各项的具体含义详见文献[6]。

1.3 随机颗粒轨道模型

对颗粒相运动过程,采用“随机轨道模型”进行模拟[7]。用拉格朗日法,在笛卡尔坐标系下,颗粒动力学方程为

计算中对所建立的三维两相湍流燃烧N-S方程采用有限体积法进行差分离散,扩散项采用中心差分格式离散,为获得较好的稳定性,对流项采用一阶格式离散,采用标准的压力插值格式,应用SIMPLE算法对离散方程进行求解。

1.4 湍流及燃烧模型

湍流模型采用标准k-ε两方程模型[8]; 气相燃烧模型采用涡耗散模型[9]。 颗粒相主要考虑碳颗粒、铝颗粒及氧化铝颗粒。其中,碳颗粒燃烧模型借用FLUENT自带的煤粉燃烧的多步焦炭反应模型。涉及的颗粒表面反应如下:

C(s)+2O2=2CO

C(s)+CO2=2CO

铝颗粒的燃烧模型采用蒸发扩散燃烧模型。铝颗粒表面覆盖有熔融的金属氧化物。因此,铝颗粒的点火与燃烧过程主要和表面金属氧化膜的去除有关。在本文计算中,假定初始颗粒相为铝与氧化铝的混合物,采用铝的蒸发扩散燃烧模型描述铝粒子燃烧,认为铝颗粒以球形液滴喷入补燃室,蒸发温度为2 320 K,铝和氧反应速率无限大,生成物全部是Al2O3。

1.5 粒径分布模型

由于粒子本身物理性质的差异及补燃室内温度分布不均,处于不同温度的粒子所呈现的物理形态各不相同。本文在确定粒子沉积模型时,将铝及氧化铝考虑为液滴,将碳粒子考虑为固态粒子。

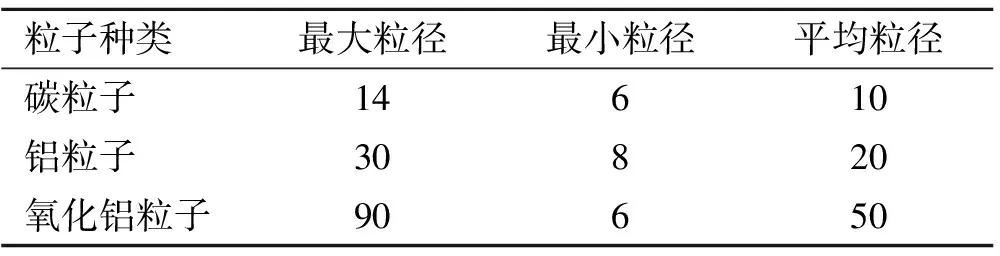

铝粒子的粒径是由推进剂浇铸时粒度级配决定的;碳颗粒的燃烧产物是气相,本身不易结团,故而粒径相对较小;至于氧化铝颗粒,一部分在燃气发生器中产生,其余的在补燃室中产生,由于铝颗粒的燃烧产物容易结团,所以氧化铝颗粒的粒径分布比较复杂。3类粒子的分布形式均为Rosin-rammler,分布参数为3.5。具体的粒径情况见表1。

表1粒子粒径分布

Table1Particlediameterdistributionμm

粒子种类最大粒径最小粒径平均粒径碳粒子14610铝粒子30820氧化铝粒子90650

1.6 颗粒部分沉积模型

根据沉积过程中粒子与壁面作用类型的不同,将沉积过程分为初期沉积及动态沉积。初期沉积是指从发动机点火开始到内壁面温度达到沉积物熔点前的沉积过程;动态沉积是指当壁面温度达到沉积物熔点时,沉积物在粒子撞击及燃气吹除作用下的动态变化过程。鉴于动态沉积过程异常复杂,需要考虑众多不确定因素,本文在研究时只考虑初期沉积。在初期沉积过程中,液滴态的铝和氧化铝与壁面撞击存在粘附与飞溅两种形式,固态碳粒子与壁面撞击存在粘附与反弹两种形式。

对于铝和氧化铝液滴,出现粘附还是飞溅主要由液滴的入射能量决定。Mundo提出的Splash模型与实际情况吻合较好,此模型采用无量纲变量K作为衡量粘附与反弹的临界值:

K=Oh×Re1.25

式中Re为Reynolds数;Oh为Ohnesorge数,均为液滴状态的函数。

试验结果表明,由沉积向飞溅转换的K值为57.7。对于固态碳粒子,其撞壁后的状态主要由壁面的物质结构强度及温度决定。当采用钢壳体作为壁面材料时,主要取决于颗粒与壁面之间的温度关系。当颗粒温度低于壁面温度时,粘附形成沉积;当颗粒温度高于壁面温度时,则发生反弹。粒子的沉积模型判断准则[10-11]如表2所示。其中,K为液滴状态参数的函数;Tp表示颗粒相温度;Tw表示补燃室内壁面温度。

表2 粒子沉积模型

1.7 边界条件及初始条件

模拟的发动机工作状态:飞行高度10 km,马赫数2.8,空气在进气道中通过3个斜激波和1个正激波进入补燃室。空气进气流量2 kg/s,总温573 K。富燃燃气流量按空燃比10设计,总温2 100 K,由热力计算所得。

2 算例验证

本文以国防科技大学王德全的计算和试验结果为依据,对选用的粒子沉积模型进行了验证。

图2给出了原算例、试验结果及本文数值模拟结果。其中,数值模拟图中颜色值代表壁面的单元面积质量沉积速率。

图2 壁面沉积分布数值模拟及沉积试验结果

从图2可看出,本文的数值模拟结果(左下图)与试验和计算结果基本吻合,沉积的主要部位都是掺混区两进气道之间的区域、进气道下游区域和冲压喷管附近区域,在掺混区的进气道之间尤为明显。由此可见,本文采用的粒子沉积模型能够较好地符合实际试验结果,可用于后续开展沉积的数值模拟研究。

3 计算结果分析

3.1 空燃比影响

图3给出了空燃比f为5和15时3类粒子的沉积分布图。从图3中可看出,当空燃比较小时,粒子沉积分布的位置较为靠后,主要集中在二次进气道下游及冲压喷管的收敛段,随着空燃比的增大,粒子的沉积区域有一个较明显的前移。同时,碳粒子由于粒径较小,沉积分布几乎遍布补燃室壁面。铝粒子相比碳粒子粒径有所增大,沉积分布出现集中的趋势。

(a)碳粒子

(b)铝粒子

(c)3种粒子

图4给出了粒子平均沉积量随空燃比的变化。此处平均沉积量:

由图4可见,前期空燃比的增大,使更多可燃粒子参与燃烧反应,粒子总量迅速降低;随着空燃比进一步增大,空气过量,补燃室内旋涡的作用,又使粒子的沉积量增大。

3.2 进气间距影响

进气间距定义为一次进气道与二次进气道出口面中心之间的距离。本文研究了进气间距从90 mm变化到240 mm时3类粒子的沉积情况。

图4 粒子平均沉积量随空燃比变化

数值模拟显示,随着进气间距增大,二次进气道后移,在二次进气道附近区域的沉积也随之后移,而一次进气道下游区域及冲压喷管的沉积位置则变化不大。图5给出了粒子平均沉积量随进气间距的变化。从图5可看出,随进气间距增大,粒子平均沉积量的变化较复杂,其结果受到旋涡强度和颗粒燃烧效率的共同作用。在大多数情况下,旋涡强度对粒子沉积的影响程度要比燃烧效率对粒子沉积的影响程度大。

图5 粒子平均沉积量随进气间距变化

3.3 流量分配比影响

流量分配比定义为总进气流率保持不变的情况下,一次进气道和二次进气道的空气质量流率之比。本文研究了流量分配比从1变化到4时两类粒子的沉积情况。数值模拟显示,随流量分配比增大,2次进气道之间的沉积逐渐增大,二次进气道下游区域的沉积量逐渐减少,尾喷管的沉积量变化不大。

图6给出粒子平均沉积量随流量分配比变化。从图6可看出,随流量分配比增大,粒子的平均沉积量呈逐渐增大趋势。综合颗粒的燃烧效率及补燃室内的旋涡分布情况可看出,流量分配比对粒子沉积的影响主要是通过进气道旋涡来实现。

图6 粒子平均沉积量随流量分配比变化

4 结论

(1)空燃比对沉积的影响分为两段:空燃比较小时,处于燃烧控制段;空燃比较大时,处于旋涡控制段。

(2)进气间距对粒子沉积的影响主要是通过中心旋涡的作用。

(3)流量分配比增大,沉积区域变化不大,但沉积量却不断增加。

参考文献:

[1] 张炜,朱慧,方丁酉.冲压发动机发展现状和关键技术[J].固体火箭技术,1998,21(3):26-32.

[2] 董岩,余为众,吕希诚.固体火箭冲压发动机二次燃烧室流场数值计算和试验研究[J].推进技术,1995,20(1):27-32.

[3] Stowe R A.Performance prediction of a ducted rocket combustor[D].University of Laval,2001.

[4] 王希亮,孙振华,周磊,等.某两侧进气固冲发动机补燃室沉积研究[J].弹箭与制导学报,2011,31(2):139-141.

[5] 王德全,夏智勋,胡建新.固冲发动机补燃室非稳态沉积过程分析[J].固体火箭技术,2011,34(1):52-55.

[6] 胡建新.含硼推进剂固体火箭冲压发动机补燃室工作过程研究[D].长沙:国防科技大学,2006.

[7] 赵坚行.燃烧的数值模拟[M].北京:科学出版社,2002.

[8] Shih T H,Liou W W,Shabbir A,et al.A newk-ωeddy-viscosity model for high reynolds number turbulent flows-model development and validation[J].Computers Fluids,1995,24(3):227-238.

[9] 沈学会,陈举华.湍流流动及燃烧模拟研究进展[J].冶金能源,2006,25(3):16-20.

[10] Mundo C,Sommerfeld M.Droplet-wall collisions:experimental studies of deformation and breakup process[J].Int.J.Multiphase Flow,1995,21(2):151-173.

[11] 闫洁,李文春,樊建人,等.绕流中颗粒与柱体碰撞和磨损的直接数值模拟[J].浙江大学学报(工学版),2007,41(4):51-55.