带平衡阀的挖掘机行走马达液压制动特性

2014-03-14汤何胜訚耀保杜广杰

汤何胜,訚耀保,杜广杰

(1.同济大学 机械与能源工程学院,上海 200092;2. 杭州力龙液压股份有限公司,杭州 310027)

0 引言

挖掘机下坡行驶时,因大惯性负载而引起行走马达超速运转,导致挖掘机出现滑移现象。由于行走马达超速运转,液压泵供油不及时,容易发生吸空现象,降低行走马达工作性能。为了避免挖掘机发生超速溜坡事故,挖掘机行走液压回路必须安装带有平衡阀的行走马达,该马达具有下坡限速和停车制动功能,防止马达运转超速和吸空。在复杂工况下,马达液压制动产生较大压力冲击,影响马达使用寿命,马达液压制动稳定性与平衡阀有关,平衡阀的换向性能是影响行走马达液压制动特性的主要因素[1]。Carlson,Peder Pedersen等[2-3]利用平衡阀控制循环泵的能量与流量平衡,对液压系统进行优化控制,提高液压泵的能量利用率,降低热量损失。陈晋市,瞿爱琴等[4-5]分析平衡阀对起重机起升系统抖动现象的影响因素,改善起升系统抖动现象的措施,提出一种行走车辆全液压制动系统主要元件参数的计算方法。李壮云等[6]围绕平衡阀的先导压力过高以及能量损失过大等实际问题,提出一种带压力补偿的平衡阀结构,并对该阀进行静态和动态特性分析。许益民,李鄂民等[7-8]分析超越负载工况下液压马达的两种传动方式, 深入探讨马达制动回路的典型故障机理以及液压制动方法,并提出消除制动故障的解决方案。顾临怡,张红军等[9-10]分析大惯性负载的起制动平稳性问题以及超越负载问题,提出一种泵控马达和阀控缸系统的液压平衡方法,实现大惯性负载的平稳制动。

带平衡阀的行走马达具有限速和闭锁功能,可有效地避免行走马达液压制动失效或油管破裂问题,提高马达的工作可靠性和安全性[11-12]。为了克服复杂工况下马达液压制动过程所引起的压力冲击、流量损失,本文设计出一种具有单向阀以及节流孔结构的平衡阀,分析带平衡阀的马达液压制动特性以及减少压力冲击的措施。

1 结构与工作原理

1.1 所研制的平衡阀结构

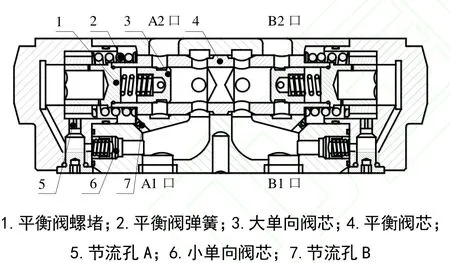

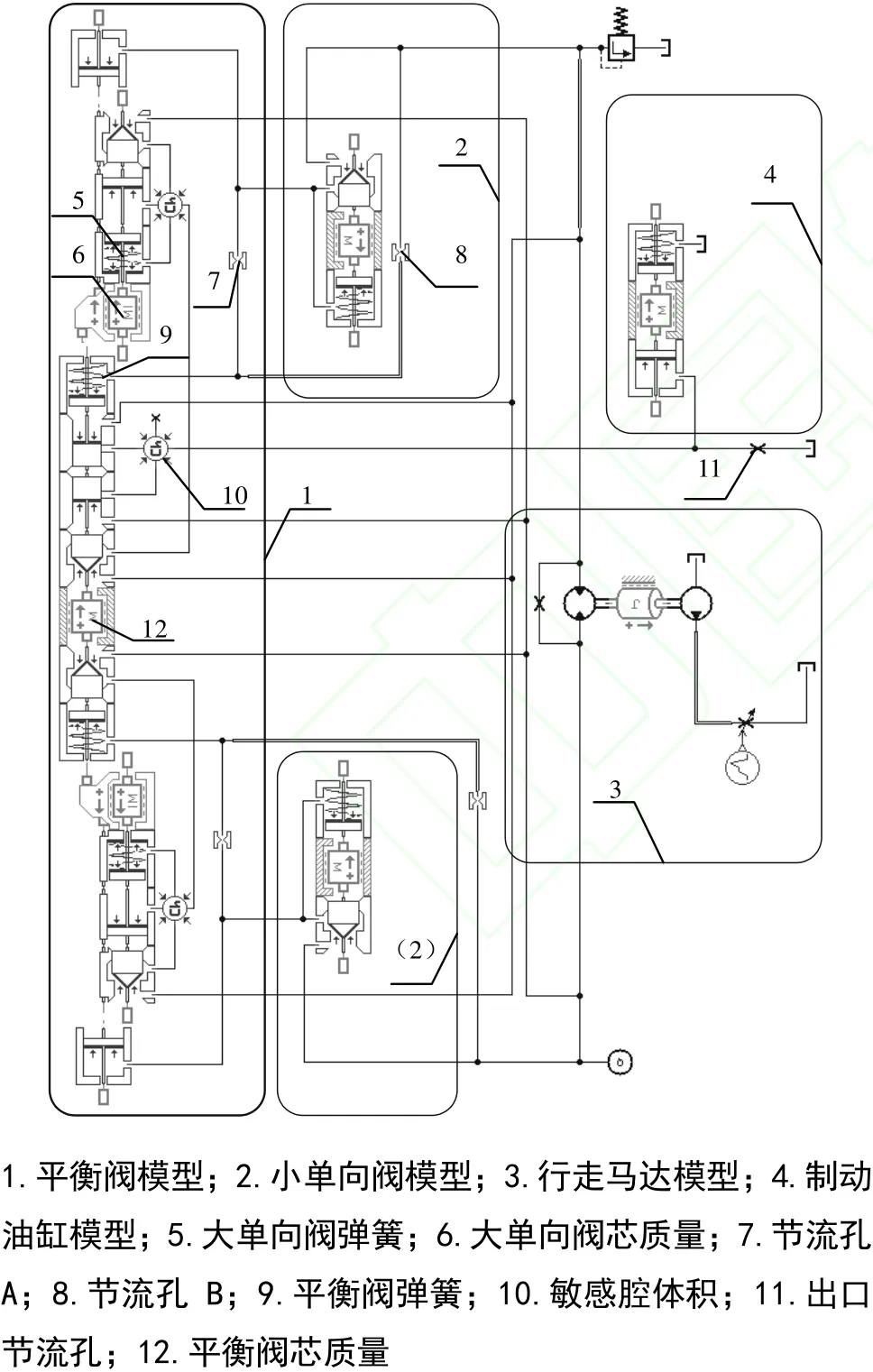

如图1所示为平衡阀结构图。该阀结构包括平衡阀螺堵1、平衡阀弹簧2、大单向阀芯3、平衡阀芯4、节流孔A、小单向阀芯6以及节流孔B。

图1 平衡阀结构图Fig.1 The structure diagram of balance valve

该阀主要结构特点是平衡阀芯内设置大单向阀芯,减少平衡阀芯回位时系统压力冲击。当平衡阀的A1口接通高压油,大单向阀芯向左移,高压油到达A2口。同时,高压油经小单向阀芯到达平衡阀芯左端环形腔,推动平衡阀芯右移,平衡阀的B2口接通低压油,通过平衡阀芯到达 B1口,与油箱连通。当平衡阀的A1口与高压油断开,大单向阀和小单向阀芯处于回位阶段,平衡阀芯向中位移动,平衡阀的中位油腔与马达的制动油缸相连,实现行走马达的液压制动功能。

1.2 带平衡阀的行走马达工作原理

图2所示为带平衡阀的行走马达工作原理图。初始状态下,平衡阀3不接高压油时,平衡阀处于中位,制动油缸1内部油液经平衡阀的C1和C2口到达出口节流孔5与油箱连通。当平衡阀3接通高压油时,平衡阀处于左位,液压泵4的高压油经平衡阀的A1和A2口与行走马达2相连通,且高压油经平衡阀A1和C2口与制动油缸1相连通;行走马达的出口油液经平衡阀的B1和B2口与安全阀6相连通。如果行走马达遇到下坡行驶时,液压泵供油不及时,平衡阀的进口压力减小,促使平衡阀芯返回中位,制动油缸的高压油经平衡阀到达出口节流孔与油箱连通,该过程实现马达液压制动功能。

图2 带平衡阀的行走马达工作原理图Fig.2 The working principle diagram of traveling motor with a balance valve

2 数学模型

2.1 平衡阀

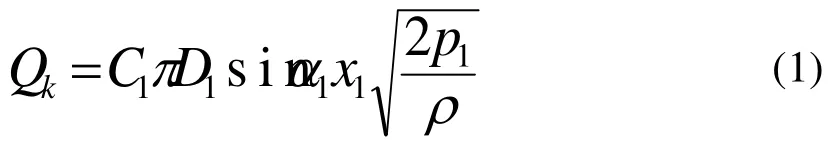

平衡阀的出口压力为零,则阀口流量方程为:

式中:C1为大单向阀阀口流量系数;D1为大单向阀孔径,mm;x1为大单向阀开口量,mm;α1为平衡阀芯锥度,ρ为油液密度,p1为进口压力,MPa。

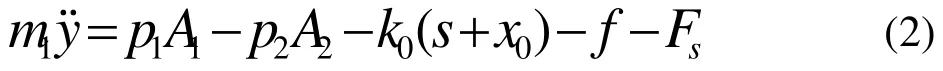

平衡阀芯的受力平衡方程为:

式中:m1为平衡阀芯质量,kg;p2为小单向阀出口压力,MPa;A1为平衡阀芯作用面积,m2;A2为大单向阀芯作用面积,m2;k0为弹簧刚度,N/mm;x0为弹簧预压缩量,mm;s为平衡阀芯行程,mm;f为平衡阀芯所受摩擦力,N;Fs为稳态液动力,N。

2.2 行走马达

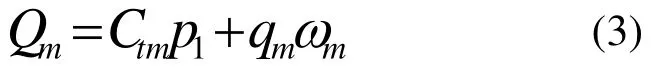

行走马达的泄漏流量与平衡阀的进口压力有关,马达的流量方程为:

式中: Ctm为行走马达的总泄漏系数; qm为马达排量;ωm为液压马达转速,r/min。

马达的负载力矩平衡方程为

式中:Jt为负载转动惯量,kg.m2;Bt为阻尼系数;TL为变负载力矩。

3 理论结果及其分析

图3 带平衡阀的液压马达系统模型Fig.3 The system model of traveling motor with a balance valve

型主要包括行走马达模型、小单向阀模型、平衡阀模型和制动油缸模型。其中,平衡阀模型1设置大单向阀模型,且平衡阀模型与制动油缸模型之间存在死腔容积,等效为敏感腔体积10。行走马达的液压制动特性不仅与负载压力有关,平衡阀的结构尺寸影响行走马达液压制动特性,具体结构参数,如表1所示。因此,本节将主要分析平衡阀和大单向阀的阀芯锥度、节流孔直径、敏感腔体积、弹簧刚度以及阀芯质量对行走马达液压制动特性的影响。

表1 平衡阀的结构参数Table 1 Structure parameters of balance valve

3.1 阀芯锥度的影响

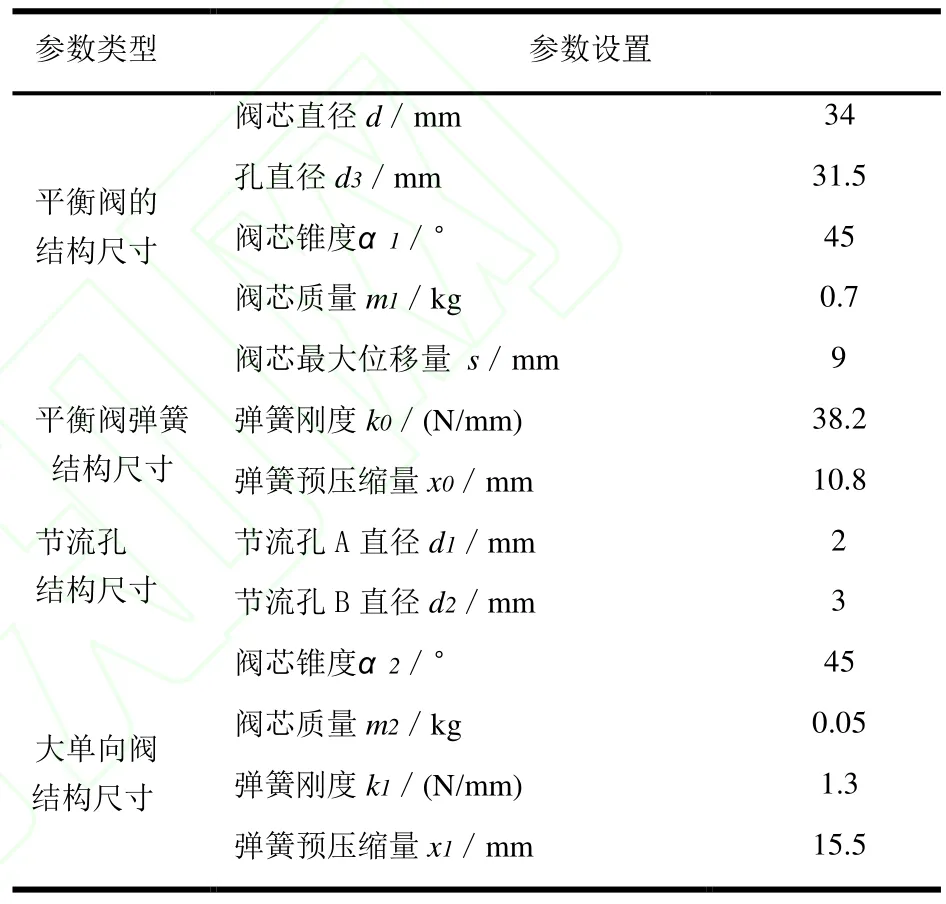

平衡阀芯锥度 α1为20°和45°,大单向阀芯锥度α2为20°和45°。图4为不同阀芯锥度对马达液压制动特性的影响。

当 α1为45°,α2为45°时,平衡阀接通高压油,平衡阀芯在0~2s处于左位,马达压力为1.3MPa,亦为平衡阀的最低开启压力;在2s~3.2s内,平衡阀未接通高压油,平衡阀芯向中位移动,马达处于液压制动阶段,存在压力振荡现象,液压制动时间为1.2s;3.2s之后,平衡阀芯处于中位,马达压力为0.56MPa。当α1为45°保持不变,制动压力时间随α2减小而增大,其原因是大单向阀芯锥度越小,背压作用越大,延长液压制动时间。当α2为45°保持不变,在2~3.2s内,随着α1减小,压力振荡越激烈,其原因是平衡阀的背压随平衡阀芯锥度减小而增大,影响平衡阀的工作稳定性,增加马达压力超调量。因此,阀芯锥度是影响平衡阀换向性能的主要因素,合理设置阀芯锥度,改善平衡阀的工作稳定性,减少马达压力振荡。

图4 不同阀芯锥度下马达空载压力冲击曲线Fig.4 No-load pressure shock curve of motor in different conical angle of spool

3.2 节流孔直径的影响

节流孔A直径d1为1mm和2mm,节流孔B液阻直径d2为1mm和3mm。图5为不同节流孔直径对马达液压制动特性的影响。

图5 不同节流孔直径下马达空载压力冲击曲线Fig.5 No-load pressure shock curve of motor in different diameter oforifice

当 d1为 2mm,d2为 3mm时,平衡阀在 0~2s处于开启状态,马达压力为 1.2MPa;平衡阀芯在2s~3s向中位移动,马达处于液压制动阶段,存在压力振荡,液压制动时间为1s;3s之后,平衡阀芯处于中位,马达压力为0.4MPa。当d2为3mm时,在2~6s之间,随着d1减小,压力振荡越大,延长液压制动时间,其原因是节流孔直径d1减小,液阻增加,降低平衡阀的工作稳定性,压力振荡越大。当d1为2mm保持不变,制动压力时间随d2减小而减小,其原因是节流孔直径d2越小,平衡阀背压越大,平衡阀芯无法返回中位,缩短液压制动时间。因此,节流孔直径不宜过小,否则延长马达制动时间,增大压力超调量,降低液压制动性能。

3.3 敏感腔体积的影响

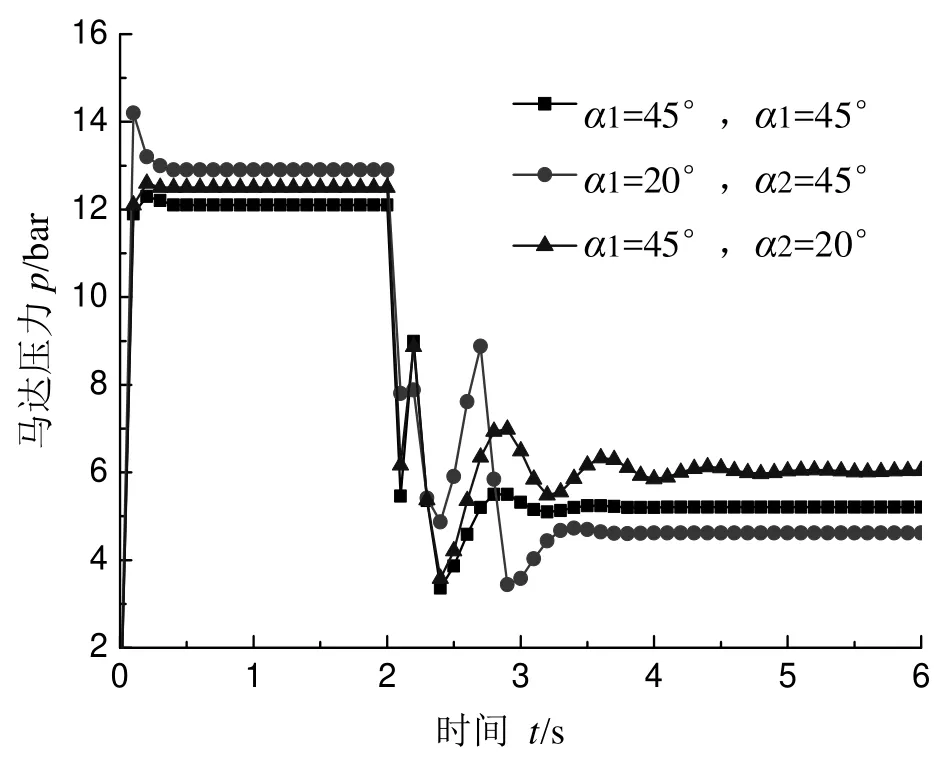

敏感腔体积 V为5cm3、25cm3和50cm3。图6为不同敏感腔体积对马达液压制动特性的影响。

不同敏感腔体积对马达制动压力时间的影响较小。当敏感腔体积V为5cm3时,平衡阀在0~2s处于开启状态,马达压力为1.2MPa;在2s~3s内,平衡阀芯向中位移动,马达处于液压制动阶段,存在压力超调量,制动压力时间为1s;3s之后,平衡阀芯处于中位,马达压力为0.5MPa。

图6 不同敏感腔体积下马达空载压力冲击曲线Fig.6 No-load pressure shock curve of motor in different diameter sensitive volume

3.4 阀芯质量的影响

图7 不同阀芯质量下马达空载压力冲击曲线Fig.7 No-load pressure shock curve of motor in different spool mass

这里讨论平衡阀芯和大单向阀芯质量在三种情况下对马达液压制动特性的影响。工况1.平衡阀芯质量m1为0.7kg、大单向阀芯质量m2为0.05kg;工况2. m1为0.7kg、m2为0.5kg;工况3. m1为3.0kg、m2为0.05kg。图7为不同阀芯质量对马达液压制动特性的影响。

不同阀芯质量对马达制动压力时间的几乎没有影响。平衡阀在 0~2s处于开启状态,马达压力为1.2MPa;平衡阀在2s~3s向中位移动,马达处于液压制动阶段,受到系统压力冲击的影响,存在压力振荡,制动压力时间为1s;3s之后,平衡阀芯处于中位,马达压力为0.5MPa。

3.5 弹簧刚度的影响

平衡阀弹簧刚度k1为38.2N/mm和50.2N/mm,单向阀弹簧k2为1.3N/mm和1.5N/mm。图8为不同弹簧刚度对马达液压制动特性的影响。

图8 不同弹簧刚度下马达空载压力冲击曲线Fig.8 No-load pressure shock curve of motor in different spring stiffness

当k1为38.2N/mm,k2为1.3N/mm时,平衡阀在0~2s处于开启状态,马达压力为1.2Mpa;平衡阀芯在 2s~2.5s向中位移动,马达处于液压制动阶段,存在压力振荡,制动压力时间为 0.5s;2.5s之后,平衡阀芯处于中位,马达压力为0.3MPa。当k2为1.3N/mm时,在2~6s内,马达压力随着k1减小而增大,延长液压制动时间,其原因是平衡阀芯所受液压力随平衡阀弹簧刚度减小而增大,降低平衡阀的工作稳定性,延长液压制动时间。当 k1为38.2N/mm时,在2~6s内,马达压力随k2增加而增大,增加液压制动时间,其原因是大单向阀刚度越大,大单向阀芯开启越困难,降低平衡阀芯的复位速度和稳定性,延长液压制动时间。

4 试验结果及其分析

将所研制的新型平衡阀和液压马达(KYB/MAG-170VP-3800E)组合后,在 250KW 液压泵/马达综合性能试验台上进行带平衡阀的行走马达特性试验。本次试验主要测试平衡阀对马达的液压制动特性的影响,试验平台包括控制电机,液压泵(Rexroth/A11VO146R2)、加载马达(Rexroth/A2F 107R2),被试液压马达,集成式操作台架和一台配有数据采集卡及端子板的计算机,并安装有控制软件和图像处理软件。

4.1 试验方法

为了测试行走马达的液压制动特性,行走马达的空载压力冲击试验需满足以下试验要求:①在平衡阀的性能试验中,选择带平衡阀的行走马达。②平衡阀在 0~2s处于开启状态,马达的加载压力为1.5MPa,马达转速为 1500rev/min。平衡阀在 2~4s处于中位,马达压力为空载压力,马达处于液压制动阶段。③根据上述试验步骤,反复测试1min,记录马达的冲击压力数据。

4.2 试验结果分析

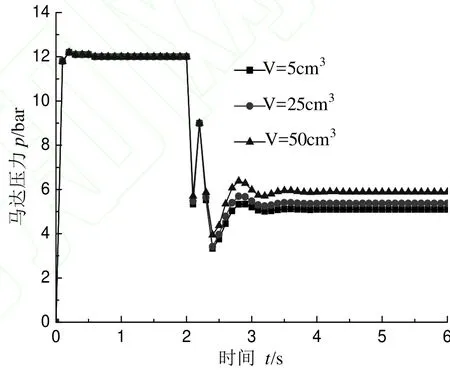

图9为实际工况下马达的空载压力冲击曲线。

图9 实际马达空载压力冲击曲线Fig.9 The practical no-load pressure shock curve of motor

实际工况下,平衡阀芯在0~1.6s处于左位,马达压力为1~1.2MPa,亦为平衡阀的实际最低开启压力;在1.6s~2.4s,平衡阀芯向中位移动,马达处于液压制动阶段,存在压力振荡,液压制动时间为0.8s;2.4s之后,平衡阀芯处于中位,马达压力为1MPa。试验结果表明,在0~1.6s和2.4~4s内,忽略马达压力因内部系统管阻所产生的差异性,马达压力的仿真结果与试验结果基本吻合。但是,理论模型中马达在2~2.2s处于液压制动阶段,响应时间为0.2s,而实际工况下马达在1.6~2.4s处于液压制动阶段,响应时间为 0.8s,与仿真结果相比,实际压力制动时间提前 0.4s,液压制动时间多 0.6s。其原因是平衡阀芯与阀体之间以及大单向阀芯与平衡阀芯之间均为间隙配合,存在泄漏流量,马达压力制动时间提前。平衡阀芯与阀体之间的摩擦阻力影响平衡阀的工作稳定性,延长液压制动时间。因此忽略系统管阻、摩擦阻力及配合间隙的影响,仿真结果与试验结果相吻合。

5 结束语

(1)平衡阀和大单向阀的阀芯锥度、节流孔直径、阀芯质量、敏感腔体积以及弹簧刚度等结构参数影响马达液压制动特性。阀芯锥度、节流孔直径以及弹簧刚度对马达液压制动特性的影响最大。

(2)平衡阀内部合理设置单向阀芯锥度以及平衡阀芯两端的节流孔直径,可降低阀口的压差,改善平衡阀的工作稳定性,降低马达压力超调量和液压制动时间,提高马达的使用寿命。

(3)实际马达液压制动时间提前,且液压制动时间延长。实际工况下平衡阀芯受摩擦阻力及配合间隙的影响,降低平衡阀的工作稳定性,延长马达液压制动时间。

[1] 王益.车辆及各种行走机械用液压传动与控制技术的发展趋势[J].工程机械与维修,1997(5):22-24.Wang Yi. The trend of development on various walking machinery hydraulic transmission and control technology[J]. Construction Machinery & Maintenance, 1997(5):22-24.

[2] Carlson. Pump energy and flow balance analysis[J]. Heat,Piping Air Cond, 1982(10):71-74,79-84.

[3] Peder Pedersen. Strategies for stabilization of flow control system with counter Balance Valves [M]. Fluid Power Net International, 2000.

[4] 陈晋市,刘昕晖,王同建,等.平衡阀对起重机起升系统抖动现象的影响因素[J].中国工程机械学报,2010(8):47-50.Chen Jin-shi, Liu Xi-hui, etc. Effects of balancing valves on shaking from crane lifting systems [J]. Chinese Journal of Construction Machinery, 2010(8):47-50.

[5] 瞿爱琴,王同建,宁悦.行走机械全液压制动系统的设计[J].吉林大学学报(工学版),2002,32(3): 71-74.Qu Ai-qin, Wang Tong-jian, Ning Yue. Design of mobile hydraulic braking system [J]. Journal of Jilin University(Engineering and Technology Edition), 2002, 32(3):71-74.

[6] 廖义德,李壮云.带压力补偿平衡阀的设计及性能研究[J].锻压装备与制造技术.2003(3):23-24.Liao Yi-de, Li Zhuang-yun. Design& characteristic research on balancing valve with pressure compensation[J].China Metal forming Equipment &Manufacturing Technology, 2003(3):23-24.

[7] 许益民,刘建军,刘汉桥等.液压制动回路的典型故障及其解决方法[J].液压与气动.2006 (4):79-80.Xu Yi-min, Liu Jian-jun, Liu Han-qiao,etc. The typical failure of hydraulic motor braking circuit and Its Solution[J].CHINESE HYDRAULICS & PNEUMATICS,2006(4):79-80.

[8] 李鄂民.卷扬液压马达对超越负载的平衡与制动[J].起重运输机械. 2006 (11):54-57.Li E-min. Balancing and braking of winding hydraulic motor under over-running load [J]. Hoisting and Conveying Machinery, 2006 (11):54-57.

[9] 顾秦怡,谢英俊,王庆丰.工程机械大惯性负载起制动平稳性的研究[J].工程机械, 2001(2):28-31.Gu Qin-yi, Xie Ying-jun, Wang Qing-feng. General discussion about stability in the starting/braking of construction machinery with high inertia load[J].Construction Machinery and Equipment, 2001(2): 28-31.

[10] 张红军,魏永辰,吴耀辉等.工程机械中负值负载的液压平衡与限速[J].液压气动与密封, 2008(3):42-45.Zhang Hong-jun, Wei Yong-chen, Wu Yao-hui, etc.Hydraulic balancing and limiting speed of overrunning load in construction machinery and equipment [J].Hydraulic Pneumatics & Seals, 2008 (3): 42-45.

[11] 訚耀保. 极端环境下的电液伺服控制理论及应用技术[M]. 上海:上海科学技术出版社, 2012: 211-213.

[12] 赵丁选,马铸,杨力夫.工程车辆液力机械传动系统的动力性分析[J].中国机械工程,2001(8):948-951.Zhao Ding-xuan, Ma Tao, Yang Li-fu. Analysis on the power for hydrodynamic mechanical transmission system of vehicle[J].China Mechanical Engineering, 2001(8):948-951.