半主动液压悬置参数识别与动态特性

2014-03-14史文库陈志勇马利红

史文库,毛 阳,姜 雪,陈志勇,马利红,潘 斌

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.建新赵氏集团,浙江 宁波 315609)

0 引言

随着科技的发展和社会的进步,消费者对汽车舒适性的要求也逐步提高。影响汽车舒适性主要有两个因素:振动和噪声,其中噪声是由振动引起的,因此对车辆进行隔振就具有很大的意义[1]。而发动机作为车辆的主要振源之一,对其隔振元件的研究就显得很有必要。发动机的隔振元件发展已久,经历了橡胶悬置、被动式液压悬置及半主动/主动液压悬置的发展历程[2]。由于橡胶悬置和被动式液压悬置无法同时满足低频和高频激励的隔振要求,而主动液压悬置需要外界提供能量,且成本较高,因此对半主动液压悬置的研究逐渐成为热门课题。

半主动液压悬置不仅需要良好的控制策略,理想的动态特性也是必不可少的,因此对液压悬置的动态特性进行理论研究就显得很有必要[3]。当前已有多种液压悬置动态特性的理论研究方法,如数学模型、键合图和有限元等方法[4-5]。数学模型和键合图方法简单易行,但其对解耦膜及惯性通道较多的简化导致其计算结果误差较大;有限元方法精度较高,但其工作量较大且开发周期较长。本文基于AMESim平台建立了半主动液压悬置模型,此模型不仅较好地模拟了解耦膜、惯性通道及内部液体的运动状态和能量损失,还模拟了空气通道开闭实现半主动控制的情况,且可以方便地更改模型中参数,缩短其开发周期。

为提高模型仿真的精确度,采用试验方法对模型中一些参数进行识别,如液压悬置的等效泵压面积、橡胶主簧体积刚度、橡胶底膜体积刚度和解耦膜刚度等。利用试验识别出来的性能参数及结构参数,对半主动液压悬置模型进行仿真分析。通过将仿真获得的动刚度和阻尼角曲线与实验结果进行对比,验证参数识别试验和仿真模型的合理性和准确性。文中建立的半主动液压悬置模型将为后期悬置结构优化及整车建模奠定良好的基础。

1 半主动液压悬置结构及工作原理

图1所示为某款半主动液压悬置。悬置的A、B孔通过螺栓分别与发动机和车架相连;橡胶主簧2、惯性通道上下体5、6围成液室Ⅰ,惯性通道下体6和橡胶底膜7围成下液室Ⅱ,液体可通过惯性通道在上、下液室之间相互流通;解耦膜3与惯性通道下体6形成空气腔Ⅲ,空气腔下端有一圆孔状空气通道 4,空气通道的开闭可由直动式电磁阀 8控制,电磁阀通过电磁阀端子与外界相连。控制单元根据车辆的行驶工况,向电磁阀端子输入适当的控制信号来调整液压悬置的刚度和阻尼特性,从而较好地隔离各工况时发动机与车身之间的振动传递,实现悬置的半主动控制。

图1 半主动液压悬置Fig.1 Semi-active hydraulic mount

根据车辆不同的运行工况,控制单元向电磁阀端子输入on和off两种信号来控制电磁阀的工作状态。当电磁阀端子接收到on信号时,电磁阀顶杆向上运动堵住空气通道 4,使空气腔Ⅲ与大气隔绝,密封的空气腔将会引起上液室体积刚度的增大,从而使液压悬置表现出大刚度、大阻尼特性。当电磁阀端子接收到 off信号时,电磁阀顶杆未作动,使空气通道处于开启状态,与大气相通的空气腔将会引起上液室体积刚度的降低,从而使液压悬置表现出小刚度、小阻尼特性。

2 半主动液压悬置模型

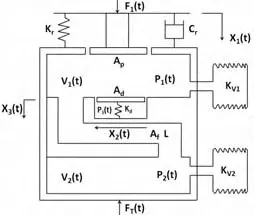

根据半主动液压悬置的基本结构和工作原理,建立如图2所示的力学模型。

图2 半主动液压悬置力学模型Fig.2 Mechanical model of semi-active hydraulic mount

图中:F1(t)和 FT(t)分别为液压悬置的激振力和传给车身的响应力; X1(t)、 X2(t)和 X3(t)分别为悬置上端、惯性通道内液柱和解耦膜的位移; Kr和Cr分别为橡胶主簧的等效刚度和等效阻尼系数;AP为橡胶主簧的等效泵压面积; P1( t)、 P2(t)和P3(t)分别为某一时刻上、下液室及空气腔内的压强;KV1和 KV2分别为橡胶主簧和橡胶底膜的体积刚度; V1(t)和 V2(t)分别为上、下液室体积; Af和 L为惯性通道的截面积和有效长度; Ad和 Kd分别为解耦膜的截面积和刚度。

根据图2所建的力学模型,结合牛顿运动定律及流体运动定律,建立如下所示的液压悬置轴向非线性数学模型:

上面5个公式依次为悬置上端激振力、惯性通道内液柱、解耦膜、上液室压力和下端响应力的数学模型。式中,ζp和ζD分别为惯性通道沿程压力损失系数和局部流动阻力系数; Δ V1(t)为某一时刻上液室体积的变化量; m2和 md分别为惯性通道内液柱、解耦膜的质量;其他表达式和图2中相同。

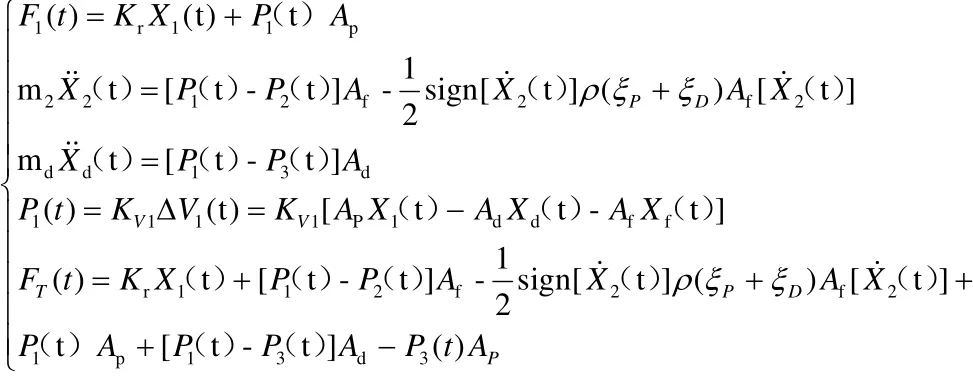

根据上面的数学模型建立了基于 AMESim的半主动液压悬置模型,如图3所示。

图3 半主动液压悬置模型Fig.3 Model of Semi-active hydraulic mount

图3 的半主动液压悬置模型是结合了AMESim中信号控制库、机械库、液压库、液阻库、气动库等应用库中多个应用元件建立而成的多学科领域的复杂仿真模型。模型中各元件所模拟的结构及具体参数分别为:

1、2—乙二醇溶液和理想气体特性;

3、4—橡胶主簧的等效刚度和等效阻尼系数;

5—橡胶主簧体积刚度和等效泵压面积;

6—橡胶底膜体积刚度;

7~8—解耦膜等效质量、截面积和刚度;

9—空气腔的截面积、体积;

10—空气通道的截面积;

11~16—惯性通道长度、截面积、出入口能量损失系数、弯道能量损失系数和沿程能量损失系数;

Ⅰ、Ⅱ—悬置激励输入端和力响应端;

Ⅲ—电磁阀信号输入端。

模型不仅较为周全地考虑到了液压悬置的橡胶主簧、上下液室、解耦膜、惯性通道等结构,还考虑了内部液体、气体的运动状态和能量损失,且通过模拟空气通道的开闭实现了悬置的半主动控制,是一个融合了机械、流体、力学和控制等多领域的高精度仿真模型。

为了提高模型仿真的精确性,除了需要一些结构参数外,还需要如橡胶主簧体积刚度、等效泵压面积、橡胶底膜体积刚度和解耦膜刚度等性能参数。文中设计了一套实验装置,通过试验的方法对这些性能参数进行识别。

3 液压悬置参数识别

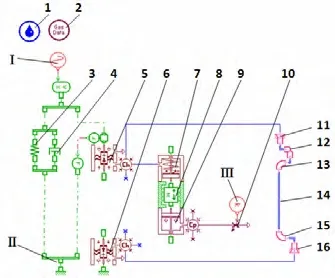

3.1 等效泵压面积

等效泵压面积是指橡胶主簧向下运动单位位移所排挤出液体的体积,其对液压悬置动刚度有较大的影响。

等效泵压面积识别的主要原理就是:将橡胶主簧腔体密封,通过挤压橡胶主簧上端,测量其腔体内排出液体的体积,其试验装置如图4所示。试验时,橡胶主簧位移激励通过MTS831作动头施加,排出液体的体积通过量筒来测量。

图4 等效泵压面积试验装置Fig.4 Test device of equivalent pumping area

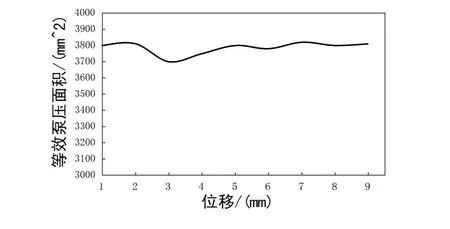

根据排出液体的体积和位移压缩量的比值即可算出等效泵压面积,其结果如图5所示。由图可知,随着橡胶主簧压缩时位移的增大,等效泵压面积呈小幅波动,在液压悬置实际工作点附近,其值较为稳定,约为3800mm2。

图5 等效泵压面积Fig.5 Equivalent pumping area

3.2 橡胶主簧体积刚度

橡胶主簧体积柔度是指其工作腔内单位压力变化所引起的体积变化量,而体积刚度则是体积柔度的倒数。橡胶主簧体积刚度与解耦膜刚度共同决定上液室体积刚度,其大小对液压悬置惯性通道内液柱的共振频率,液路阻尼和动刚度都有较大的影响。

橡胶主簧体积刚度识别的主要任务是测量出腔体内压力和体积的变化量,其试验装置如图6所示。首先通过MTS831作动头对橡胶主簧施加预载,使其与装车时的实际工作状态保持一致。继而对其加载位移激励,测量腔体内体积和压力的变化量。由于工作范围内橡胶主簧等效泵压面积接近于定值,故腔体内体积的变化量可通过作动头作动的位移乘以等效泵压面积来获得,而腔体内液体的压力变化量可通过压力传感器采集获得。

图6 橡胶主簧体积刚度试验装置Fig.6 Test device of rubber volumetric stiffness

根据测得的压力变化量与体积变化量即可算出橡胶主簧的体积刚度,其结果如图7所示。随橡胶主簧压缩位移的变化,橡胶主簧体积刚度基本恒定,其值约为1.82e10 N /m5。

图7 橡胶主簧体积刚度Fig.7 Rubber volumetric stiffness

3.3 橡胶底膜体积刚度

橡胶底膜是液压悬置下液室吸纳液体的重要部件,其体积刚度关系到下液室容纳液体的能力。橡胶底膜体积刚度的概念和识别原理与橡胶主簧体积刚度类似。

测量橡胶底膜体积刚度的试验装置如图 8所示。通过MTS831作动头给液压缸加载位移激励,液压缸里排出的液体流向橡胶底膜腔体内,使其腔体内压力增大。压力变化量与体积变化量的比值即为橡胶底膜底膜的体积刚度。腔体内体积变化量可通过作动头位移乘以液压缸截面积获得;压力变化量可通过压力传感器获得。试验测得的橡胶主簧体积刚度值为1e6 N /m5。

图8 橡胶底膜体积刚度试验装置Fig.8 Test device of the membrane volumetric stiffness

3.4 解耦膜刚度

解耦膜是液压悬置中隔离高频振动的关键部件。解耦膜刚度的大小直接关系到液压悬置能否较好地避免高频动态硬化问题。

解耦膜刚度识别的实验装置如图9所示,将装在惯性通道体内的解耦膜装夹在MTS831试验台上,通过作动头给解耦膜施加位移,测量力传感器的响应信号,即可获得解耦膜的刚度。

图9 解耦膜刚度识别实验装置Fig.9 Test device of decoupler stiffness

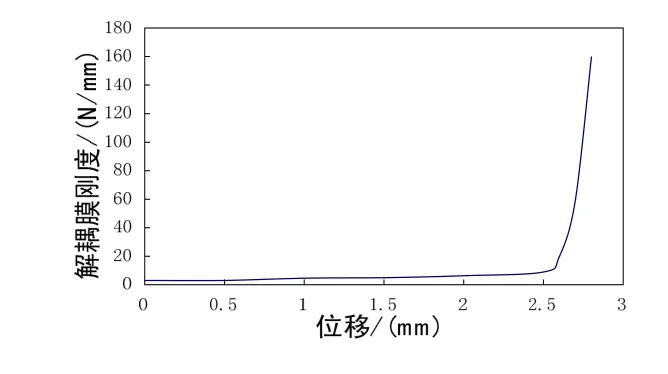

试验测得的解耦膜刚度如图10所示。当位移小于2.7mm时,解耦膜刚度值较小,约为5~10N/mm;当位移大于2.7mm后,刚度值陡然增大。这是由于解耦膜间隙为2.7mm,当解耦膜位移逐渐增大并消除间隙后就会碰到惯性通道体,导致刚度陡然增大。

图10 解耦膜刚度Fig.10 Decoupler stiffness

4 仿真分析及试验验证

4.1 仿真分析

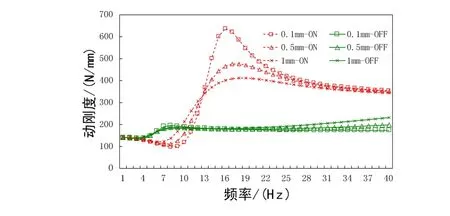

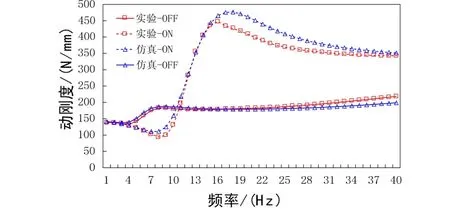

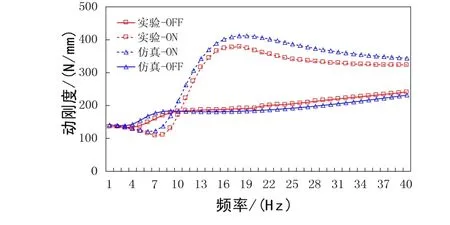

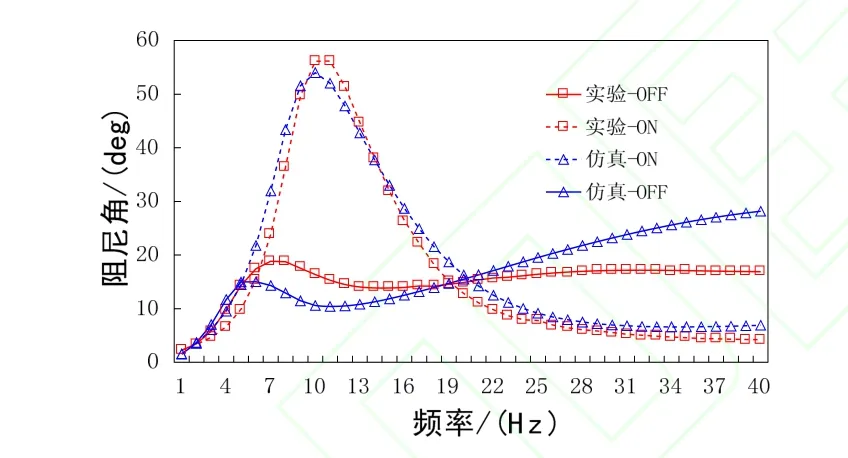

利用参数识别获得的参数,对半主动液压悬置模型进行仿真分析。通过输入端Ⅰ给悬置模型加载谐波位移激励,位移幅值分别为0.1mm、0.5mm和1mm,频率为1-40Hz;通过响应端Ⅱ提取力响应信号,通过控制端Ⅲ控制空气通道的开闭来模拟电磁阀on和off两种状态,实现液压悬置的半主动控制。仿真获得on和off状态时液压悬置的动刚度和阻尼角曲线,分别如图11、12所示。

图11 动刚度Fig.11 Dynamic stiffness

图12 阻尼角Fig.12 Loss angle

从图中可以看出,

1. 随着激励频率的变化,悬置的动刚度和阻尼角都发生剧烈变化,即其具有较强的频变特性。

2. 随着激励幅值的增大,悬置的动刚度和阻尼角有所减少,即其具有一定的幅变特性。

3. 较off状态时,on状态时悬置的动刚度和阻尼角特性要大很多,峰值频率处尤为明显。

4.2 试验验证

为验证仿真模型及参数识别的准确性,对半主动液压悬置进行动态特性实验,其装夹方式如图13所示。

图13 MTS831实验台Fig.13 Test bench of MTS831

对液压悬置加载0-40Hz的稳态正弦扫频激励,激励位移幅值分别为0.1mm、0.5mm和1mm,将获得的动态特性曲线分别与仿真结果进行对比分析。

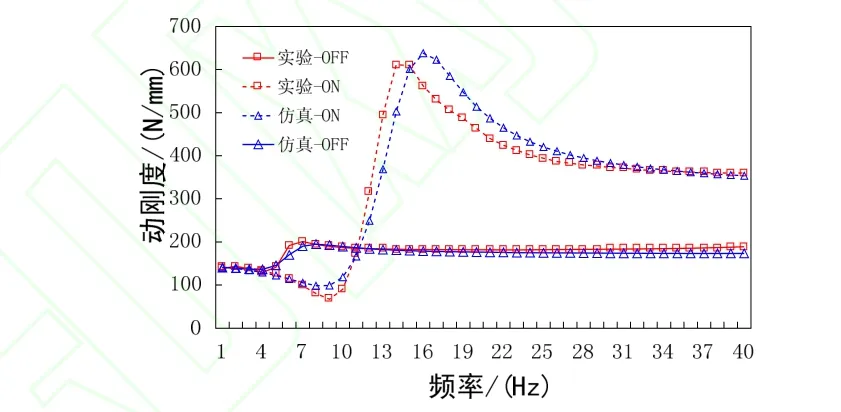

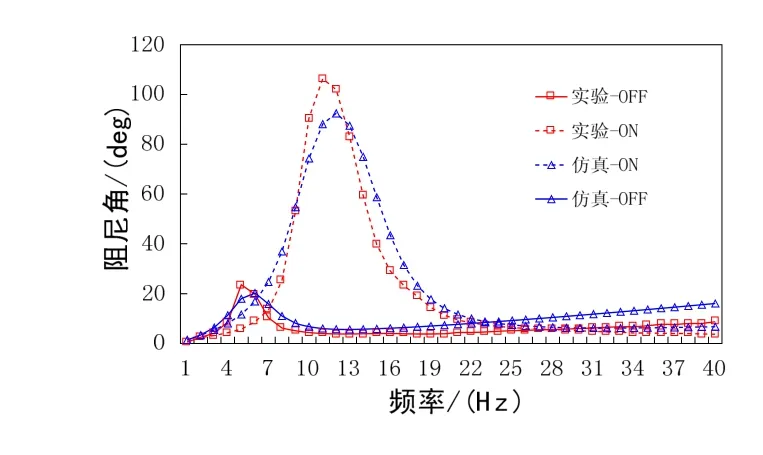

激励振幅为0.1mm时,实验与仿真的动刚度和阻尼角曲线对比如图14和15所示:

图14 动刚度(振幅为0.1mm)Fig.14 Dynamic stiffness (amplitude is 0.1mm)

图15 阻尼角(振幅为0.1mm)Fig.15 Loss angle (amplitude is 0.1mm)

激励振幅为0.5mm时,实验与仿真的动刚度和阻尼角曲线对比如图16和17所示:

图16 动刚度(振幅为0.5mm)Fig.16 Dynamic stiffness (amplitude is 0.5mm)

图17 阻尼角(振幅为0.5mm)Fig.17 Loss angle (amplitude is 0.5mm)

激励振幅为1mm时,实验与仿真的动刚度和阻尼角曲线对比如图18和19所示:

图18 动刚度(振幅为1mm)Fig.18 Dynamic stiffness (amplitude is 1mm)

图19 阻尼角(振幅为1mm)Fig.19 Loss angle (amplitude is 1mm)

从上述对比可得:在各个激励振幅下,动刚度和阻尼角的仿真与实验曲线都吻合得较好,充分说明了半主动液压悬置模型的准确性。而在峰值频率处少量的偏差,主要是由于对内部流体紊流状态模拟得不够精确造成的。

5 结论

主要工作内容有:

(1) 提出了液压悬置等效泵压面积、橡胶主簧体积刚度、橡胶底膜体积刚度和解耦膜刚度等参数识别的原理和具体试验方法;

(2) 建立了集机械组件和流体为一体的半主动控制液压悬置模型,利用该模型获得了半主动液压悬置的动刚度和阻尼角曲线;

(3) 通过悬置的动态特性实验,验证了半主动液压悬置仿真模型的准确性。

文中建立的半主动液压悬置模型可以为下一阶段的悬置结构优化奠定了良好的模型基础,同时,可以将本模型打包成AMESim应用库中的一个超级元件,供整车建模时直接调用。

1. Choi S B, Hong S R. Dynamic modeling and vibration control of electrorheological mounts [J],Journal of vibration and acoustics,2004,126:537-541.

2. 孙林峰,樊文欣.发动机悬置技术的发展研究[J].内燃机,2010, 6(3), 19-22.SUN Linfeng, FAN Wenxin. Research of development of the engine mount[J]. Internal Combustion engines. 2010, 6(3):19-22.

3. A GEISBERGER, A KHAJEPOUR, F GOLNARAGHI. Non-linear modeling of hydraulic mounts: theory and experiment[J].Journal of Sound and Vibration, 2002,249(2):371-397.

4. 吕振华,梁伟,上官文斌.汽车发动机液阻悬置动特性仿真与实验分析[J].汽车工程,2002,24(2):105-111.LU Zheng-hua,LIANG Wei,SHANG-GUAN Wen-bing. Simulation and experimental analyses of dynamic characteristics of automotive engine’s hydro-elastic mount [J]. Automotive Engineering,2002,24(2):105-111.

5. 陈志勇,史文库,王清国等. 基于液固耦合有限元分析的驾驶室液压悬置结构参数.吉林大学学报:工学版,2011,41(增刊2):98-103.CHEN Zhiyong, SHI Wenku, WANG Qinguo,Structure parameter of light vehicle cab’s hydraulic mount based on fluid-structure interaction finite element analysis. Journal of Jilin University(Engineer and Technology Edition),2011,41(Sup.2):98-103.