不同粉碎方式对硅灰石长径比影响的研究

2014-03-14庞功周王泽红

庞功周,王泽红

(1.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州 215004;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

【试验研究】

不同粉碎方式对硅灰石长径比影响的研究

庞功周1,王泽红2

(1.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州 215004;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

具有高长径比的超细硅灰石针状粉在工业上有着极高的应用价值,提高硅灰石产品的长径比,关键在于粉碎过程中采用适宜的粉碎方式保持矿物原有的结晶结构。本文研究了球磨机、搅拌磨、振动磨和气流磨在最优条件下对硅灰石产品长径比的影响。研究表明:粉碎过程中施加于硅灰石颗粒上的作用力为剪切力时,才能得到理想的高长径比硅灰石;采用QLM-1型流化床式气流磨,在气流粉碎压力0.4MPa、分级机转速8 000r/min的条件下,制备出了平均长径比为20.2的硅灰石粉体。

硅灰石;高长径比;粉碎方式;流化床式气流磨

硅灰石是一种钙的偏硅酸盐类矿物,化学分子式为Ca[SiO3],含CaO 48.3%和SiO251.7%。天然硅灰石常呈白至灰白色,玻璃到珍珠光泽,密度2.78~2.91g/cm3,硬度4.5~5.0,通常为针状、放射状、纤维状集合体,甚至微小颗粒仍保持纤维结构[1]。硅灰石系链状硅酸盐矿物,作为倍受关注的工业新兴原料源于它特殊的针状结构、白色、低吸油性,除与其他矿物粉体一样应具备细粒化和表面活性化,需尽可能保持其长径比。因此,获得高长径比的硅灰石超细粉,是进行硅灰石深加工与利用的前提。

硅灰石产品可分为高长径比硅灰石和磨细硅灰石两大类。前者属于高档产品,主要利用其针状物理机械性能,广泛应用于塑料、橡胶、石棉代用品、油漆、涂料等领域[2],可增加制品硬度、抗弯强度、抗冲击性,改善材料的电学特性,提高热稳定性和尺寸的稳定性,是最有前途的工业原料;后者属于低档产品,主要用于陶瓷和冶金工业。因此,加强高长径比硅灰石、表面改性硅灰石和功能性硅灰石矿物材料等高附加值产品制备新技术、新工艺、新理论及应用研究,对我国硅灰石产业结构调整、产品升级换代有着十分重要的意义,并将产生重大的社会、经济和环保效益。

如何选择合适的粉碎方式和生产工艺条件,以生产高长径比(>15)的硅灰石产品,提高硅灰石产品的档次和市场竞争力,保持硅灰石企业的可持续发展,增加企业的经济效益,是硅灰石制备领域中令人关注的问题。

本研究选择具有代表性的辽宁法库硅灰石矿,针对不同粉碎方式对硅灰石长径比的影响展开系统研究,目的是为法库硅灰石深加工与利用提供参考依据。

1 试验原料及设备

1.1 试验原料及其制备

试验原料取自辽宁法库金岗硅灰石矿业公司,粒度-60mm。利用实验室破碎设备对硅灰石原料进行逐级破碎:粗碎设备采用PE200mm×150mm颚式破碎机,中碎设备采用PE100mm×60mm颚式破碎机,细碎设备采用φ250mm×100mm对辊破碎机,经三段一闭路流程将原料破碎至-2.5mm。然后进行混匀、缩分、取样,作为原矿性质检测、分析样品及后续试验原料。

1.2 原料性质

原料X-射线衍射分析结果如图1所示。由分析结果可知,原料中主要成分为硅灰石,纯度达到90%以上,另外含有少量的方解石和石英。

图1 硅灰石的X-射线衍射图谱

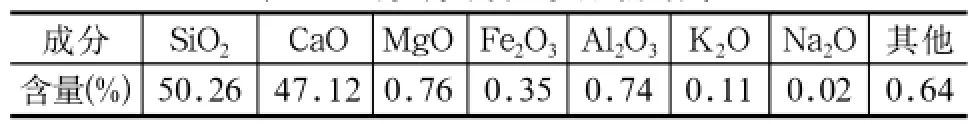

试验原料的化学分析结果见表1。由表1检测结果可知,该试验原料纯度较高,SiO2含量达到50.26%,CaO含量达到47.12%,均接近理论含量,二者之和达到97.38%。另外,含有少量MgO、Fe2O3、Al2O3以及其他杂质,这与X-射线衍射结果相一致。

表1 试验原料化学分析结果

经检测,原料颗粒形状不尽相同,大部分呈现针状,但是有少部分为块状和球状;原料的平均长度为906.2μm,平均直径为216.4μm,长径比为4.19,较小。

1.3 试验设备

在硅灰石超细粉碎过程中,物料的受力方式主要有挤压、冲击、研磨、剪切、摩擦等形式,不同的受力方式粉碎产物的形貌各异[3]。本研究选择球磨机、搅拌磨、振动磨和气流磨对硅灰石进行粉碎,研究不同粉碎方式对产品长径比的影响。

试验球磨粉碎采用规格φ180mm×160mm的球磨机,搅拌粉碎采用SLJM-180立式超细搅拌磨,振动粉碎采用3MZ-30A振动磨,气流粉碎采用QLM-1型流化床式气流磨。

粉碎产品采用日立S-3500n扫描电子显微镜检测其形貌。依据扫描电镜图片,利用Motic Image Plus 2.0图像软件测量硅灰石微粒的长度和直径,分别测量8张电镜图片,每张图片测量100个微粒,用长度的平均值和直径的平均值之比表示硅灰石的长径比。

2 试验及结果

2.1 试验方法

针对每一种粉碎设备,遴选其主要影响因素,进行正交试验,确定最优工作条件,在此基础上,比较最优条件下不同粉碎设备所获产品的长径比,以确定硅灰石最优粉碎方式。

球磨粉碎考查的主要因素有介质充填率、球料比、磨矿时间和磨矿浓度。介质配比在探索性试验中确定,在整个试验过程中,介质配比保持不变。

搅拌粉碎采用的磨矿介质为φ5mm的刚玉球,考察的主要因素包括球料比、磨矿浓度、磨矿时间以及搅拌转速。

振动粉碎采用混合球介质,配比固定,介质充填率70%。考察的主要因素包括球料比、磨矿浓度和磨矿时间。振动磨的振动频率为24.3Hz、振幅为3mm,在试验过程中保持不变。

气流粉碎考察的主要因素包括粉碎气流压力和分级轮转速。试验过程中其他因素保持不变。

2.2 试验结果

2.2.1 粉碎最优工作条件

根据上述试验方法,确定了球磨机、搅拌磨、振动磨和气流磨的最优工作条件,如表2所示。

表2 不同粉碎设备的最优工作条件

2.2.2 超细粉碎试验结果

在所确定的最优条件下,采用球磨机、搅拌磨、振动磨和气流磨对硅灰石进行了超细粉碎,并对所得产品采用扫描电镜进行了分析检测,如图2所示;不同粉碎设备粉碎硅灰石所得产品的颗粒平均长度、平均直径以及平均长径比分析结果见表3。

图2 硅灰石产品扫描电镜照片

表3 不同粉碎设备粉碎硅灰石所得产品的分析结果

由表3的试验结果可以很清楚地看出,球磨机、搅拌磨和振动磨在最优工作条件下,所得产品的长径比均较低,分别为6.0、6.9和6.2,不能很好地保护硅灰石针状晶体的形貌,且产品均不同程度地存在过粉碎现象;而采用气流磨粉碎硅灰石,可得到矿物晶体形貌较好的针状硅灰石产品,其产品长径比达到了20.2,过粉碎很轻。

3 机理分析

3.1 晶体结构特点

硅灰石的晶体结构(见图3)特点为:以3个[SiO4]四面体为一重复单位(可视为一孤立四面体和一双四面体组成)的[Si3O9]单链平行b 轴延伸(其中一个四面体的棱平行于链的延伸方向),链与链平行排列;链间的空隙仅由Ca所填充,形成[CaO6]八面体。[CaO6]八面体共棱联结成平行b 轴的链,其中两个共棱相连的[CaO6]八面体的长度刚好等于四面体链的重复单位(约0.72nm)[4]。由于Ca-O键是离子键,Si-O键是共价键,共价键的键能远大于离子键,所以在粉碎过程中优先断裂Ca-O键,即沿着b 轴方向断裂,或者说沿{100}解离,因此,硅灰石易于形成针状或纤维状的产品。

图3 硅灰石晶体结构示意

3.2 粉碎方式对产品的影响机理

物料受力方式不同,粉碎产物的形貌各异。在现有粉碎设备中,其施力方式不外乎挤压、冲击、研磨、剪切、摩擦等几种形式。下面仅讨论与本文相关的粉碎施力方式。

冲击粉碎可用碰撞原理来解释,如果碰撞所产生的能量大于粉碎所需要的能量,物料即被粉碎。冲击力使物料在粉碎腔内产生激烈的碰撞、摩擦和剪切,由于冲击的作用,致使物料产生较大的应力集中,还使得颗粒内部产生散射的应力波,并在内部缺陷、裂纹、晶粒界面等处产生应力集中,使物料首先沿脆弱面粉碎。但冲击力作用的方向是随机的,这就使得物料颗粒破裂面的取向不定,容易破坏其晶体结构。

在以研磨为主的粉碎过程中,物料受到法向挤压力和切向剪切力的共同作用,使其拉应力增加,当其应力大于其抗拉强度时即被粉碎。物料因受剪切力的作用易沿平行于受力方向的解理面或裂纹剥离,对于纤维矿物来说,适当的剪切力有利于晶体剥离成单根纤维,因此搅拌磨产品的长径比相对较大。但由于法向挤压力的影响,对物料的晶体结构造成了破坏。

剪切和摩擦的作用虽然和冲击一样在粉碎过程中的运动取向具有随机分布的特性,但其作用却始终具有使颗粒沿着与力作用方向平行的结晶解理面剥裂的趋势, 而解理面往往是颗粒内部强度最弱的结合面。因此, 适当大小的剪切力具有将晶体束剥离成单根纤维的作用。

根据上述分析,为了尽可能保护硅灰石的晶型,使其沿{100}解离,粉碎形式应选择剪切力作用。在上述四种磨机中,球磨机粉碎形式为冲击力和研磨力联合作用,搅拌磨粉碎形式主要是研磨力作用,振动磨粉碎形式主要是冲击力作用,流化床式气流磨的粉碎形式主要是剪切力作用,这决定了流化床式气流磨是制备高长径比硅灰石的最佳设备。

4 结论

(1) 充分利用硅灰石固有的优异特性,获得高长径比的硅灰石超细粉,提高其附加值,是进行硅灰石深加工与利用的前提。

(2) 硅灰石粉碎过程中的受力方式不同,其粉碎产物的形貌各异。粉碎过程中施加于硅灰石颗粒上的作用力为剪切力时,才能得到理想的高长径比硅灰石。

(3) 球磨机、搅拌磨和振动磨在粉碎过程中,硅灰石主要受介质球相互碰撞、冲击及研磨而粉碎,不利于硅灰石针状结构的保护;而气流磨粉碎利用压缩空气的压力能在粉碎室形成高速气流轨迹,以剪切作用为主,因此,能在保持硅灰石长径比上达到较好的效果。

(4) 采用QLM-1型流化床式气流磨,在气流粉碎压力0.4MPa、分级机转速8 000r/min的条件下,制备出了平均长径比为20.2的硅灰石粉体。

[1]戴长禄,肖泽贵,昂志,等.硅灰石[M].北京:中国建筑出版社,1986.

[2]马正先,李慧,盖国胜.硅灰石针状粉超细粉碎的试验研究[J].硅酸盐通报,2002(2):54-56.

[3]马正先,盖国胜,胡小芳.硅灰石针状粉超细粉碎技术的研究现状[J].中国非金属矿工业导刊,1999(5):32-34.

[4]赵珊茸,边秋娟,王勤燕.结晶学及矿物学(第二版)[M].北京:高等教育出版社,2011.

Effect of Different Comminution Methods on the Aspect Ratio of Wollastonite

PANG Gong-zhou1, WANG Ze-hong2

(1. Suzhou SINOMA Design and Research Institute of Non-metallic Minerals Industry Co., Ltd., Suzhou 215004, China; 2. College of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China)

Needle-like wollastonite powder with high aspect ratio for industrial application has great use value. The key of increasing its length-diameter ratio is to retain the primary crystal structure during the milling process. In this study, under the optimal conditions, effects of different mills, such as ball mill, stirring mill, vibration mill and jet mill, on the aspect ratio of wollastonite grinding product were researched. The results showed that it was necessary for producing perfect high aspect ratio wollastonite product to apply shear force on the wollastonite particles during the process comminution. Using QLM-1 fluidized bed jet mill, the wollatonite powder which aspect ratio was 20.2 could be prepared when the air pressure was 0.4MPa and the rotate speed of classification wheel was 8 000r/min.

wollastonite; high aspect ratio; comminution method; fluidized jet mill

P619.29;TD985

A

1007-9386(2014)01-0020-03

2013-10-30

辽宁省科学事业公益研究基金(项目编号:2012001003)。