贫胶预浸料-RTM成型工艺及其复合材料力学性能研究

2014-03-13李伟东包建文胡晓兰益小苏

李伟东, 刘 刚, 包建文, 胡晓兰, 益小苏

(1.先进复合材料重点实验室,北京航空材料研究院,中航工业复合材料技术中心,北京100095;2.厦门大学材料学院,福建厦门361005)

液态成型技术尤其是树脂传递模塑(Resin Transfer Molding,RTM)技术作为一种新型的复合材料成型技术,是近年来航空复合材料低成本制造技术发展的主流[1~8]。RTM工艺是一种闭模成型工艺,其工艺原理是在密闭的模腔内,通过压力驱动树脂流动并完成对干态纤维预成型体的浸润[9]。与传统的预浸料-热压罐成型工艺相比,RTM工艺具有更高的制造精度,包括制件的外形尺寸、表面光洁度等,并且其结构设计效率较高,尤其适用于复杂构型复合材料制件的整体化制造,同时大大降低了复合材料制件的制造工艺成本和后续的装配成本[10~15]。

对于RTM成型工艺而言,定型预制技术是其首要的关键技术,制备具有良好的结构自支撑能力的近净尺寸纤维预成型体,将直接影响到后续RTM成型工艺中树脂对预成型体的浸润效果,进而影响复合材料的内部质量及结构性能[16~18]。传统的预浸料具有良好的表面黏性以及较高的纤维准直度,如果能将预浸料的这两个优势应用到RTM工艺中,将有可能有效地解决RTM工艺中近净尺寸预成型体的定型、预制等技术难题,同时可以有效地避免织物在预成型铺覆过程可能导致的纤维屈曲变形。

鉴于此,本工作中提出了一种贫胶预浸料与RTM成型工艺结合的、新型的工艺技术,其技术出发点为,在保持预浸料高纤维准直度及良好表面黏性前提下,适当降低预浸料中的树脂含量,在预制装模后,利用RTM工艺过程中树脂的流动填充贫胶预浸料的空隙,进而完成对预成型体的浸润。其工艺优势有三:第一,有利于实现近净尺寸预成型体的制造;第二,提高预成型体中纤维的准直度及体积分数,有利于复合材料制件面内性能的提高;第三,在RTM工艺过程中,贫胶预浸料中的树脂会与后续注入的树脂在压力的驱动下协同流动,降低了复合材料层间及纤维束内出现缺陷的机率。

在本研究中选用双马来酰亚胺树脂基体,制备了单向贫胶预浸料以及织物贫胶预浸料,并采用RTM成型工艺制备了复合材料层合板,验证了贫胶预浸料-RTM工艺的可行性。同时,制备了正常胶含量的单向预浸料以及织物预浸料,采用模压工艺制备复合材料层合板。对比分析了成型工艺对复合材料内部质量的影响,并且进一步研究了成型工艺对复合材料层间剪切性能以及冲击后压缩强度的影响。

1 原材料及实验部分

1.1 原材料

本研究选用双马来酰亚胺(Bismaleimide,BMI)作为基体树脂(北京航空材料研究院研制),分别选用国产碳纤维束丝及其平纹织物制备贫胶及正常胶含量的预浸料。

图1 不同树脂含量的碳纤维预浸料 (a)单向贫胶预浸料;(b)单向正常预浸料; (c)织物贫胶预浸料;(d)织物正常预浸料Fig.1 Prepregswith differing resin concentrations (a)unidirectional semi-prepreg;(b)unidirectional normal-prepreg; (c)fabric semi-prepreg;(d)fabric normal-prepreg

1.2 试样制备

将BMI树脂在130℃下预聚90min,将预聚后的BMI树脂溶解在丙酮中,配制成浓度为25~30% (质量分数)的胶液,采用湿法预浸工艺分别制备单向预浸料及织物预浸料。其中贫胶预浸料的胶含量约为18%,正常预浸料的胶含量约为36%。两种预浸料的表面状态如图1所示。完成制备的预浸料在室温下放置72h,使溶剂挥发完全,待用。

复合材料层间剪切强度(Interlaminar shear strength,ILSS)和冲击后压缩强度(Compression after impact,CAI)性能测试试样铺层如表1所示。参照表1,完成不同类型预成型体的制作。在110~120℃的温度范围内,以~0.2MPa的压力下将BMI树脂注入模具型腔内,完成贫胶预浸料的RTM过程,然后按照图2a所示的固化制度完成复合材料层合板的固化。正常预浸料模压工艺是将模具置于压机加热台面,以2℃/min的升温速率使模具温度达到150℃,然后保温1h,在树脂凝胶点附近对模具施加~0.5MPa压力,使预浸料被充分压实。模压工艺的固化制度如图2b所示。

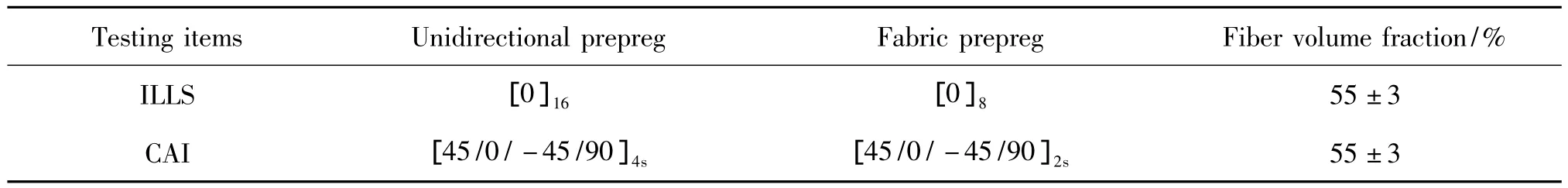

表1 力学性能测试试样的铺层方式及纤维体积分数Table 1 Stacking sequences and fiber volume fractions of compositemechanical properties test specimens

图2 复合材料层合板的固化制度 (a)贫胶预浸料-RTM工艺;(b)正常预浸料-模压工艺Fig.2 Curing conditions for composite test panels (a)Semi-prepreg-RTM;(b)Normal-prepreg-Compression Molding

1.3 复合材料内部质量及金相显微形貌

采用超声波C扫描(Masterscan 380)评定复合材料的内部成型质量。同时对不同成型工艺制备的复合材料层合板进行金相显微分析(LEICA,DMRME)。

1.4 力学性能测试

根据ASTM D2344-00测试复合材料层合板的层间剪切强度,采用MTS-880万能试验机开展层间强度的测试,加载速度1 mm/min。

根据ASTM D7136M-05开展复合材料层合板的冲击实验,冲头质量为5.5kg,冲头直径为16mm,冲击能量定为6.67 J/mm。完成冲击实验后,根据HB 6739-93测试标准,利用Instron 8803实验机对复合材料试样进行压缩实验,加载速度为1 mm/min。

2 结果与讨论

2.1 预聚温度对BM I树脂溶解性的影响

本实验中所选用的BMI树脂为多组分的RTM树脂体系,其中的一种组分在溶剂中的溶解性较差,为了达到适合于湿法预浸料制备工艺的树脂黏度要求,本工作研究了BMI树脂的预聚程度对其黏-温特性以及溶解性的影响,以期得到适合于湿法预浸料制备工艺的树脂基体。BMI树脂在130℃下分别预聚30min,60min以及90min后的黏-温曲线如图3所示,结果表明预聚后的BMI树脂在110~150℃之间存在低黏度区域。溶解性实验(图4)结果表明预聚90min的BMI树脂在丙酮溶剂中可以完全溶解,能够应用于湿法预浸工艺。因此,本研究选用预聚90min的BMI树脂作为制作预浸料的基体树脂。

图3 预聚后BMI树脂的黏-温曲线Fig.3 BMI resin viscosity-temperature plots following prepolymerization

2.2 贫胶预浸料-RTM工艺可行性研究

图4 BMI树脂的溶解性实验Fig.4 BMI resin solubility test samples at36%and room temperature

在超声波C扫描过程中以红色为基准色,当扫描图像中出现蓝色甚至黑色等冷色调时,说明复合材料中存在不同程度的缺陷。图5a,c是利用贫胶预浸料-RTM工艺制备的复合材料层合板的超声波C扫描结果。如图所示,采用单向贫胶预浸料-RTM工艺制备的复合材料层合板的内部质量要好于织物贫胶预浸料-RTM工艺成型的复合材料层合板。这可能是因为,在预浸料制备过程中,树脂对织物经纬向纤维束交叠部位的浸润相对困难而致。另外,在后续的RTM工艺过程中,该部位易附着气体,且在成型过程中较难排除,所以导致织物贫胶预浸料-RTM工艺成型的复合材料内部出现缺陷的概率较大。

另外,对比贫胶预浸料-RTM成型工艺(图5a,c)与正常预浸料-模压成型工艺(图5b,d制备的复合材料层合板的内部质量可以发现,贫胶预浸料-RTM成型工艺得到的复合材料层合板内部质量好于正常预浸料-模压工艺。事实上对于传统的RTM成型工艺而言,工艺缺陷将主要出现在束内位置[19],这主要是由于层间及束间为树脂的快速流动区域,而束内主要依靠树脂的微观浸润,正是由于层间快速流动与束内的微观浸润的不同步性,才会导致束内位置容易出现弥散性的孔隙缺陷[20]。而在贫胶预浸料的制备过程中,树脂基体已基本完成束内浸润。后续的RTM工艺,使树脂在贫胶预浸料束间及层间相对较为容易的区域流动,同时树脂仍然会向束内发生微观浸润,如此,先后两次的浸润能够大大减少束内缺陷。

此外,从贫胶预浸料树脂的黏-温特性曲线中可以看出,贫胶预浸料树脂在较高温度下仍然存在较长的低黏度区。在这种情况下,RTM工艺过程中注射入的树脂与贫胶预浸料中的树脂协同流动,有效排除复合材料内部附着的气体,减少了缺陷出现的概率。而在正常预浸料模压工艺成型的复合材料层合板中,预浸料中的树脂已不可能产生大面积的整体流动,仅限于层间或层内的小范围流动浸润,并且不存在后续RTM工艺中树脂的大面积流动浸润,因此预浸料内部夹杂进来的气体难以排除,导致在复 合材料内部会出现不同程度的缺陷。

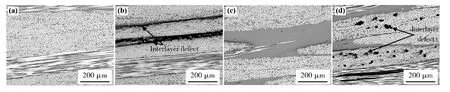

图6 不同工艺制备的复合材料层合板的光学显微图像 (a)单向贫胶预浸料-RTM工艺(图5a);(b)单向正常预浸料-模压工艺(图5b);(c)织物贫胶预浸料-RTM工艺(图5c);(d)织物正常预浸料-模压工艺(图5d)Fig.6 Opticalmicroscope images of composite laminates from(a)unidirectional semi-prepreg RTM(in Fig 5a); (b)unidirectional normal-prepreg compressionmolding(in Fig 5b);(c)fabric semi-prepreg RTM(in Fig 5c) (d)fabric normal-prepreg compressionmolding(in Fig 5d)

进一步对两种不同的成型工艺制备的复合材料层合板可能存在缺陷的部位进行金相显微分析,其结果如图6所示。图中可见,无论是单向贫胶预浸料还是织物贫胶预浸料,采用贫胶预浸料-RTM成型工艺制备的复合材料层合板,纤维束内出现的缺陷远小于采用正常预浸料-模压成型工艺制备的复合材料层合板,这与前文中所分析的两种成型工艺中树脂的流动浸润规律有着非常好的对应关系。正是由于贫胶预浸料在成型时,存在一个树脂大面积整体流动的过程,这样预浸料层间或束内的气体能有效地被排除(图6a,c),而模压工艺树脂不存在这个过程,所以孔隙缺陷很可能出现在层间或束内(图6b,d)。

2.3 贫胶预浸料-RTM工艺对复合材料力学性能的影响

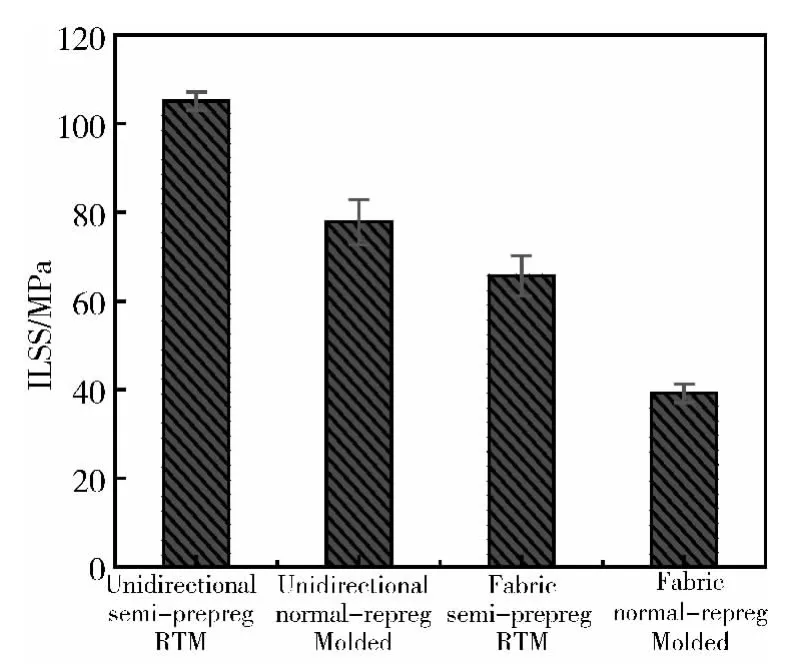

分别由贫胶预浸料-RTM成型工艺及正常预浸料-模压成型工艺制备的的复合材料层合板的ILSS如图7所示。对比分析两种成型工艺所制备复合材料发现,贫胶预浸料-RTM成型工艺的层间剪切性能均优于正常预浸料-模压成型工艺制备的复合材料层合板,这与前文我们分析的两种不同的成型工艺中缺陷形成的几率是对应的。

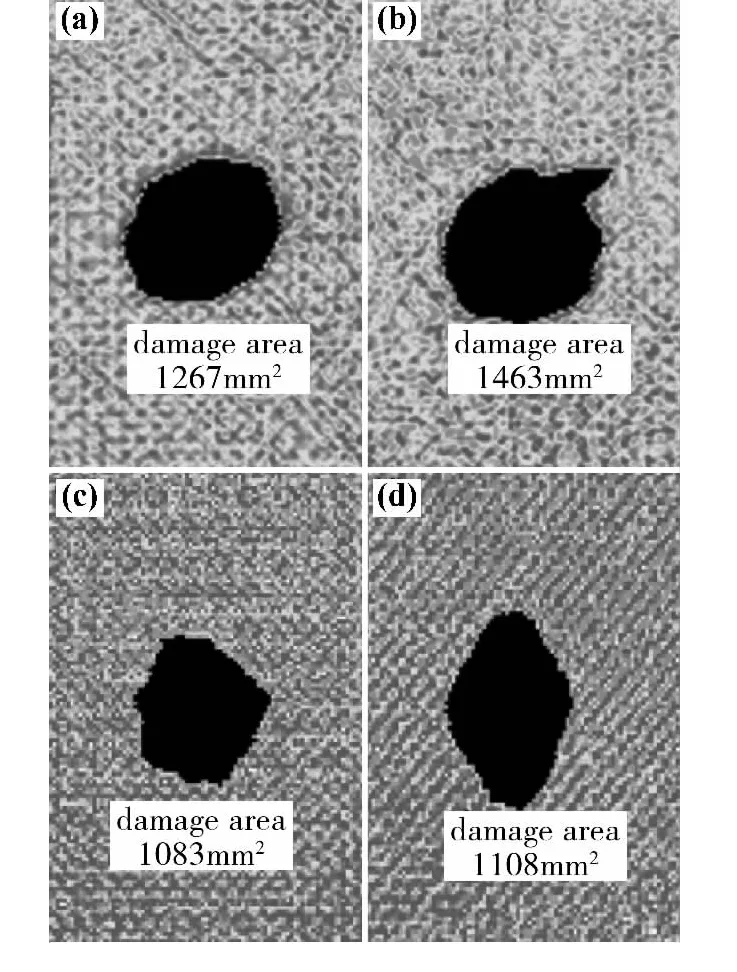

进一步对两种不同的成型工艺制备的复合材料层合板的CAI进行测试,其受到冲击后的分层损伤状况如图8所示。可以看出采用贫胶预浸料-RTM成型工艺制备的复合材料层合板的损伤面积较小,冲击后压缩强度较高(如图9所示),这也进一步说明了贫胶预浸料-RTM成型工艺对复合材料层合板内部质量的保证,使其具有良好的力学性能。

图7 不同成型工艺下复合材料的层间剪切强度Fig.7 Interlaminar shear strength of composites from differentmolding processes

图8 不同成型工艺复合材料层合板冲击后的超声波C扫图像及损伤面积 (a)单向贫胶预浸料-RTM工艺; (b)单向正常预浸料-模压工艺;(c)织物贫胶预浸料-RTM工艺;(d)织物正常预浸料-模压工艺Fig.8 Ultrasonic C-scan images of impact damage areas of composite laminates from(a)unidirectional semiprepreg RTM;(b)unidirectional normal-prepreg compression molding;(c)fabric semi-prepreg RTM;(d)fabric normal-prepreg compression molding

图9 不同成型工艺下复合材料CAI对比Fig.9 CAI strength comparison of various composites

3 结论

(1)通过对RTM工艺用BMI树脂进行预聚,改善了其在丙酮中的溶解性,得到了适用于湿法工艺制备预浸料的树脂基体,并且成功制备了单向及织物贫胶预浸料。

(2)由于在贫胶预浸料RTM工艺中存在树脂大面积整体流动的过程,可以有效排除附着于预成型体内部的气体,减少缺陷出现的机率。因此,贫胶预浸料-RTM成型工艺制备的复合材料层合板内部质量优于正常预浸料-模压工艺成型的复合材料。

(3)贫胶预浸料-RTM成型工艺制备的的复合材料的力学性能优于正常预浸料-模压成型工艺所制备的复合材料。

[1]PEARCE N R L,GUILD F J,SUMMERSCALES J.The use of automated image analysis for the investigation of fabric architecture on the processing and properties of fibre-reinforced composites produced by RTM[J].Composites Part A:Applied Science and Manufacturing,1998,29 (7):829-837.

[2]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12. (DU SY.Advanced compositematerials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24 (1):1-12.)

[3]UOZUMIT,KITO A,YANAMTOTO T.CFRP using braided performs/RTM process for aircraft applications[J]. Advanced Composite Materials,2005,14(4):365-383.

[4]SOUTISC.Carbon fiber reinforced plastics in aircraft construction[J].Materials Science and Engineering:A,2005,412(1-2):171-176.

[5]SCHMACHTENBERG E,SCHULTE JH,TOPKER J.Application of ultrasonics for the process control of Resin Transfer Moulding(RTM)[J].Polymer Testing,2005,24(3):330-338.

[6]MILLSA.Automation of carbon fibre preform manufacture for affordable aerospace applications[J].Composites Part A:Applied Science and Manufacturing,2001,32(7): 955-962.

[7]CAIRNSD S,HUMBERTD R,MANDELL JF.Modeling of resin transfermolding of compositematerials with oriented unidirectional plies[J].Composites Part A:Applied Science and Manufacturing,1999,30(3):375-383.

[8]KENDALL K N,RUDD CD,OWEN M J,et al.Characterization of the resin transfermoulding process[J].Composites Manufacturing,1992,3(4):235-249.

[9]FRIEDRICH M,EXNERW,WIETGREFE M.Sensitivity analysis of influencing factors on impregnation process of closed mould RTM [J].CEAS Aeronautical Journal,2011,2(1/4):195-202.

[10]ABRAHAM D,MATTHEWS S,MCLLHAGGER R.A comparison of physical properties of glass fiber epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding[J].Composites(A),Applied Science and Manufacturing,1998,29(7):795 -801.

[11]VERREY J,WAKEMAN M D,MICHAUD V,et al. Manufacturing cost comparison of thermoplastic and thermoset RTM for an automotive floor pan[J].Composites Part A:Applied Science and Manufacturing,2006,37 (1):9-22.

[12]GOURICHON B,BINETRUY C,KRAWCZAK P.A new numerical procedure to predict dynamic void content in liquid compositemolding[J].Composites(A),Applied Science and Manufacturing,2006,37(11):1961 -1969.

[13]HOLMBERG J A,BERGLUND L A.Manufacturing and performance of RTM U-beams[J].Composites(A)Applied Science and Manufacturing,1997,28(6):513 -521.

[14]RAO Y J,YUAN S F,ZENG X K,et al.Simultaneous strain and temperaturemeasurement of advanced 3-D braided compositematerials using an improved EFPI/FBG system[J].Optics and Lasers in Engineering,2002,38 (6):557-566.

[15]HE S B,LIANG G Z,YAN H X.High performance toughened cyanate eater resin with low injection temperature for RTM process[J].Polymers for Advanced Technologies,2009,20(2):143-146.

[16]SOULAT D,ALLAOUIS,CHATEL S.Experimental device for the preforming step of the RTM process[J].International Journal ofMaterial Forming,2009,2(1):181 -184.

[17]JIANG S L,ZHANG C,WANG B.Optimum arrangement of gate and vent locations for RTM process design[J]. Composites(A),Applied Science and Manufacturing,2002,33(4):471-481.

[18]WANG Y,GROVE SM.Modelling microscopic flow in woven fabric reinforcements and its application in dualscale resin infusion modeling[J].Composites(A),Applied Science and Manufacturing,2008,39(5):843 -855.

[19]PEARCE N,GUILD F,SUMMERSCALES J.A study of the effects of convergent flow fronts on the properties of fibre reinforced composites produced by RTM[J].Composites Part A:Applied Science and Manufacturing,1998,29(1/2):141-152.

[20]MEROTTE J,SIMACEK P,ADVANISG.Flow analysis during compression of partially impregnated fiber preform under controlled force[J].Composites Science and Technology,2010,70(5):725-733.