钢铁工业NOx控制技术创新和应用

2014-03-10刘文权王则武

刘文权,王则武

(1.冶金工业规划研究院,北京 100711;2.中国环境保护产业协会,北京 100037)

钢铁工业NOx控制技术创新和应用

刘文权1,王则武2

(1.冶金工业规划研究院,北京 100711;2.中国环境保护产业协会,北京 100037)

介绍了钢铁工业NOx排放现状及NOx排放新标准;阐述了5种钢铁工业NOx减排控制技术—EOS、LEEP、EPOSINT、区域性废气循环和烧结废气余热循环技术;分析了钢铁工业NOx减排控制技术存在的主要问题,指出采用综合性烧结污染物减排技术是实现烧结NOx减排的最佳途径。

烧结烟气;减排NOx;循环利用技术

1 钢铁工业NOx排放现状

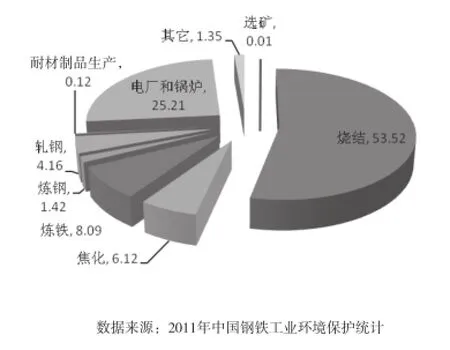

钢铁工业烧结工序中伴随燃料的燃烧,会产生大量的氮氧化物(NOx),氮氧化物是当今主要的大气污染物之一。烧结工序排放的NOx占钢铁行业NOx总排放量的50%以上(见图1所示)。因此,烧结NOx减排是钢铁行业NOx减排的重中之重。

烧结厂是钢铁生产企业的污染大户,烧结烟气排放的SO2、NOx及粉尘污染最为严重。近几年来,烧结SO2的治理已收到显著成效,NOx的减排也逐渐被提上议程。据有关统计,我国烧结NOx排放浓度一般在200~450mg/m3,也有部分实测浓度达到过700mg/m3,排放浓度主要与原燃料中的氮含量有关。有的虽然排放浓度不是很高,但烟气排放总量大,以495m2烧结机为例,其主排气的烟气排放量就高达250万m3/h。国内除活性炭吸附工艺和有机催化烟气综合清洁技术外,鲜有其它烧结烟气脱硝报道的实例,所以我国烧结NOx减排形势仍然很严峻。

2011年钢铁工业重点企业SO2排放总量达75.39万吨(占工业总排放量的3.7%)、工业烟(粉)尘排放总量达到46.45万吨(占工业粉尘总排放量的4.2%)、NOx排放量46.56万吨(占工业NOx总排放量的1.9%),其它未在统计范围内的小型企业其能耗更高、污染物排放也更严重。

图1 2011年钢铁工业各工序废气NOx排放比例(%)

2 钢铁工业NOx排放新标准

2012年,国家环境保护部发布了《重点区域大气污染物防治“十二五”规划》和《钢铁烧结、球团工业大气污染物排放标准》,不仅对粉尘和SO2排放浓度限值更加严格,同时新增了NOx、氟化物和二英的排放浓度限值。

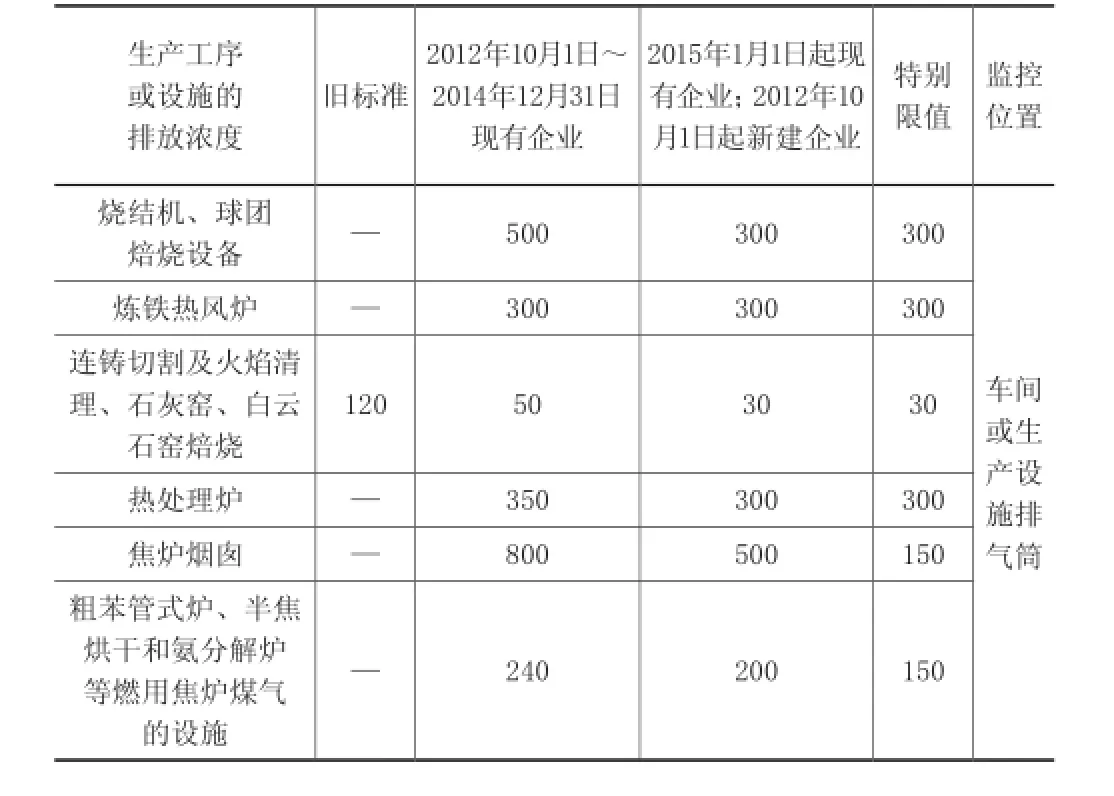

我国与德国、澳大利亚的烧结烟气排放标准对比见表1,钢铁工业氮氧化物排放新旧标准的对比见表2。

表1 我国与其他国家的烧结烟气排放标准对比

表2 钢铁工业氮氧化物排放浓度新旧标准对比 (单位:mg/m3)

3 钢铁工业NOx减排控制技术

根据烧结工艺的特点,烧结过程产生的NOx可从以下三个方面进行污染物进行协同控制:源头管理(原料管控)、过程控制(烧结废气循环)、末端治理(协同控制)[1]。

3.1 源头管理(原料管控)

烧结工序产生的NOx主要为燃料型NOx,90%以上由烧结燃料(煤粉、焦粉)燃烧产生。因此,控制所用焦粉中氮元素含量及其存在形式,可有效控制NOx排放量。

烧结机NOx排放控制对策有:

(1)使用低氮焦炭是控制焦粉中氮元素含量最直接有效的方法

选用含氮量较低的焦粉作为烧结燃料时需考虑经济性问题。一方面,这增加了选煤的难度,含氮量较低焦粉的供给量远远达不到烧结需求量;另一方面,含氮较低的焦粉价格高于普通焦粉,会增加烧结成本。

(2)控制NOx的生成与烧结操作制度有关

烧结NOx脱除与烧结温度、料层厚度、烧结料粒径及碱度等因素有关。矿石粒径越小,越有利于脱氮反应的进行;料层厚度越大,NOx的生成量越低;提高烧结矿碱度有利于脱氮反应的进行;烧结前对上层烧结料进行微波加热预处理,也可以降低NOx的排放量。

(3)在烧结原料中加入添加剂以降低NOx生成量

有研究表明,在烧结原料中加入一定量的生石灰可抑制NOx的产生;添加碳氢化合物(锯末、稻壳、甘蔗渣等)也可显著抑制NOx的生成。

(4)改善烧结点火燃烧器

点火炉采用线型燃烧器可以降低点火煤气消耗量,达到节能和控制NOx产生的目的。

3.2 过程控制(废气循环)

NOx主要产生于烧结过程,所以对烧结工艺参数加以科学控制能有效降低NOx的生成量。控制燃料燃烧过程NOx生成的常用方法有:低NOx燃烧法、低氧燃烧法、分级燃烧法、烟气循环法(FGR)等。由于烧结过程需要保持特定的温度以及氧气浓度,为了保证烧结产品质量,一般不采用低NOx燃烧法、低氧燃烧法和分级燃烧法,而采用烟气循环法。

烟气循环法是通过收集部分风箱的烧结烟气循环返回至烧结料层,使烟气中的SO2、NOx以及粉尘等污染物被烧结层分解、转化、吸附的工艺。典型的烧结烟气循环技术有EOS工艺、LEEP工艺和Eposint工艺、区域性废气循环和烧结废气循环利用技术等[2-5]。

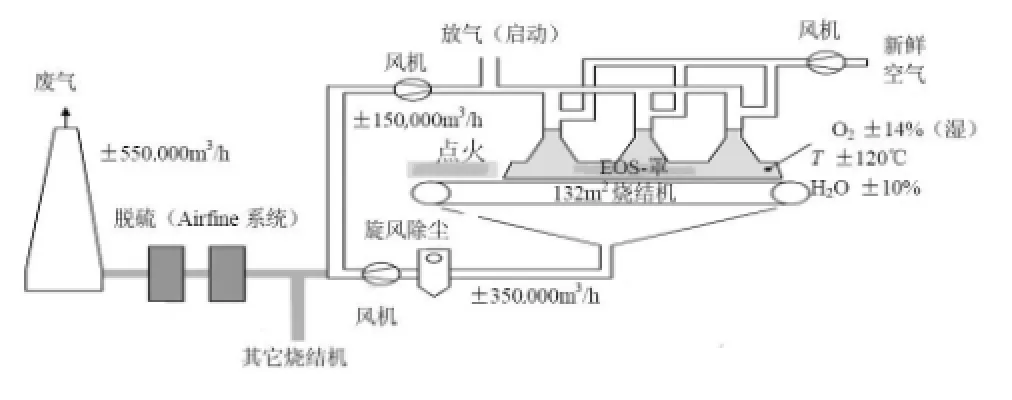

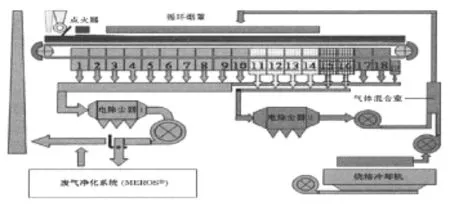

3.2.1 能量优化烧结技术EOS

EOS(Emission Optimized Sintering)技术由Outotec开发成功,外循环工艺于1995年在荷兰克鲁斯艾莫伊登(CORUS NL)的3台烧结机上实现工业化应用,2002年在安赛乐法国敦刻尔克厂应用。德国蒂森·克虏伯、日本新日铁及荷兰霍戈文等3个烧结厂都有使用EOS技术降低烧结过程烟气排放的报道。EOS工艺将主抽风机排出的大约50%的烟气引回到烧结机上的热风罩内,剩余约50%烟气外排。热风罩将烧结机全长都罩起来,在烧结过程中,为调整循环烟气的氧含量,鼓入少量新鲜空气与循环废气混合。这样仅需对外排的约50%的烧结烟气进行处理,灰尘、NOx减少约45%,二英减少约70%,达到了环保要求。EOS工艺流程见图2。

图2 EOS工艺流程

3.2.2 环境型优化烧结Eposint

由西门子奥钢联和位于奥地利林茨的奥钢联钢铁公司联合开发的内循环工艺Eposint(Environmentally Optimized Sintering),减少了SO2和NOx的绝对排放量,而且大幅度降低了废气中二英和汞的浓度,并减少了焦粉的单耗量,提高了烧结机的产量。2005年5月在西门子奥钢联林茨Voestalpine Stahl钢铁公司烧结厂5号烧结机上使用,其使用效果为:1)循环废气来自温度最高、污染物(有害气体、粉尘、重金属、碱金属、氯化物等)浓度最高的风箱位置,同时还包括部分冷却机热废气;2)循环废气占废气总量的35%,O2浓度为13.5%,机罩占烧结机的75%;3)具有最高SO2浓度的烟气循环进入烧结料层,过剩硫被固定到烧结矿。Eposint工艺流程见图3。

图3 Eposint工艺流程

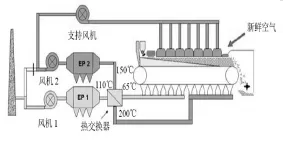

3.2.3 低排放能量优化烧结工艺LEEP

LEEP(Low Emisson & Energy Optimised Sinter Process)工艺由德国HKM公司开发,并在其烧结机上实现了工业化。该烧结机设有两个废气管道,一个管道只从机尾处回收热废气,另一个管道回收烧结机前段的冷废气。通过喷入活性褐煤来进一步减少剩余的二英。烧结机罩的设计不同于EOS装置,这个机罩没有完全覆盖烧结机,有意允许一部分空气漏进来补充气体中氧含量的不足,从而无需额外补给新鲜空气。其运行效果如下:1)选择性利用机尾污染物含量偏高的烟气,循环比例47%,O2浓度16%~18%;2)将冷烟气(65℃)和热烟气(200℃)进行热交换;3)机罩没有完全覆盖烧结机,漏入部分空气补充含氧量;4)废气可减排45%,烧结燃料消耗降低5kg/t,占燃料配比的12.5%。LEEP工艺流程见图4。

图4 LEEP工艺流程

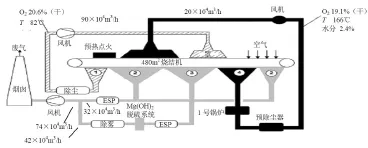

3.2.4 区域性废气循环技术

区域性废气循环工艺在新日铁公司户畑厂3号480m2烧结机上使用,废气循环率约25%,循环废气的氧浓度19%,水分含量3.6%,对烧结矿质量无不利影响。区域性废气循环工艺流程见图5。

图5 区域性废气循环工艺流程

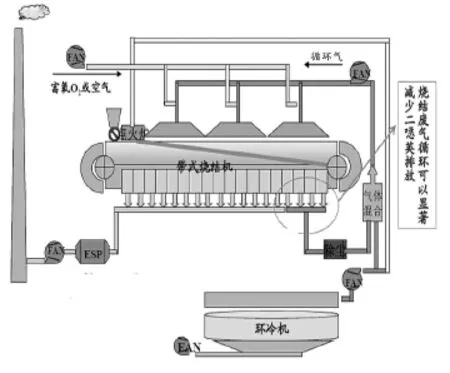

3.2.5 烧结废气余热循环利用技术

宝钢宁波钢铁公司430m2烧结机上成功应用烧结烟气循环系统,这是国内首套烧结废气余热循环利用的节能减排项目,填补了国内大型烧结机废气循环利用和多种污染物深度净化空白,被列为国家发改委低碳技术创新及产业化示范项目,其使用效果如下:1)非选择性与选择性循环并存,综合利用主烟道和冷却热废气;2)固体燃料降低6%,粉尘和SO2排放量大幅度降低,NOx排放量少量降低。烧结废气余热循环利用技术工艺流程见图6。

图6 烧结废气余热循环利用技术工艺流程

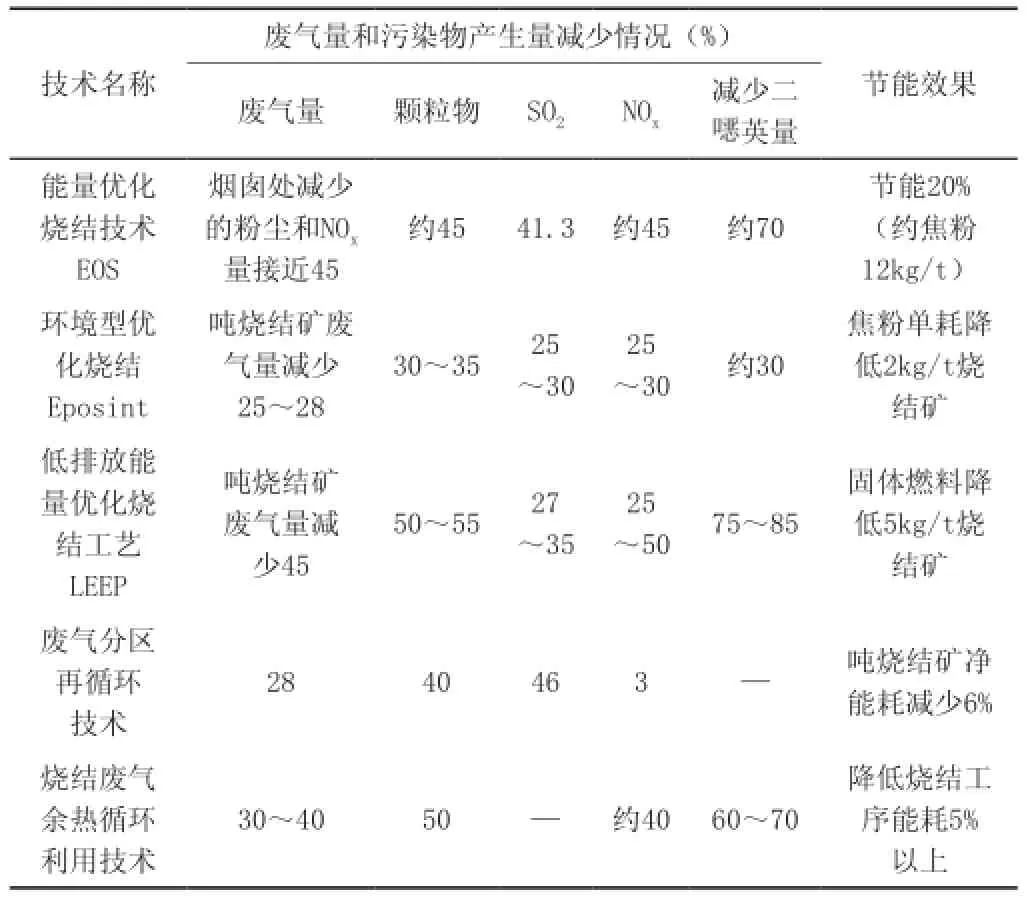

上述5种主要烟气循环利用技术的节能减排效果比较见表3。

表3 烧结烟气循环利用技术的节能减排效果比较 (%)

3.3 末端治理(协同控制)

当烧结原料含氮量过高或前、中端治理未能达标时,对烧结烟气的处理就显得尤为重要,这是确保NOx达标排放的最终保障。目前,世界上脱硝工程使用的主要工艺有选择性非催化还原法(SNCR)和选择性催化还原法(SCR)。

烟气脱硝工程中常用的SNCR、SCR工艺无法直接应用于烧结烟气脱硝,因此必须研发新型烟气脱硝技术,以满足日益严格的烧结NOx排放要求。

烧结是钢铁生产的主要工序,也是钢铁行业NOx的主要排放源。烧结烟气中除了含有NOx,还含有二英、SO2等污染物,如果只针对NOx进行单一减排,不仅投资大,能耗高,效果也不理想。因此,采取综合性烧结污染物减排技术是实现烧结NOx减排的最佳途径。

4 钢铁工业NOx控制技术的应用和创新

4.1 活性炭吸附工艺

活性炭吸附工艺的应用瓶颈为:1)场地条件限制,由于建设初期未预留烟气净化设备场地,受场地条件限制,这种流程长、占地大的工艺很难被采用;2)投资和运行成本高;3)活性炭反复使用后吸附率降低,消耗大,活性炭再生能耗较高。

活性焦(炭)干法烟气净化技术目前已在国内外多家大型钢铁企业的烧结脱硫项目中得到应用。目前,采用活性焦(炭)干法烧结脱硫脱硝的大型钢铁公司有日本新日铁、JFE、住友金属和神户制钢,韩国浦项钢铁和现代制铁,澳大利亚的博思格钢铁以及中国的太钢(集团)公司等。活性焦(炭)干法烟气净化技术能一体化协同脱除SO2、NOx、二英、重金属、卤化氢和粉尘等污染物,烟气处理量多数在(90~210)×104Nm3/h,运行取得了良好的效果。

活性焦(炭)干法烟气净化技术目前尚存在运行成本高、设备庞大且造价高、腐蚀问题突出、外围系统复杂、系统长期运行的稳定性等问题。

4.2 有机催化烟气综合清洁技术[6]

有机催化烟气综合清洁技术来源于以色列Lextran公司,利用其生产的具有Lextran专利的催化氧化剂对烟气中的SO2、NOx等酸性气体进行强力捕捉。当烟气与含有催化剂的循环液在吸收塔内逆向流动接触时,SO2、NOx就会被催化剂捕捉并且被氧化成为硫酸或硝酸。在加入中和剂(氨水)的情况下,最终反应生产硫酸铵或硝酸铵化肥。在脱硫脱硝的同时,该催化氧化剂对汞等重金属也具有极强的物理溶解吸附效果,从而去除烟气中的汞等重金属。所以,催化氧化法烟气综合清洁技术是低温状态下单一系统中能同时进行脱硫、脱硝、脱汞、二次除尘多效合一的先进技术。有机催化氧化烟气综合清洁技术工艺流程见图7。

图7 有机催化氧化烟气综合清洁技术工艺流程图

有机催化烟气综合清洁技术的特点:1)脱硝效率高,出口SO2排放浓度≤50mg/Nm3;2)NOx的脱除效率在80%以上;3)Hg的脱除效率在90%以上; 4)催化氧化法综合清洁技术属于湿法,脱硝效率高,单位烧结矿运行成本低,最终生产的是硫酸铵或硝酸铵化肥。

(1)技术优势

1)脱硫效率高,出口烟气SO2可达到排放浓度<50mg/Nm3;2)对于烟气温度、SO2浓度和烟气量的适应性强;3)系统运行稳定、可靠,无管道堵塞、结垢现象;4)资源利用优势,利用焦化厂蒸氨后氨水,可实现以废治废;5)可降低焦化厂废水的处理负荷;6)脱硫剂(催化氧化剂)可循环使用;7)对烧结机主系统无影响,与烧结机主系统的同步率在98%以上。

(2)环保优势

1)无二次污染物和废弃物排放;2)脱硫系统具有同步脱硝(烧结排烟温度下低温脱硝效率>80%)及脱重金属汞的能力,为今后的脱硝脱汞预留了空间;3)可对焦化厂产生的废氨水进行综合治理,并生产出完全满足国家标准的农用化肥硫酸铵;4)脱硫装置可快速启动投入,在运行条件下能可靠并稳定地连续运行,并可满足以后国家脱硫标准进一步升级的要求。

(3)成本优势

1)运行成本低,在正常运行状况下的运行成本与国内其它脱硫工艺成本相比,可降低4~10元/吨烧结矿;2)系统便于操作维护,维护费用较低;3)催化氧化剂可重复循环使用(催化氧化剂使用寿命在15年以上),并可生产高附加值的硫酸铵产品,在脱硫的同时帮助企业降低了生产成本。

(4)产业化应用瓶颈

目前国内有机催化烟气清洁技术刚推广使用,有机催化剂需进口,尚未国产化,价格较高。

5 钢铁工业NOx控制技术存在的主要问题

(1)企业目前的排放状况无法满足新标准的要求

(2)不同污染物分别治理向多污染物协同治理转变

(3)企业缺乏足够的利润空间支撑环保投入

我国钢铁企业要满足新排放标准的要求并达到世界先进水平,吨钢环保投资与运行成本需要增加100元以上,再加上企业需要缴纳的排污费、环境税等环保相关税费,这对于目前处于微利和亏损边缘的钢铁行业来说无疑很困难。

国内外多家钢铁企业采用烧结烟气循环技术后的节能减排效果表明,在保障生产指标不降低的情况下,烧结烟气循环技术可减少烧结工艺生产的废气排放总量和污染物排放量,并能回收烟气余热、降低烧结生产能耗。因此,烧结废气循环利用技术可作为拟建烧结烟气脱硫脱硝降低投资和已建烧结脱硫脱硝改造增产的手段,也是我国烧结机未来升级改造的主要方向。

[1] 苏玉栋,李咸伟,范晓慧.烧结过程中NOx减排技术研究进展[J].烧结球团,2013(6):41-44.

[2] 郑绥旭.烧结烟气循环工艺的必要性与可行性分析[C].//2013年中冶北方球团技术研讨会.辽宁大连,2013:1-24.

[3] 甘敏.烟气循环烧结的研究现状与进展[C].//中国金属学会.2013年全国烧结烟气综合治理技术研讨会文集.山西大同,2013:1-42.

[4] 毛艳丽,张东丽,曲余玲.烧结主排烟气减排与余热高效回收技术[J].冶金能源,2011(5):49-54.

[5] 杨晓东.节能环保新形势下钢铁工业废气(PM2.5)污染防治[C].//中国钢铁工业协会.2014年中国钢铁工业协会2014年理事会会议.北京,2014:51.

[6] 2020年我国钢铁工业发展愿景及若干重大问题研究[Z].中国钢铁工业协会,2014.

Innovation and Application of NOxControl Technology in Iron and Steel Industry

LIU Wen-quan, WANG Ze-wu

X701

A

1006-5377(2014)11-0025-06