某含细粒隐晶质鳞片状石墨的硫化钼矿石的浮选试验及产品方案研究

2014-03-10王重阳孙志勇翟旭东宁新霞

李 洁,王重阳,向 虹,孙志勇,翟旭东,宁新霞

(西北有色地质研究院,陕西 西安 710054)

0 引言

自然界中许多钼矿石和铜钼矿石与石墨、有机碳等共生,石墨呈鳞片状结晶,本身密度小,疏水性强,大多数小鳞片状石墨可浮性比辉钼矿还好,石墨与辉钼矿的浮选分离十分困难,因此在有石墨生成的钼矿床中,经选矿富集的钼精矿中大多数含有石墨。在矿石中含有与辉钼矿含量相当甚至更高的石墨时,采用常规浮选方法得到合格钼精矿的几率很小,甚至当矿石中石墨的含量远低于辉钼矿时,也会对钼精矿的品位产生一定的影响;内蒙古白乃庙铜[1]钼矿石中仅含0.005%的小鳞片状石墨,经磨碎、粗选精选后得到含钼44%左右的钼精矿含碳高达4.48%,碳富集近900 倍。由此可见钼矿石中石墨对选矿的影响。

本研究所采用的矿石为国内某大型钼矿,在选矿试验过程中发现在原矿石中所含的微量的细粒石墨碳对选矿试验指标造成了很大的影响,为此展开了一系列的试验研究工作,并提出了解决的方案。

1 矿石性质

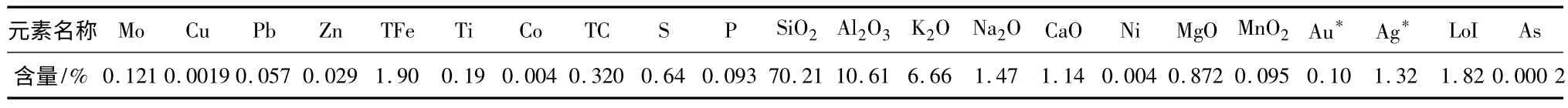

原矿多元素分析见表1,原矿钼物相分析见表2。

表1 原矿多元素分析结果

表2 原矿钼物相分析结果

矿石含钼0.12%,含硫0.64%,矿石中的金属矿物主要是辉钼矿、黄铁矿、褐铁矿、闪锌矿,脉石矿物主要为石英、钾长石、斜长石、绢云母-白云母、黑云母;辉钼矿平均含钼59.772%;辉钼矿的粒度较细,粒度范围0.001 mm ×0.005 mm~0.23 mm × 0.57 mm,以 细 粒 为 主,占77.51%,其次为中粒和微粒,分别占12.37%和8.53%,粗粒很少,小 于0.04 mm 占64.49%。因此对于该矿石而言,要使其中的钼矿物达到单体解离,需要进行细磨;试验样中硫化相占96.77%;用选矿样品所磨制的砂光片中镜下见到了石墨碳,其含量小于0.01%。

2 选矿试验

2.1 常规选矿试验

试验采用常规的选钼药剂[2-3],水玻璃作为调整剂,柴油作捕收剂,2#油作起泡剂,进行以下试验:

2.1.1 磨矿细度试验

磨矿细度试验结果见图1。

图1 结果显示,磨矿细度达到-200 目90%以上时尾矿钼品位才有下降的趋势,精矿钼品位也是在细磨的条件下较高,这一结果符合矿石性质中辉钼矿嵌布粒度的特点。

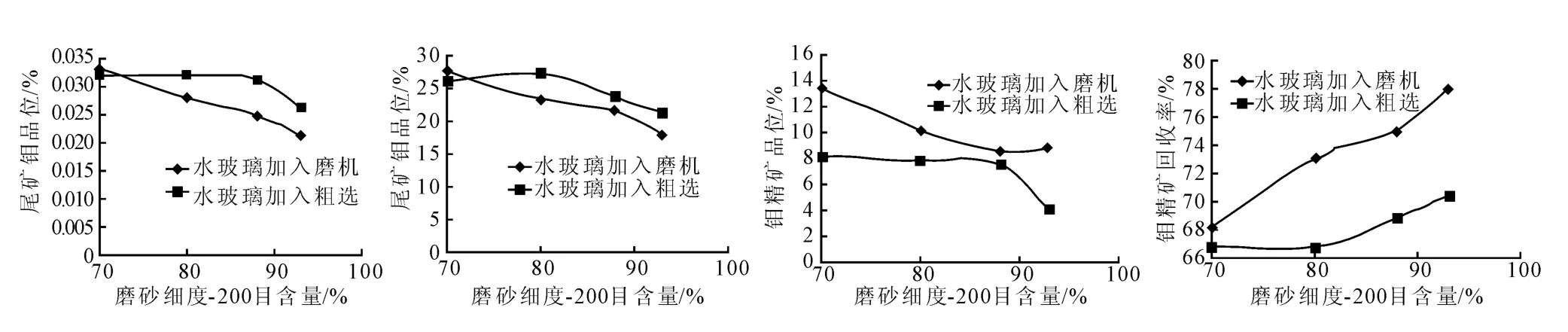

2.1.2 闭路试验

在不同磨矿细度条件下,采用常规药剂进行闭路试验,试验结果见表3。

由试验结果可知:无论采用哪种磨矿细度和试验流程,钼精矿品位均达不到合格产品的要求,而尾矿的损失率,则随磨矿细度的增加而减低,但最高回收率也只有75.60%。

2.2 提高试验指标试验

对于该矿石而言提高试验指标需要关注两个问题[4],一是尾矿品位的降低,二是精矿品位的提高,为此进行的一系列的试验表明,将大用量的水玻璃加入磨机与矿石一起磨矿,可取到较好的效果,试验结果见表4。

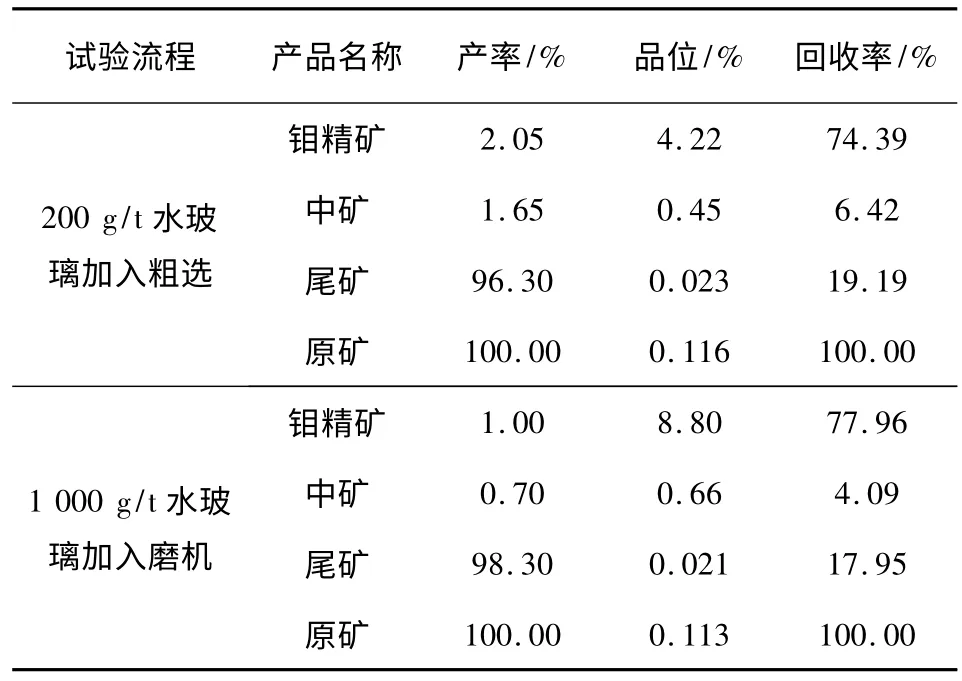

表4 水玻璃添加方式试验结果

由结果可知:采用该方法,钼回收率和品位同时提高。

2.2.1 加入磨机的水玻璃用量试验

试验结果见图2。由试验结果可知:加入磨机的水玻璃量以1 000 g/t为宜。

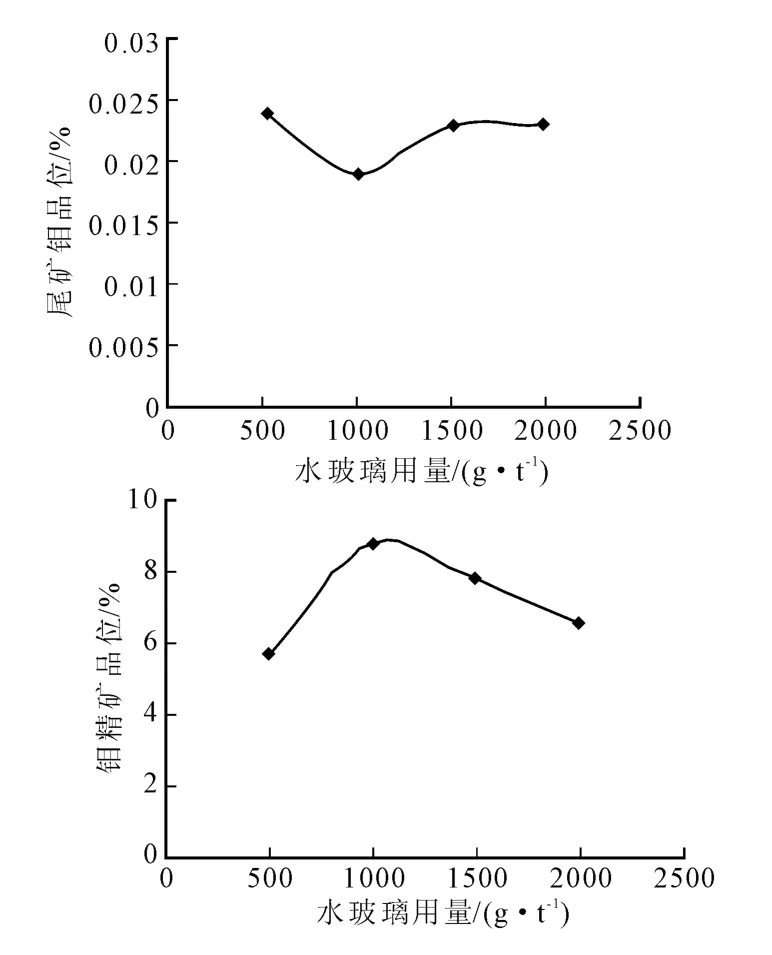

2.2.2 粗选水玻璃用量和添加方式的磨矿细度试验对比

所采用的方式有2 种,一是200 g/t 水玻璃在粗选作业添加,二是1 000 g/t 水玻璃在磨机添加,试验结果见图3。

图2 加入磨机的水玻璃用量对精矿和尾矿钼品位的影响

由试验结果可知:将1 000 g/t 水玻璃加入磨机,各项试验指标均有显著提高,而且磨矿细度越细,提高的幅度越大,在-200 目93%的磨矿细度时,尾矿中的钼的损失率可降低至20%以下,但钼粗精矿的品位还可保持在8%以上,试验指标较为理想。

2.2.3 精选水玻璃用量试验

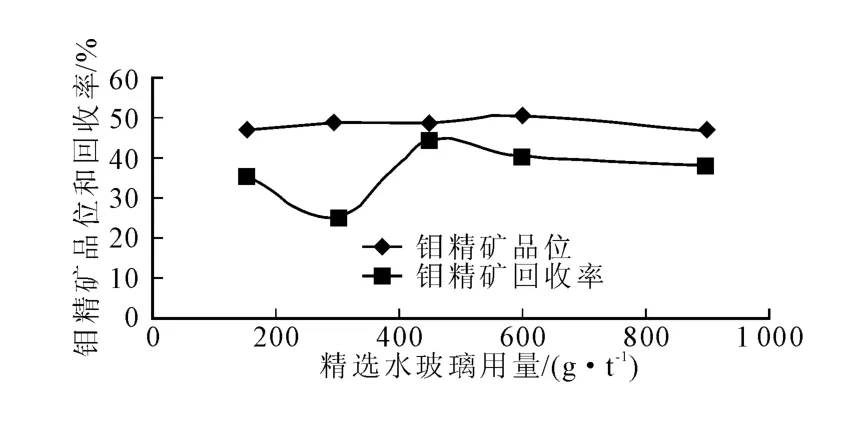

水玻璃的用法和用量对该矿石有非常显著的影响,为了保证精矿的品质,对精选的水玻璃用量也进行了考察,试验的条件为磨矿细度-200 目93%,1 000 g/t水玻璃加入磨机,加柴油和2#油粗选,粗精矿加巯基乙酸钠、磷诺克斯和水玻璃精选,精选的段数为4 段,前2 段的药剂用量相同,后2 段的药剂用量减半,水玻璃用量对试验结果的影响如图4。

图3 不同磨矿细度时水玻璃添加方式对试验指标的影响

图4 精选水玻璃用量对钼精矿品位和回收率的影响

由试验结果可知:水玻璃用量在450~600 g/t是试验指标较为理想。

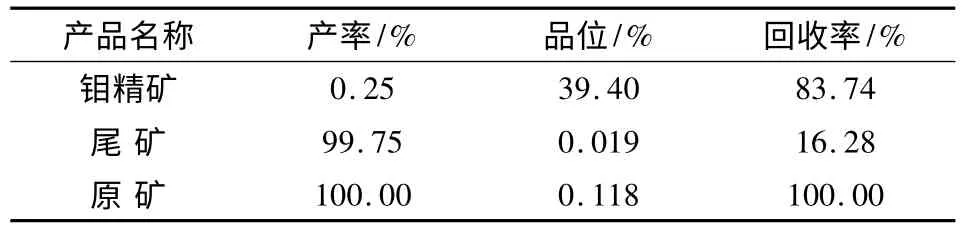

2.2.4 闭路试验

闭路试验的磨矿细度-200 目93%,1 000 g/t水玻璃加入磨机,加柴油和2#油粗选,粗精矿加巯基乙酸钠、磷诺克斯和水玻璃精选,中矿产品顺序返回,试验结果见表5。

表5 水玻璃加入磨机流程闭路试验结果

由试验结果可知:与表3 所列的闭路试验结果相比,在钼精矿品位相当的情况下,回收率由75.60%提高到83.74%,表明水玻璃的用法和用量对该矿石而言至关重要。

2.3 提高钼精矿品质的研究

经过大量的研究表明,该矿石的精矿很难达到钼含量大于45%的最低产品要求,为了寻找原因,对矿石性质进行了深入的研究。

2.3.1 矿石性质研究

2.3.1.1 原矿性质研究

为了排除磨矿细度不够对精矿品质的影响,对磨至-200 目90%的原矿进行了镜下鉴定,结果表明,在该细度条件下,辉钼矿基本解离,但约有6.26%的辉钼矿呈针片状包裹于脉石中,个别包裹于闪锌矿中,因此磨矿细度不是影响试验指标的主要因素。在该样品中发现了含量小于0.01%的石墨,石墨为≤0.001 mm 隐晶质鳞片组成的片状集合体。

2.3.1.2 钼精矿性质研究

将闭路产出的钼精矿开路分成高钼含量和低钼含量两个产品,进行产品检查。

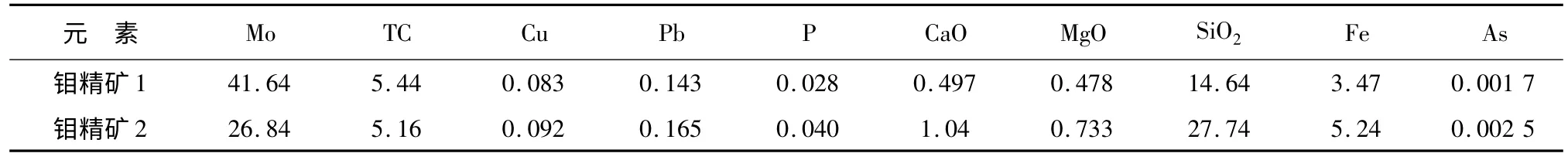

(1)主要元素分析

可能影响精矿品质的主要元素含量分析结果见表6。

表6 钼精矿主要元素含量分析结果 %

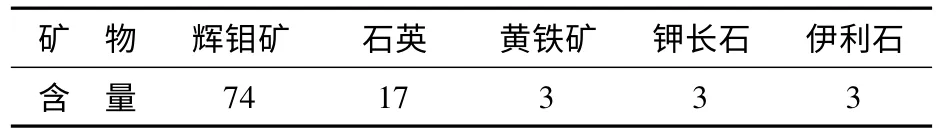

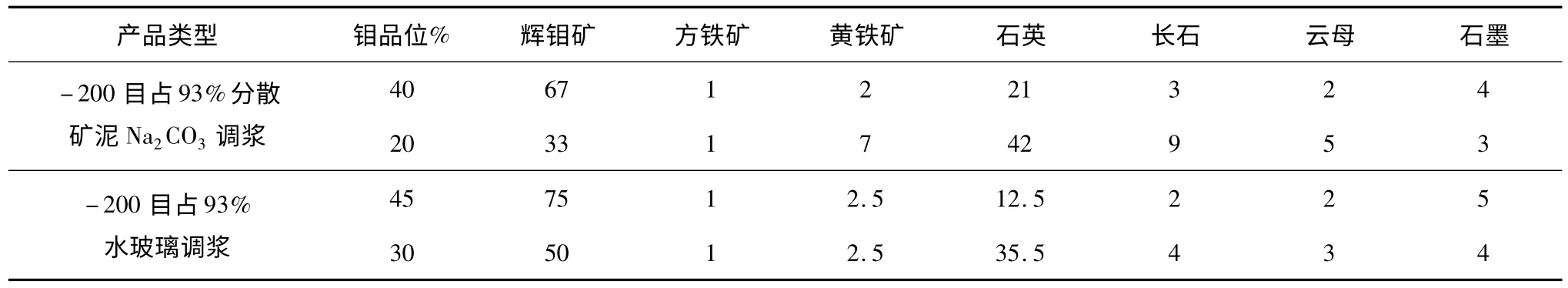

(2)X 衍射矿物半定量分析

对钼品位40%左右的钼精矿进行了X 衍射矿物半定量分析,结果见表7。

表7 X 衍射矿物半定量分析结果 %

检查结果表明:钼精矿中的主要杂质是SiO2、Fe 和TC,结合对产品所进行的X 衍射矿物半定量分析结果分析判断,SiO2含量高主要是指石英,Fe含量高主要是指黄铁矿,而TC 含量高的原因需要进一步研究查证。

(3)碳物相分析

鉴于钼精矿中TC 含量高的情况,将精矿1 与精矿2 合并后进行了碳物相分析,分析结果见表8。

表8 钼精矿碳物相分析结果 %

分析结果表明:钼精矿中有5.49%是石墨碳,表明含量小于0.01%的石墨在钼富集的同时也得到了富集。

石墨碳具有层片状结构,性脆易碎,在磨矿过程中极易磨细,甚至过粉碎,这些细粒的碳,由于其表面性质独特,在浮选过程中,一方面碳粒表面优先吸附大量的浮选药剂,使碳粒自身的可浮性发生变化,同时消耗大量的浮选药剂;另一方面,碳粒也极易吸附到金属矿物颗粒表面,影响药剂在矿粒表面的选择性吸附,从而使各种矿物的可浮性变得混乱,这就是通常所说的碳污染矿物表面的实质。其次,由于矿石中不可避免地含有一定量的矿泥(包括矿石含泥和磨矿过程产生的矿泥),这部分矿泥很容易与细粒的碳相互吸附或发生泥碳团聚现象,形成泥碳质,使部分矿泥在矿浆中具有与细粒碳类似的行为,变得难以分散和抑制而进入泡沫。对于含泥碳较多的矿石或者在浮选过程中泥碳累积到一定量,就会使浮选过程发生变化。

从试验现象观察,在钼精矿中没有明显观察到石英状态的矿物,但有大量的黑色、无金属光泽的絮状物进入闭路试验钼产品,对这部分絮状物采用相关手段进行进行富集后取样化验的结果显示,其中钼的含量在10%~20%,这部分絮状物如果进入钼精矿,则影响精矿品位,进入尾矿,则影响回收率。

分析该矿石钼精矿品位难以提高的原因可能与精矿中含有5.49%的石墨有关,并进行这方面的研究。

2.3.2 消除碳影响的试验研究

消除碳的影响的方法,有3 种大的原则,一是选别目的矿物前除碳;二是在选别目的矿物的过程中抑碳;三是强化分散,使碳对其他矿物的表面的影响减小。

经试验表明:除碳后钼精矿品位提高并不明显,而钼在碳中的损失较高;抑碳时钼精矿品位也没有明显提高,这可能和石墨与辉钼矿均为层状结构,可浮性相近有关。

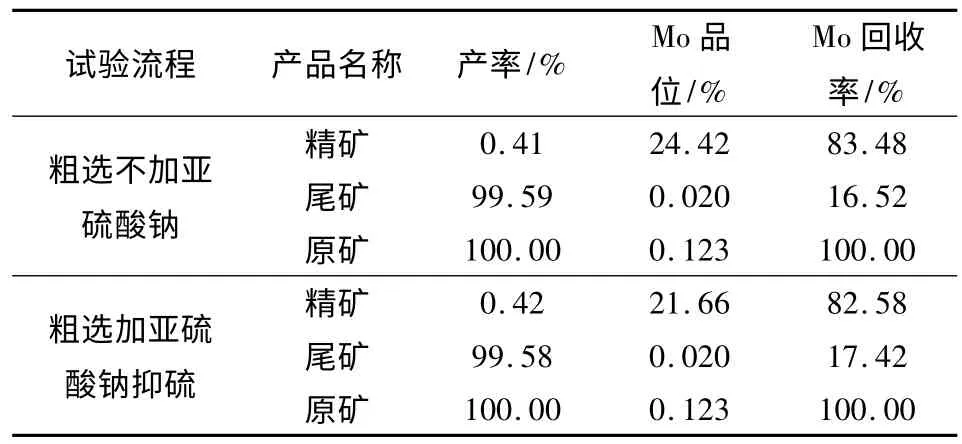

对强化分散进行的大量药剂种类试验,结果表明采用将碳酸钠、柴油加入磨机进行边磨矿解离、边分散矿泥、边捕收钼矿物,使石墨碳的影响尽量降低;在粗选添加磷诺克斯抑制硫化矿物,在精选添加组合抑制剂以保证钼精矿的品位,试验结果表明采用该药剂组合时,钼精矿的品位和回收率均较高。按此原则流程进行了闭路试验,闭路试验的磨矿细度为-200 目93%;为了增强对硫的抑制作用,对在粗选添加亚硫酸钠[5]的流程也进行了闭路试验考察,结果见表9。

表9 强化分散闭路试验结果

由试验结果可知:尽管在开路试验中钼的分离效果较好,但闭路试验结果显示,钼精矿的钼品位还不及大量水玻璃加入磨机的闭路试验的结果,从对产品的观察发现,仍有一定量经石墨污染的脉石矿物呈黑色无金属光泽细粒絮状存在于精矿。

为了进一步了解影响钼精矿品质的原因,对两个原则流程闭路试验的钼精矿进行了开路分离和镜下鉴定,其结果见表10。

表10 钼精矿镜下鉴定结果

鉴定结果表明:影响钼精矿品位的仍然是石英。

2.4 产品方案研究

由前述试验结果可知:影响其品位的主要是以石英为主的脉石矿。钼精矿中含有5.49%的石墨碳,分析认为是石墨碳污染了脉石矿物使其可浮性变好从而进入钼精矿致使其不合格。脉石抑制剂和消除碳影响药剂的大量试验研究表明,采用适宜的药剂和使用方式,可消除部分影响,但不能完全消除。

2.4.1 产品方案1(阶梯产品方案)

多次开路试验证明:在开路的条件下可以得到钼含量大于45%的合格钼精矿,而目前市场对钼精矿的要求是多层次的,即使钼精矿含量在20%左右的,也有一定的市场需求,因此可考虑对闭路试验的产品进行开路分离,产出不同含钼量的阶梯产品;该产品方案的原则是:在闭路阶段尽量提高钼的回收率,而在开路阶段灵活地产出不同品级的产品,

在磨矿细度-200 目占93%的磨矿细度条件下,用水玻璃分散矿泥,柴油作捕收剂,两者均加入磨机;2#油做起泡剂,巯基乙酸钠、磷诺克斯作抑制剂,进行闭路试验,其精矿针对碳与脉石的影响采用组合抑制剂进行开路分离,试验结果见表11。

2.4.2 产品方案2(选冶联合流程)

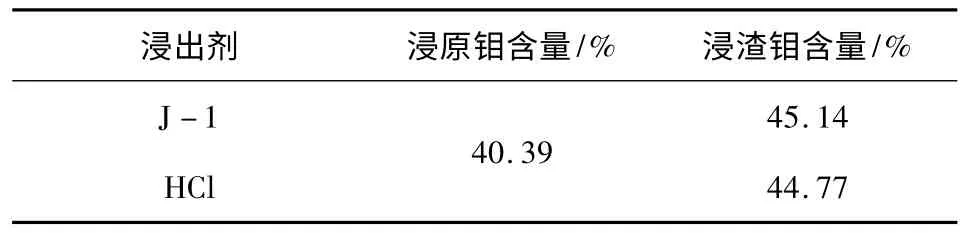

2.4.2.1 钼精矿的化学浸出试验

对钼含量为40%左右的闭路钼精矿进行了化学浸出试验,结果见表12。

表12 钼精矿化学浸出试验结果

由试验结果可知:J-1 浸出可使钼产品的品位提高到45.14%,浸出前后,重量基本不变,表明钼的损失很小;回收率可以保证。

2.4.2.2 选冶联合流程

按产品方案1 中的原则流程,进行药剂调整,降低闭路试验钼的回收率,提高钼精矿品位,使其达到40%左右,然后对其进行化学浸出,试验结果列表13。

表13 选冶联合流程试验结果 %

3 结论

(1)在该矿石样品中含钼0.12%,发现了含量小于0.01%、粒度≤0.001 mm 的隐晶质鳞片组成的石墨片状集合体。

(2)该矿石采用常规的浮选药剂和工艺,回收率和钼精矿品位均较低。

(3)将大用量的水玻璃和柴油加入磨机可使钼的回收率明显提高,但钼精矿达不到大于45%的合格产品。

(4)经对产品进行研究发现,原矿中微量的石墨随辉钼矿的富集而明显富集,同时可能污染其他矿物的表面,使钼精矿中的石英难以抑制,造成钼精矿品位难以达标。

(5)脉石抑制剂和消除碳影响药剂的大量试验研究表明,采用适宜的药剂和使用方式,可消除部分影响,但不能完全消除。

(6)针对该矿石特殊性而采用的先闭路得到85%以上的钼回收率,再开路采用组合药剂得到阶梯钼产品的方案可较好地解决该矿石所遇到的问题。

(7)采用选冶联合流程可得到钼回收率83.74%、品位45.14%的钼精矿,很好地解决了该矿石所遇到的问题。

[1]马 晶,张文钲,李枢本.钼的选矿[M].北京:冶金工业出版社,2008.

[2]胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1987.

[3]朱玉霜,朱建光.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1987.

[4]邱丽娜,戴惠新,张 旭.从某钼老尾矿中回收钼的试验研究验[J].中国钼业,2009,33(3):14-17.

[5]杨金林,何廷树,王冠普,等.多金属难选钼矿综合回收试验研究[J].有色矿冶,2005,21(1):24-26.