含钯废催化剂中钯回收研究进展

2014-03-10金佳敏何兴娇石能富

金佳敏,何兴娇,石能富

(1.浙江省化工研究院有限公司,浙江 杭州 310023;2.中化蓝天集团有限公司,浙江 杭州 310051)

0 前言

钯催化剂因其具有效率高、用量少、选择性高等优点,广泛应用于偶联反应、汽车尾气净化、石油化工等领域。在氟化工产业中,钯催化剂可用于HFCs 的制备、CFCs 和HCFCs 的处理转化、含氟单体和含氟精细化学品的合成等。现代化工生产对钯催化剂的需求逐年上升,但钯在地球上的含量稀少,价格昂贵,随着需求量的增加,钯的可预计储量持续下降,同时,含钯废催化剂的数量却在不断增长,造成巨大的环境污染和浪。随着我国日益重视二次资源利用的研发,对含钯废催化剂进行回收,既能减少环境污染,也能增加钯的利用率,降低生产成本,意义十分重大。

1 含钯废催化剂中钯的回收方法

钯的回收流程包括钯的浸出和浓缩提纯,有直接浸出法、焚烧法、萃取法、沉淀法、氯化法、电解电镀法、吸附法等。

1.1 直接浸出法

直接浸出法是用氧化剂将钯催化剂上的钯溶解到酸溶液中的方法,常用的氧化剂有盐酸、硝酸、王水、NaClO、H2O2等,该法对以活性炭为载体的催化剂的浸出效果较差,适用于以SiO2或Al2O3为载体的钯催化剂。研究人员[1]曾尝试用盐酸、硝酸、王水将失效钯炭催化剂加热浸出,但由于炭载体的吸附还原作用很强,钯的浸出率很低,仅为25.6%、38.8%、16.5%。Sibrell 等将Pd/分子筛加入11%NaCN-0.1 mol/L NaOH 浸出液中,浸出温度为160 ℃,在碱性条件下催化剂显示出很强的离子交换能力,分子筛上的H+与溶液中的Na+交换,中和了溶液中的OH-,使溶液pH 值下降,产生有毒的HCN 气体,解决的方法是用1 mol/L NaOH 对催化剂进行预处理,使钯部分溶解,再用浸出液浸出,当浸出液加热至250 ℃时,钯络合物从浸出液中析出,再加热至275 ℃,钯络合物分解,得到纯钯,钯的浸出率为90%~95%,经研究认为钯浸出率低的原因是有部分钯被封闭在催化剂的孔道中,浸出液无法接触到这部分钯,可以采用粉碎等措施将催化剂磨成粉末,以提高钯与浸出液的接触。

由于浸出通常要在一定温度下进行,一些氧化剂如硝酸、盐酸等易分解或挥发,会减慢钯的浸出速率,使载体与浸出液发生反应,为了提高钯的浸出速率,Philip[2]在盐酸浸出液中加入不易挥发的AlCl3,使钯的回收率提高到97%以上。

直接浸出法工艺简单,投资小,为大多数厂家采用,但浸出液腐蚀性强,浸出率不稳定,有时浸渣中残留钯的含量较多,并且该法会产生大量含有重金属的腐蚀性废酸和其它副产物,易导致环境污染。

1.2 焚烧法

焚烧法是在高温下将废钯催化剂先进行焙烧,再将烧灰中的钯溶解转移至溶液中,进行钯的分离提取和纯化的方法。焚烧可以除去催化剂上残留的有机物,提高钯的百分含量,有利于下一步钯的提取,对于钯炭催化剂,高温烧除炭载体可以降低炭对浸出液的吸附,减少浸出液的用量。

Jasra 等[3]将钯炭催化剂在400 ℃焙烧5 h,用盐酸处理焙烧后的飞灰,钯的回收率为98%,通过一步焚烧法回收得到的钯杂质含量高,纯度较低,需要通过后续手段进一步提纯,操作过程比较繁琐。

采用一步焚烧法除炭载体时,若焚烧温度较低,特别是焚烧时间也较短时,会导致炭载体去除不完全;若焚烧温度高于500 ℃,炭的剧烈燃烧会产生大量飞灰,混杂在飞灰中的钯极易流失,为了提高钯的回收率,吴宇雄等[4]采用分步焚烧法处理废钯炭催化剂,他们先将催化剂在400 ℃灼烧4~6 h,再升温至780 ℃~900 ℃灼烧6 h,将灼烧残余物溶于王水中,加热回流,滤去不溶物后,向滤液中补加浓盐酸,直至滤液中浓硝酸被完全赶出。

另一种促进炭完全燃烧的方法是向催化剂中加入灰化剂,金川集团有限公司[5]用CaCO3作为灰化剂,与钯炭催化剂混合浆化均匀后在400℃~600 ℃焙烧,废催化剂中的有机物和碳氧化,焙烧残留物经盐酸、过氧化氢、甲酸还原处理后,粗钯回收率可达99.9%以上。

废催化剂经过高温焚烧后,残渣中的钯主要以氧化钯的形式存在,而氧化钯在无机酸中的浸出率很低,为了提高浸出率,钯在浸出前要以元素形式存在,一般会在焙烧后用还原剂将氧化钯还原为钯,或利用催化剂自燃产生的热量维持燃烧温度和气氛,达到控制钯氧化程度的目的。Desmond 等[6]将催化剂焙烧后,再在氢气中还原,残渣用氰化钠浸出,钯的浸出率超过85%。

Boricha 等[7]用焚烧法进行有机钯/SiO2的回收,他们将酞菁钯/SiO2在400 ℃焙烧3 h,有机钯遇热分解生成Pd/SiO2,再用盐酸将钯溶出,滴加NaOH 调节溶液的pH 值以除去杂质,钯的回收百分比为98%~100%,他们运用XRD、TGA 等手段研究焚烧前后的催化剂,发现钯有机物在高温下分解生成CO2或易挥发有机物,但当温度升至475 ℃时,仍有有机物存在于SiO2表面,这些有机物的存在有助于氧化钯还原为零价钯。

焚烧法简单易行,成本低,浸出液的用量较直接浸出少,不会产生大量废渣,但该法的能耗高,对设备腐蚀严重,在焚烧过程中会产生大量气体和飞灰,需要考虑气体污染等问题。

1.3 萃取法

萃取法是用有机试剂将含钯溶液中的钯萃取出来,在废催化剂中通常含有其他杂质元素,选择合适的萃取剂能将钯与废催化剂中的贱金属杂质或其他铂族元素分离,得到纯度较高的钯。常用的萃取剂有肟类、硫代磷酸、膦酸、TIBPS、亚砜类、硫醇、硫脲等[8]。在工业应用中,常用回萃取将钯从有机试剂中萃取出来,再进行提纯。

中国科学院成都有机化学有限公司[9]用硫醚-甲苯溶液萃取盐酸浸出液中的钯,将钯与浸出液中的铜、铁等离子分离,钯的萃取率达到99.99%,有机相再用氨水反萃,向氨水中加入水合肼还原得到钯,钯的回收率为99.9%,纯度>99.95%。Reddy 等[10]用王水浸出废汽车催化剂,浸出液中含有铂、钯、铁、锰、镍等离子,他们向浸出液中加入LIX 841 和煤油混合液,当LIX 841 在煤油中的含量>0.2%时,就能把钯萃取出来,当LIX 841 的浓度升至0.5%,钯的相对分离因子从50.7 升至2658.4,铂和其他离子则留在萃余液中,向萃取液中加入硫脲和盐酸的混合液反萃取,得到含钯水溶液,钯的脱除率>99%。

研究人员还使用化学沥取方法对钯进行回收,常使用的螯合剂为乙二胺四乙酸(EDTA)及其钠盐类螯合剂,该类螯合剂对钯离子的螯合能力强,沥取效率高,但是,它在自然环境中降解速度慢,长期大量使用会给环境带来二次有机污染。大连东泰产业废弃物处理有限公司[11]选用可降解的N,N’-乙二胺二琥珀酸为熬合剂,通过调节萃取体系中的pH 值回收钯,他们将Pd/SiO2废催化剂在450 ℃焙烧除去积碳并粉碎后,向废渣中加入N,N’-乙二胺二琥珀酸,调节pH值为7,80 ℃搅拌处理1 h,钯和N,N’-乙二胺二琥珀酸反应生成络合物,过滤冷却后,再加入稀硫酸,将pH 值调节至4,静置0.5 h,钯离子被释放出来,钯的整体萃取效率高达80%,螯合剂可回收重复使用。

Kayanuma 等[12]利用活性金属对钯的强作用力,使用镁、钙等活性金属蒸气作为萃取介质,使活性金属沉积在催化剂上,将废钯催化剂上的钯还原出来,再用王水浸出,活性金属处理后能增强钯的浸出,处理温度高达900 ℃,钯和活性金属接触3 h 后,浸出率为81%。

萃取法的关键是选择对钯选择性好、萃取能力强的萃取剂,减少钯回收过程中的酸使用量,萃取剂可以循环使用,但是有些萃取剂价格昂贵,成本高,挥发性强,对人体有毒有害。

1.4 沉淀法

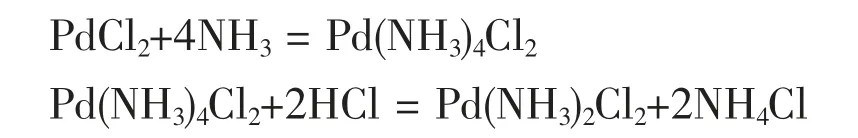

沉淀法主要用于粗钯的提纯,向钯溶液中加入氨水,将溶液中的铜、铝、铁等杂质离子转化为相应的氢氧化物沉淀,滤出沉淀物后,再向溶液中加入盐酸酸化,使钯转化为二氯二氨络亚钯沉淀,加热或还原沉淀即得到纯度较高的钯。反应式如下所示:

张方宇等[13]将氨水加入钯溶液中,控制pH 值至7~9,滤除沉淀后,向滤液中加盐酸,控制pH值为2~3,溶液中出现二氯二氨络亚钯淡黄色沉淀,将黄色沉淀烘干后焙烧脱氨得氯化钯,经过一次氨络合提纯,最终得到的钯纯度>99.95%,钯直收率>98%。

沉淀法通过改变溶液中的pH 值来回收钯,该法的关键是控制溶液中的pH 值,生成的二氯二氨络亚钯沉淀可用甲醛、水合肼等还原剂还原生成金属钯。杨建文等[14]将沉淀法回收钯进行了放大实验,对废Pd/SiO2催化剂进行多次氨水络合-盐酸沉淀操作,结果发现在100 t 规模的回收实验中,钯的浸出回收率仅为94.2%,精制回收率为99%,总回收率为92.3%,他们研究了废催化剂浸渣残留大量钯的动力学因素,认为主要是五个因素引起的:SiO2的内表面巨大,[PdCl4]2+被重新吸附;浸出时钯在毛细管内自扩散较慢;酸浸取时载体被部分溶解,铝、硅水解产物阻塞毛细管,使[PdCl4]2-扩散受阻;Cl-浓度降低,[PdCl4]2-中的配位体Cl-被水部分取代生成含不同水分子数的水合配阴离子,或全部取代后生成水合阳离子,使其扩散性能减弱;焙烧时γ-Al2O3向α-Al2O3转化时钯被包裹封闭在孔道中。

沉淀法操作简单,钯精制纯度高,但用氨水沉淀得到的废渣有可能对环境造成污染。

1.5 氯化法

氯化法是在高温下向废钯催化剂中通入氯气,使钯反应生成氯化物,再经还原提纯制得钯的方法。

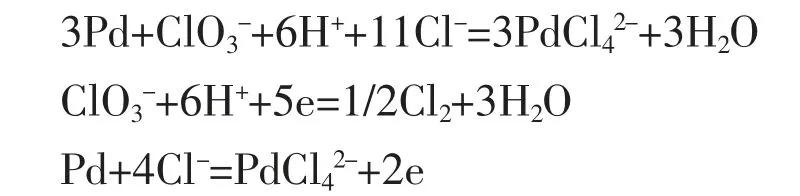

Raymond 等[15]用二甲苯除去Pd/Al2O3上的有机杂质后,用盐酸处理9 h,同时向盐酸中通氯气,待钯浸出后,滤除载体等固渣,将铝片放入滤液中,使钯还原滤出,粗钯干燥后,向其中加入盐酸,并通氯气鼓泡至钯完全溶解,再向溶液中加入氨水、盐酸、水合肼还原精制后,得到纯度为99.9%的钯,钯的回收率达到99.5%。氯气与钯的反应式如下所示:

一般钯的氯化都需要在加热条件下进行,容易释放出氯气等有毒气体,对环境和操作人员造成危害,王丽琼等[16]用NaClO3代替氯气浸出,浸出的关键是要控制盐酸和NaClO3的用量,将浸出反应控制在一定限度内,既不产生氯气,催化剂中的钯又能完全浸出到溶液中,他们考察了NaClO3浓度、浸出温度、浸出时间对浸出的影响,发现NaClO3浓度为0.4 mol/L,浸出温度为7 ℃,浸出时间为90 min 时,钯的浸出效果最好。

氯化法经济、简单快速,用氯气代替王水浸出钯简化了赶硝酸、转型等步骤,但在操作过程中使用了剧毒气体氯气,需要注意对操作人员的防护。

1.6 电解电镀法

中国石油天然气股份有限公司[17]以碳棒为阳极,铂片为阴极,饱和甘汞电极为参比电极,电解槽用阴离子交换膜分隔,电解液盐酸置于阴极室中,氯化胺溶液置于阳极室中,控制阴极电位在-1.13V~1.19V,电解3 h 后,钯在阴极还原析出,钯的回收率可达98%以上,纯度达99%以上。

Terrazas-Rodriguez 等[18]用玻璃碳和铂电极分离废液中的钯和钌,发现效果不佳,他们认为这是由于使用这两种电极时,钯和钌的还原电势接近,无法达到分离,最后他们改用304 不锈钢和铂为电极,Ag/AgCl 为参比电极,Nd2O3和硝酸混合液为电解液,在电解前用氮气赶走溶液中的氧气,阴极和阳极间的电压为3 V,电解时间为3 h,当金属离子的还原电势为0.35 V 时,钯在电极上发生沉积,他们利用电解电镀法,成功地分离了溶液中的钯和钌。

电解电镀法选择性高、成本低、不会产生废化合物,但在电解过程中,若采用金属作为电极,电极金属会溶解于电解液中,随着电解液浓度的下降,钯的沉积速度下降,当溶解达到一定程度时,电解液失效,必须废弃,这限制了电解电镀法运用于大规模生产,而且钯和电极金属的分离也可能有一定难度。

1.7 吸附法

吸附法是选择合适的吸附剂,制成吸附柱以吸附杂质离子提高溶液中的钯纯度,或吸附钯离子以除去溶液中的杂质离子的方法。常用的传统吸附剂有活性炭、离子交换树脂、分子筛、硅藻土等具有丰富孔隙的材料。

上世纪七八十年代以来,固相萃取技术开始应用于贵金属的分离提纯,传统的固定相以苯乙烯-二乙烯苯为骨架,疏水性比较强,导致萃取剂与树脂骨架的亲和性较差,萃取剂较易流失,现在常用的固相萃取吸附剂是亲水亲脂两亲平衡性吸附剂,其主要合成方法是通过化学反应在疏水性的树脂骨架上引入适当数量的亲水基团,增强萃取剂的亲水性,提高吸附效率。

Sharma 等[19]制备了DKTS-APSG硅胶柱,用醋酸钠-醋酸缓冲溶液调节硅胶柱pH 值至4,让钯溶液以10 mL/min 速度通过改性硅胶柱,待钯吸附完全后,用盐酸-硫脲混合液洗脱柱子上吸附的钯,经改性后,硅胶吸附剂的富集因子为335,吸附容量为0.71 mmol/g,吸附钯离子的最佳配位点是柱子上电负性强的基团,一些富含电子的位点如C=N 中的N 原子和C=S 中的硫原子,更易与钯结合,此外他们还设计了一套在线固相萃取系统,应用于放大实验。

黄章杰等[20]以甲基丙烯酸甲酯为单体,二甲基丙烯酸乙二醇酯为交联剂,经聚合反应生成共聚物骨架,将萃取剂EHOS 负载在树脂上,合成EHOS 树脂,并将其应用于废液中钯的提取,可实现钯与其它铂族金属及贱金属的分离,该树脂对Pd(Ⅱ)具有极高的萃取选择性,分离因子β>104,科研人员在树脂上接入了疏水性的烷基链和带一定极性的酯基官能团,使共聚物骨架与萃取剂分子中的疏水基团和亲水基团都可以发生作用,增强了共聚物骨架与萃取剂之间的作用力,减少萃取剂的流失,经研究认为吸附剂的萃取和反萃机理均为配位取代机理,EHOS 树脂通过硫醚分子上的硫原子与Pd(Ⅱ)配位,形成2:1 配合物,从而实现对Pd(Ⅱ)的高选择性固相萃取,在洗脱时,硫脲通过硫原子与Pd(Ⅱ)配位,Pd(Ⅱ)分别与四个硫脲分子配位,硫脲分子与Pd (Ⅱ) 配位能力较EHOS 分子与Pd(Ⅱ)的配位能力强,故硫脲分子夺取了EHOS-配合物中的Pd(Ⅱ),从而将Pd(Ⅱ)从固相萃取柱上反萃下来。

近年来,固相萃取技术(SPE)因其具有高富集因子、高选择性、高效、易回收和重复使用、低成本、有机溶剂用量少等特点,引起了科研人员的注意,对其研究报道较多,但大多仍为实验室成果,目前还未用于大规模工业化生产。

2 小结

钯的回收和二次利用对降低生产成本具有重要的现实意义,目前,国内外对含钯废催化剂回收的研究很多,通过直接浸出、焚烧法或氯化法回收含钯固体催化剂的工艺比较成熟,后续的处理与含钯液相催化剂回收技术相同,主要有萃取法、沉淀法、电解电渡法、吸附法等,但在进行放大生产时,钯的回收率和纯度都会有所下降,随着多种高效离子交换树脂及萃取剂的开发,萃取法和吸附法因其高容量、低毒或无毒性、无污染等特点,逐渐成为研究重点,同时,如何提高钯的回收率和纯度将其应用于工业生产,解决回收过程中二次污染问题等都将是未来的重要研究方向。

[1]Sibrell P L,Atkinson G B.Leaching of petroleum catalysts with cyanide for palladium recovery [M].US Department of Interior,Bureau of Mines,1995.

[2]Distin Philip A,Letowski Frank K.Recovery of precious metals from materials containing same:CA,1228989[P].1987-11-10.

[3]Raksh Vir Jasra,Pushpito Kumar Ghosh,et al.Process for recovery of palladium from spent catalyst:US,20040241066[P].2004-12-02.

[4]吴宇雄,周尽花,赵鸿斌.钯炭催化剂的回收利用[J].化工技术与开发,2003,32(3):29-30.

[5]金川集团有限公司.从废钯炭催化剂中回收钯的方法:CN,101280363[P].2008-10-08.

[6]Atkinson G B,Kuczynski R J,Walters L A.High -temperature cyanide leaching of platinum-group metals from automobile catalysts-laboratory tests [M].US Department of the Interior,Bureau of Mines,1991.

[7]Boricha A B,Bajaj H C,Ghosh P K,et al.Recovery of palladium from palladium phthalocyanine complex adsorbed on silica[J].Hydrometallurgy,2007,87(3):140-147.

[8]Le e J Y,Raju B,Kumar B N,et al.Solvent extraction separation and recovery of palladium and platinum from chloride leach liquors of spent automobile catalyst [J].Separation and Purification Technology,2010,73(2):213-218.

[9]中国科学院成都有机化学有限公司.一种碳载钯合金加氢催化剂的制备与萃取回收钯工艺技术:CN,101767017[P].2010-07-07.

[10]Reddy BR,Raju B,Lee JY,et al.Process for the separation and recovery of palladium and platinum from spent automobie catalyst leach liquor using LIX84 Ⅰand Alamine 336 [J].Journal of Hazardous Meterials,2010,180(1-3):253-258.

[11]大连东泰产业废弃物处理有限公司.一种利用乙二胺二琥珀酸回收金属钯的方法:CN,102952950 [P].2013-03-06.

[12]Kayanuma Y,Okabe T H,Maeda M.Metal vapor treatment for enhancing the dissolution of platinum group metals from automotive catalyst scrap [J].Metallurgical and Materials Transactions B,2004,35(5):817-824.

[13]张方宇,王秋萍,荆小旦,等.从失效的C—Pd 催化剂中回收钯[J].贵金属,1993,14(2):43-44.

[14]杨建文,钟海云,赵绚,等.废催化剂选择法浸渣中提取钯新工艺[J].过程工程学报,2003,3(1):48-52.

[15]Lait Raymond,Lloyd-Owen Dennis Richard.Recovery of palladium from catalysts:GB,922021[P].1963-03-27.

[16]王丽琼,李云,曾庆轩.废旧车用载钯催化剂中钯的浸出研究[J].安全与环境学报,2002,2(5):23-26.

[17]中国石油天然气股份有限公司.一种从废Pd-C 催化剂中回收钯的方法:CN1690234[P].2005-11-06.

[18]Terrazas-Rodríguez J E,Gutiérrez-Granados S,Alatorre-Ordaz M A,et al.The use of a rotating cylinder electrode to selective recover palladium from acid solutions used to manufacture automotive catalytic converters [J].Journal of Applied Electrochemistry,2011,41(1):89-97.

[19]Sharma R K,Pandey A,Gulati S,et al.An optimized procedure for preconcentration,determination and online recovery of palladium using highly selective diphenyl diketone-monothiosemicarbazone modified silica gel [J].Journal of Hazardous Materials,2012,209:285-292.

[20]黄章杰,谢明进,陈景.2-乙基己基辛基硫醚树脂固相萃取钯的研究[J].无机化学学报,2009,25(9):1519-1525.