重载减速机齿轮裂纹处理

2014-03-09袁柏峰廖甘标

袁柏峰,廖甘标

(中国石油化工股份有限公司广州分公司,广东广州 510726)

重载减速机齿轮裂纹处理

袁柏峰,廖甘标

(中国石油化工股份有限公司广州分公司,广东广州 510726)

一台进口挤压造粒系统的融熔泵减速机齿轮出现贯穿性裂纹,裂纹沿轴向长192 mm,齿轮损坏导致造粒系统停产。分析了齿轮裂纹产生原因,对比了各种轮齿修复方案,重点介绍了齿轮冷焊修复的过程及注意事项。通过生产实践检验,冷焊修复方法是齿轮修复的一种经济可行的应急措施。

齿轮泵;重载减速机;裂纹;冷焊

聚丙烯融熔泵减速机是挤压造粒系统的重要设备,某厂的造粒系统在2013年1月检查时发现此减速机的三级减速大齿轮有1条长裂纹,因齿轮没有备件,加工新齿轮周期长,为不影响生产,采用冷焊技术对齿轮进行修复。

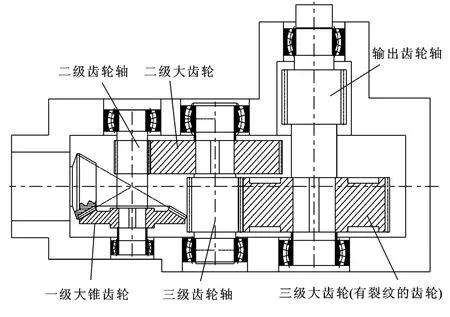

齿轮箱三级减速,传动比为1∶22.7,出现裂纹的齿轮为第三级减速的大齿轮,齿轮为圆柱斜齿轮,齿圈式结构,齿圈厚度30 mm,两侧辐板厚20 mm,齿轮模数11,齿数68,齿宽262 mm,螺旋角12.5°,材质20CrMo。

1 裂纹产生的原因分析

齿轮损坏情况:轮齿受力面一侧端部节圆附近有麻坑,麻坑背部齿根处有裂纹向两边扩展,一边沿轮齿斜向上延伸到齿顶后沿受力面往别一端扩展,长度约192 mm,约占齿长2/3,裂纹另一端沿辐板延伸约100 mm,后来在修复去除裂纹时发现这些裂纹都为贯穿性裂纹,裂纹裂透齿圈和辐板。损坏的齿轮位置如图1如示,对齿面和腹板侧面裂纹情况进行了着色检查,齿面裂纹如图2所示,辐板裂纹如图3所示。

图1 齿轮箱结构图

图2 齿面裂纹

图3 辐板裂纹

1.1 齿轮装配调整不当

观察损坏的齿轮,大部分轮齿受力面同一侧近端部都存在或大或小的麻坑,轮齿中间部分到另一端都没有发现麻坑,说明齿轮装配时两齿轮轴之间存在平行度误差,使轮齿在整个齿宽上受力不均匀,出现“一端接触”现象,从而在部分区域存在应力集中。

1.2 重载且负荷波动大

减速箱联接挤压机融熔泵,作用是对融熔的树脂增压,属低速重载型减速箱。由于融熔泵的介质为各种不同牌号树脂,树脂的融指相差较大,导致减速机传递扭矩变化大。2003年,还进行了挤压机扩能改造,整机生产能力从13.3 t/h扩大到15.5 t/h,但这台减速机没有改造,使设备处于满负荷,甚至超负荷运行,以上因素都容易使齿轮产生疲劳裂纹。

1.3 齿面热处理不当

经检测,轮齿工作面的硬度在HRC45左右,齿顶表面硬度为HRC53,齿面比齿顶的硬度明显较低,原因可能是由于齿面磨损较大。对于重载齿轮,硬度通常应在HRC56以上,才能有较好的耐磨性和抗疲劳能力。相比而言,这个齿轮的硬度明显偏低,容易在应力集中部分出现点蚀。

从以上可知,在齿轮热处理后齿面硬度不够,在重载荷的交变应力作用下,应力集中区出现麻坑和微裂纹,微裂纹扩展形成以上状况。如果没及时发现裂纹,可能会进一步发展成断齿事故,还可能引起其他齿轮的损环,甚至损坏整个齿轮箱。

2 冷焊修理

2.1 方案比选

融熔泵减速器是挤压造粒系统的重要设备,减速器发生故障后整条造粒线都要停产,而新制造一个齿轮的生产周期至少2个月,停产将严重影响工厂经济效益,为减少对生产的影响,缩短检修时间,决定对齿轮进行修复处理,保证新齿轮到厂前能维持装置生产。

目前常用的齿轮修复方法有:换向法,镶齿法,堆焊法。换向法适用于齿轮面单面磨损,可将齿轮调换位置翻转180°使用其未磨损一面,因该齿轮的裂纹在齿的工作面和背面都有,且是贯穿性裂纹,明显不能采用换向法。镶齿法不论是开燕尾槽安装还是焊接安装都要求齿根部完好且有较高的强度,通常适用于负荷不大、转速不高的场合,该齿轮因裂纹贯穿齿根,且为重载齿轮,因此镶齿法也不适合。由于此齿轮材质焊接性能较差,如采用普通的堆焊法,焊接热量大,焊接件易产生较大的变形,齿圈式结构的齿圈刚性差,焊接变形会更大,对有精密传动要求的齿轮明显不合适,为此,采用冷焊技术对齿轮进行修复。

2.2 修复工艺

2.2.1 焊接工艺

为保证齿轮表面的硬度和齿轮不发生大的热变形,选用冷焊工艺。所谓冷焊就是焊前不预热、焊后不保温,采用小参数进行焊接。

焊接方法:氩弧焊。

焊丝:德国产12CrNi,φ1.2 mm。

焊接电流:70 A。

焊接注意事项:间断焊,控制焊接温度,不超温。

2.2.2修复过程

(1)清理裂纹,打磨焊接面。清理裂纹前在齿圈端面用30 mm厚钢板做刚性固定,以减少以后施工产生变形。用φ2.0 mm碳弧气刨清理掉全部裂纹。气刨时,宜采用小电流,并间断施工,尽量减少变形和热影响区。去除裂纹后用手工砂轮机打磨修整,修磨目的是把碳刨面的氧化层和热影响区磨掉,约磨去 1.5 mm厚。在清理打磨裂纹时,要注意保留齿顶和齿根没有损伤的部分,以此作为修复的基准面。打磨后着色探伤,确认没有残余裂纹。清理完裂纹后的齿轮如图4。

图4 清理裂纹后的齿轮

(2)焊接轮齿。因为焊接量大,为减小焊接应力与变形,应采用多道、多层、多段的间断焊接方法。从没在裂纹的残齿处开始焊,焊出齿圈底部,焊完要对焊缝进行检查,确认没有裂纹。焊完底部后沿齿高逐层焊接,直到焊完整个齿。要严格按焊接工艺焊接,严控电流和焊接热影响区的温度。

(3)焊接加强板。考虑到腹板出现裂纹侧受力大,为加强齿圈强度,在齿圈下部腹板上焊接一块加强板(见图5)。

图5 样板检查齿形

(4)粗磨齿轮。在焊接齿轮的同时,根据齿轮的相关参数制做齿形样板,以备磨齿轮时检验齿轮外形。齿形样板用线切割加工,为保证焊接新齿与相邻齿之间的相对位置,齿形样板必须跨3个齿。粗磨可用较粗的砂轮手工修磨,修磨过程用齿形样板做参考。

(5)精磨齿轮。用细粒度砂轮对齿轮进一步修磨,修磨时还是以齿形样板做基准,在齿轮上涂上蓝丹,检查齿轮和齿形样板之间的贴合度。在精磨齿轮时,要注意检查新焊齿两侧邻近的齿轮。由于焊接过程必然会引起热变形,邻近齿的位置会发生轻微变化,用样板检查,如发现邻近齿发生变形,应先对邻近齿进行修磨,避免影响新齿的齿形检查。齿形检查见图5。精磨齿轮后,测量齿面硬度为HRC42~46,硬度较低。

(6)装配修形。通过精磨齿轮,齿轮已具备基本的外形尺寸,为了使齿面实际接触状况达到要求,还需对齿轮进行修形。将修复的齿轮装配到齿轮箱上,涂上红丹检查齿轮工作面接触状况,用手工砂轮机将影响接触的高点去除。

3 强度校核

考虑到齿轮修复材质与原齿轮不同,且表面没法做热处理,硬度偏低,依据GB/T 3480-97《渐开线圆柱齿轮承载能力计算方法》对齿轮修复后接触强度进行校核。

按输入功率540 kW,输入转速1 311 r/min的额定工况进行校核。通过输入基本参数、齿轮几何参数、材料及热处理参数 (齿轮硬度按HRC45)、接触强度计算系统、弯曲强度计算系统等对接触强度和弯曲强度进行核算。

接触应力

式中:σH为接触应力,ZD单对齿啮合系数,σHP为许用接触应力,KA、Kv、KHβ、KHα分别为使用系数、动载系数、齿向载荷分布系数、齿间载荷分配系数。

计算结果见表1。

表1 接触强度计算结果

从以上计算结果可知,计算接触强度安全系数小于最小接触强度安全系数,焊接齿轮的接触强度不足于满足额定工况运行要求,为此决定修复齿轮运行期间,安排生产融熔指数高的树脂,控制齿轮箱输入电机的电流来控制齿轮的工作负荷。

4 结束语

修复后的齿轮箱运行平稳,振动等运行参数和修复前没什么区别,满足设备安全稳定运行的要求。齿轮箱投用后1周,打开检查孔检查,没发现裂纹等异常。设备运行约两个月,新做的齿轮到货,对修复的齿轮进行了更换。此次修复齿轮用最少的费用投入解决了生产难题,满足了在制做新齿轮期间维持生产的要求,说明此种冷焊修复方法作为一种处理设备缺陷的临时措施效果明显,值得推广。

【1】康蕊林.减速箱齿轮断裂分析[J].建筑机械化,2012 (12):79-80.

【2】石万凯,汤庆儒.基于裂纹扩展的齿轮弯曲疲劳寿命仿真分析[J].兰州理工大学学报,2012(12):30-33.

【3】胡小其,秦昊.齿轮断裂失效机理分析[J].装备制造技术,2012(10):168-170.

TH132.46

B

1001-3881(2014)8-141-2

10.3969/j.issn.1001-3881.2014.08.045

2013-07-04

袁柏峰,男,工学学士,高级工程师,从事设备管理工作。E-mail:yuanbf.gzsh@sinopec.com。