基于模糊控制的冷轧带钢板优化方法及应用

2014-03-09赵昊裔

赵昊裔

(中冶南方工程技术有限公司 自动化二部,武汉 430223)

板形控制算法是冷轧带钢板形控制系统的核心内容,它的优劣性直接决定了板形控制效果的好坏。目前广泛采用的基于反馈控制思想的板形多变量优化控制方法通过在轧机出口处配置接触式板形仪在线测量实时板形信号,然后以板形目标值与实时测量值之间的偏差的平方和为评价指标函数,循环计算使得该评价指标函数取得最小值时的各板形调控装置在线调节量。需要指出的是,上述技术方案关键是要获得高精度的各板形调控装置的板形控制调控功效系数。然而,实际冷轧机是一种高度非线性、时变的复杂物理系统,目前尚不能对其进行精确建模,这也决定了很难获得高精度的各板形调控装置的板形控制调控功效系数,因此不能得到理想的板形控制效果[1-3]。

为了解决上述技术问题,就必须从控制原理上进行根本性的改变,为进一步提高冷轧带钢产品的质量发挥关键作用。

1 冷轧带钢工艺流程简介

带钢冷轧生产工艺流程包括[4]:

1)酸洗线:清除原料(热轧卷)上的氧化铁皮。

2)冷轧机组:将酸洗后原料轧制成所需厚度的成品卷。

3)退火设备(罩式退火炉或连续退火线):为加工硬化后的带卷退火。

4)精整线:包括平整、重卷、纵剪、横剪及各种镀层处理线。

2 冷轧板形的模糊优化控制方法及其实现

本文的目的在于提供一种冷轧带钢板形模糊控制方法,以解决常规板形控制方法由于无法获取高精度的各板形调控装置的板形控制调控功效系数,而导致冷轧带钢产品存在板形缺陷的技术问题[5]。使用模糊建模方法建立起了一阶、二阶和四阶板形偏差与倾辊装置、工作辊弯辊装置和中间辊弯辊装置在线调节量之间的动态关系,建立板形模糊控制模型,实现了对冷轧带钢出口板形质量的精确控制,同时该方法不需要获取冷轧带钢轧制过程精确的数学模型参数并且鲁棒性强,简易可行,完全满足板形控制控制系统的实时性要求,可以有效消除冷轧带钢产品存在的典型板形缺陷,提高产品质量。

为实现上述目的,本文采用如下技术方案:

1)对于同一规格的带钢,将轧机出口张力和轧制压力的工作区间各均匀分为五个子区间,按照轧机出口张力和轧制压力所处不同轧机出口张力子区间和轧制压力子区间的所有可能情况可将轧制工况分类为25种工况。

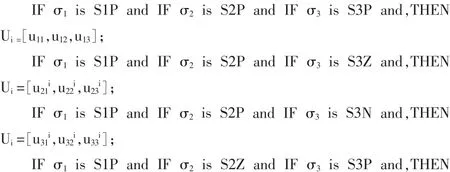

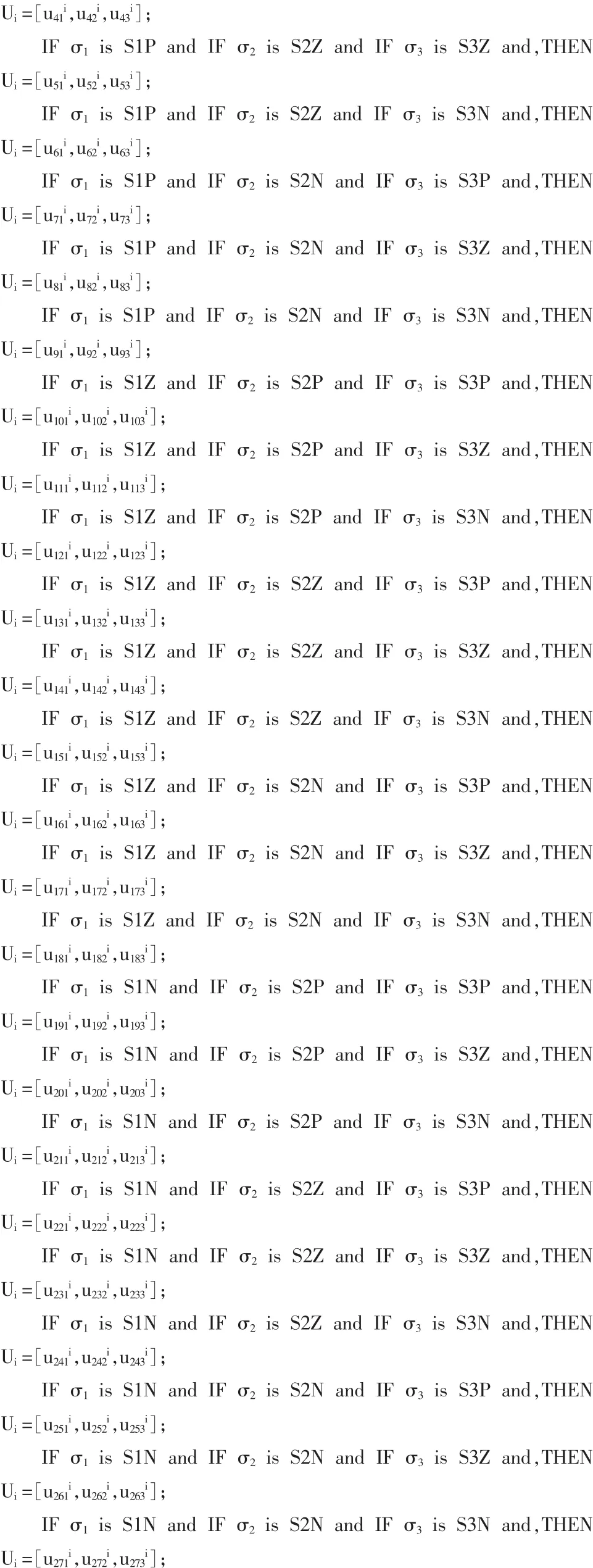

2)对于同一规格的带钢,分别建立步骤 1)中所述25种工况对应的板形控制模糊推理控制模型:

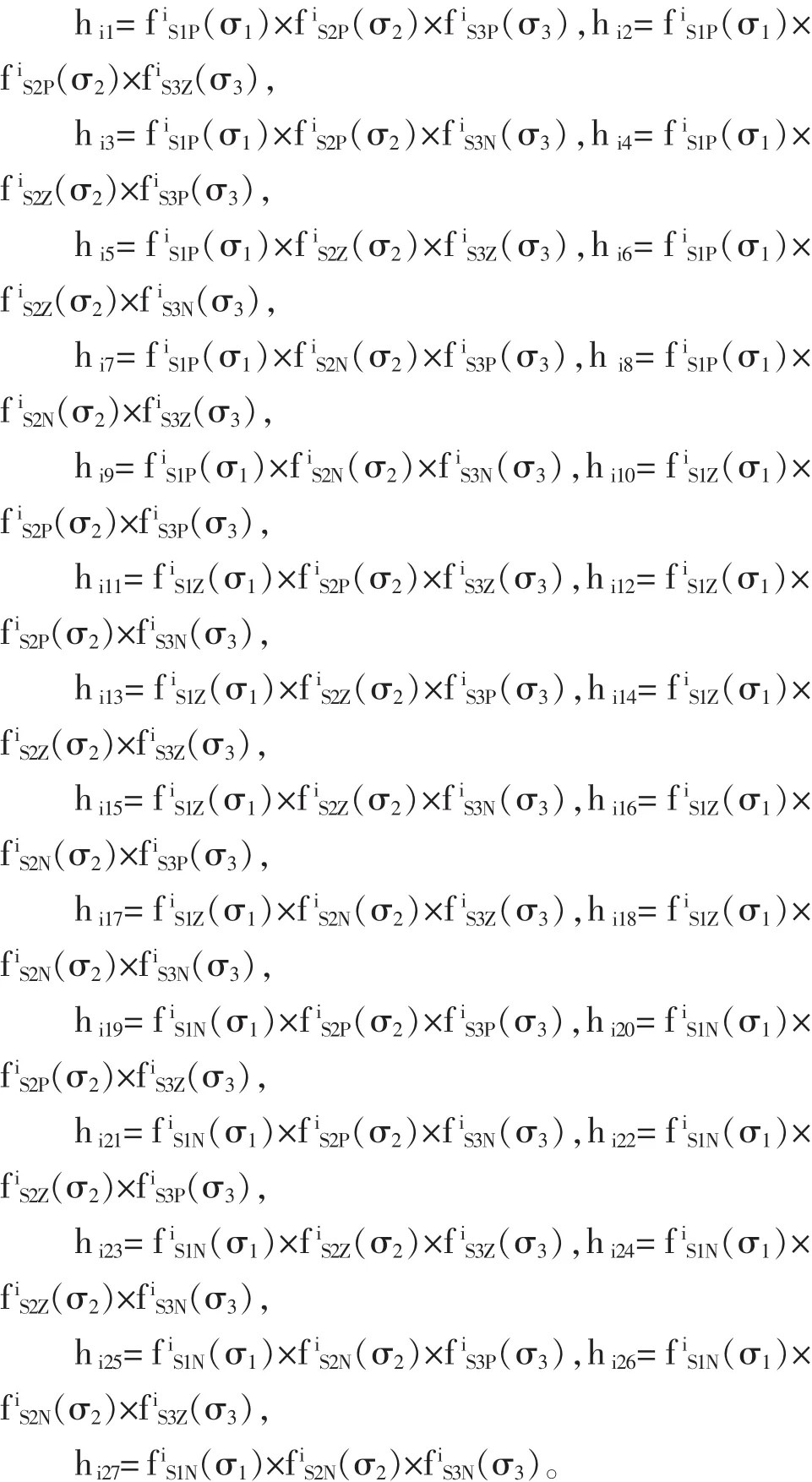

其中,σ1板形偏差信号中的一阶板形偏差,单位为10-5m,S1P、S1Z、S1N分别为描述一阶板形偏差为正、零、负的模糊数;σ2板形偏差信号中的二阶板形偏差,单位为10-5m,S2P、S2Z、S2N分别为描述二阶板形偏差为正、零、负的模糊数;σ3板形偏差信号中的四阶分量,单位为10-5m,S3P、S3Z、S3N分别为描述四阶板形偏差为正、零、负的模糊数;Ui为在第i种工况下倾辊装置、工作辊弯辊装置和中间辊弯辊装置在线调节量组成的控制输出向量;为在第i种工况下第j条模糊规则下倾辊装置在线调节量,单位为mm,为在第i种工况第j条模糊规则下工作辊弯辊装置在线调节量,单位为kN,为在第i种工况第j条模糊规则下中间辊弯辊装置在线调节量,单位为 kN,且 i=1,2,…,25 和 j=1,2,…,27;可以通过人工操作经验知识获得。

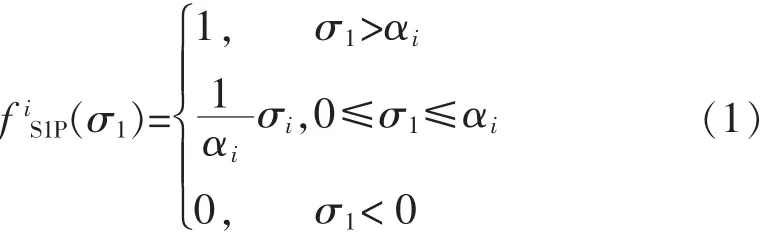

3)结合倾辊装置物理特性设定σ1在第i种工况下的如下模糊隶属函数

σ1关于S1P的模糊隶属函数:

这里,αi为第i种工况下述一阶板形偏差为正的阈值,单位为10-5m,在步骤(2)所述板形控制模糊推理控制模型中认为一阶板形偏差σ1大于αi时为正,小于-αi时为负,下同。

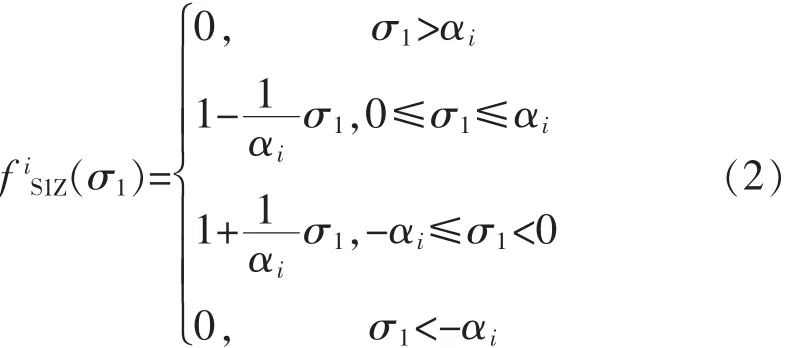

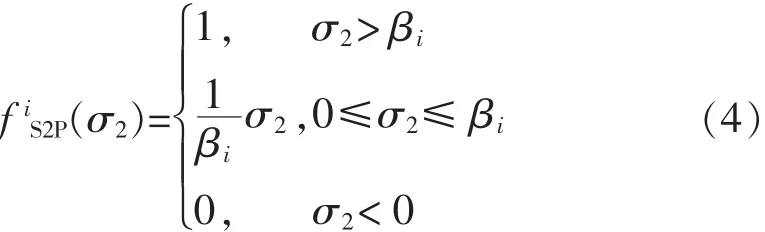

σ1关于S1Z的模糊隶属函数:

σ1关于S1N的模糊隶属函数:

4)结合工作辊弯辊装置物理特性设定σ2在第i种工况下的如下模糊隶属函数

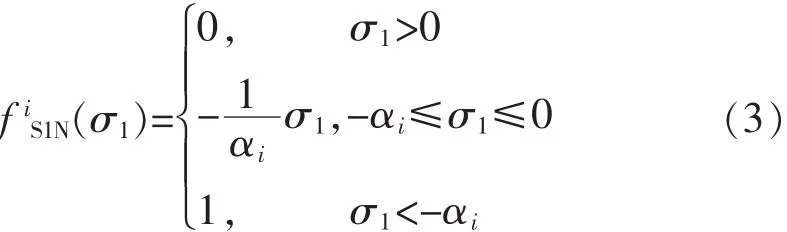

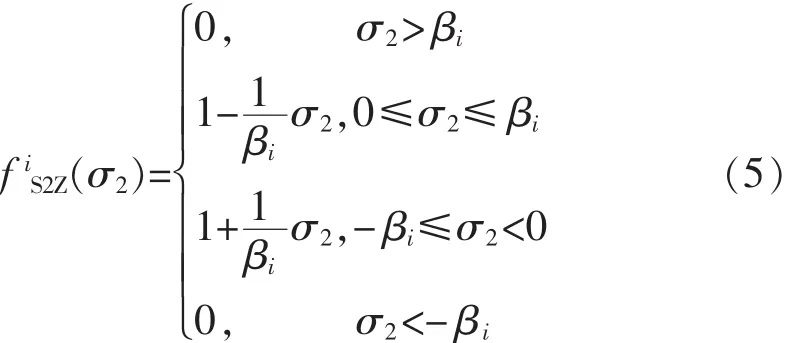

σ2关于S2P的模糊隶属函数:

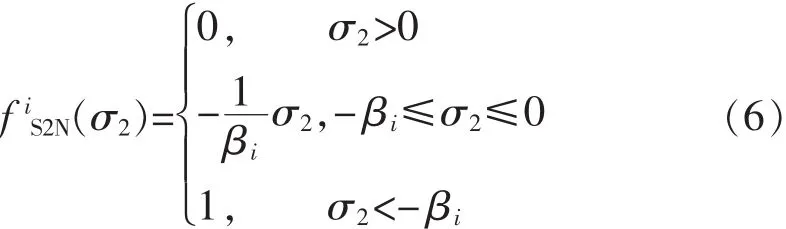

这里,βi为第i种工况下述二阶板形偏差为正的阈值,单位为10-5m,在步骤(2)所述板形控制模糊推理控制模型中认为二阶板形偏差σ2大于βi时为正,小于-βi时为负,下同;

σ2关于S2Z的模糊隶属函数:

σ2关于S2N的模糊隶属函数:

5)结合中间辊弯辊装置物理特性设定σ3在第i种工况下的如下模糊隶属函数

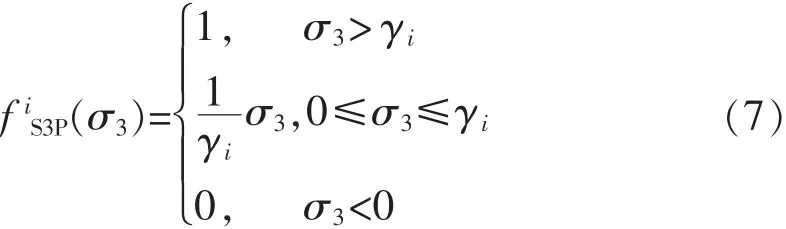

σ3关于S3P的模糊隶属函数:

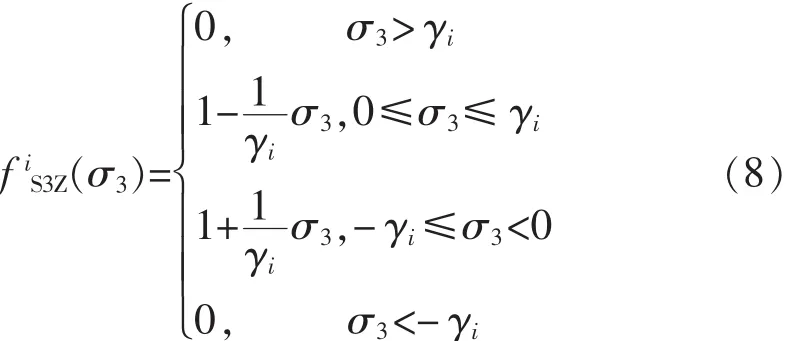

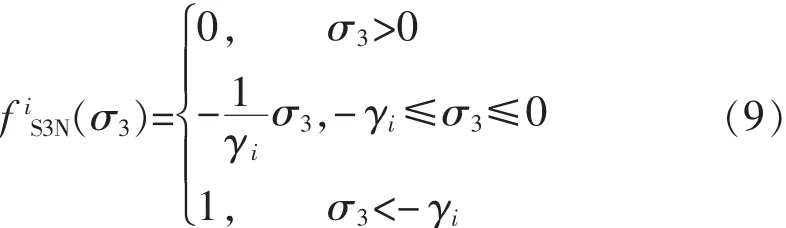

其中,γi为第i种工况下四阶板形偏差为正的阈值,单位为10-5m,在步骤(2)所述板形控制模糊推理控制模型中认为四阶板形偏差σ3大于γi时为正,小于-γi时为负,下同。

σ3关于S3Z的模糊隶属函数:

σ3关于S3N的模糊隶属函数:

6)利用Takagi-Sugeno模糊模型建模规则建立如下板形模糊控制模型:

其中:i=1,2, …,25;ui1为第 i种工况下倾辊装置调节量,单位为mm;ui2为第i种工况下工作辊弯辊装置调节量,单位为kN;ui3为第i种工况下工作辊弯辊装置调节量,单位为kN。

7)按照轧制过程所处工况选择对应的板形模糊控制模型来进行倾辊装置、工作辊弯辊装置和中间辊弯辊装置的在线调节。具体实施方式为:倾辊装置调节量为ui1,工作辊弯辊装置调节量为ui2,中间辊弯辊装置调节量为ui3。特别地,按照响应速度快、灵敏度大的传动装置先调的原则依次对倾辊装置、工作辊弯辊装置和中间辊弯辊装置进行在线调节。

3 应用研究

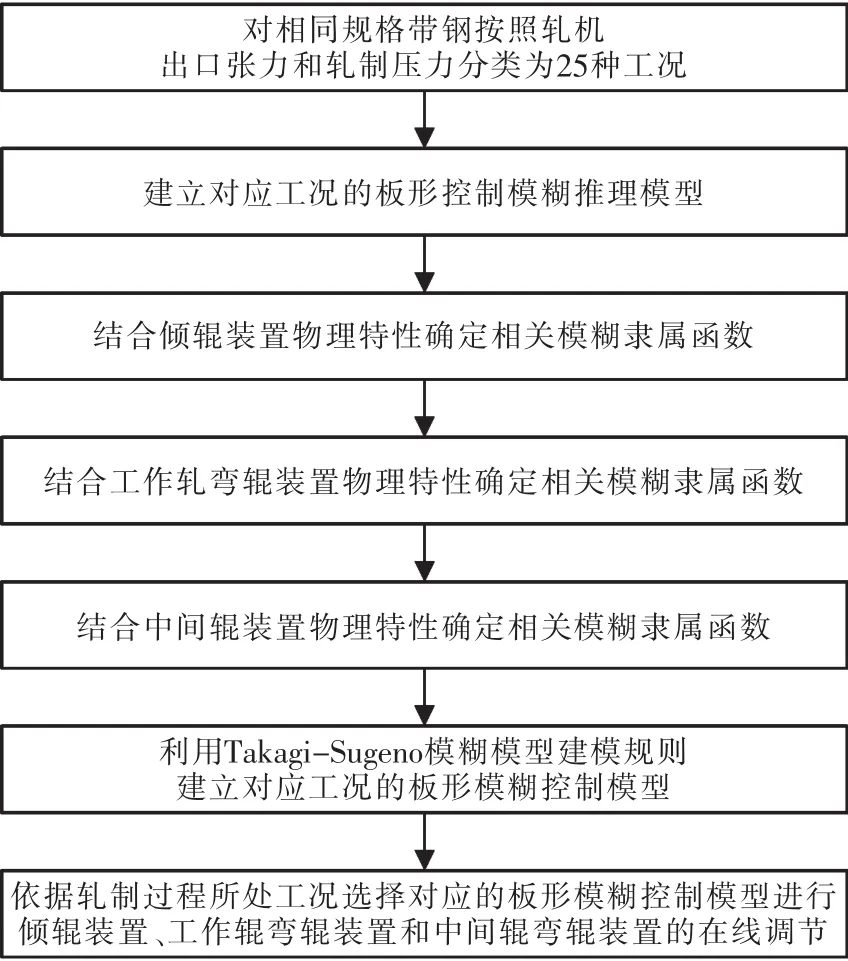

基于本文所述的冷轧带钢板形板厚综合控制方法如图1所示,可用于四辊、六辊单机架或多机架冷连轧机组。以下以某钢厂单机架六辊轧机为例,该机组的主要技术性能指标和设备参数为

图1 冷轧带钢板形模糊控制方法计算流程图Fig.1 Calculating flow chart for cold rolled strip shape control using fuzzy control method

轧制速度:Max 900 m/min,轧制压力:Max 18 000 kN,最大轧制力矩:140.3 kN·m,卷取张力:Max 220 kN,主电机功率:5 500 kW;

来料厚度范围:1.8~2.5 mm,来料宽度范围:850~1 280 mm,轧后厚度范围:0.3 mm~1.0 mm;

工作辊直径:290~340mm,工作辊身长:1400mm,中间辊直径:440~500 mm,中间辊身长:1 640 mm,支撑辊直径:1 150~1 250 mm,支撑辊身长:1 400 mm;

每侧工作辊弯辊力:-280~350 kN;每侧中间辊弯辊力:0~500 kN, 中间辊轴向横移量:-120~120 mm;辅助液压系统压力:14 MPa;平衡弯辊系统压力:28 MPa;压下系统压力:28 MPa。

板形辊的辊径313 mm,由实心钢轴组成,沿宽度方向每隔52 mm或26 mm被分成一个测量区域。

图2给出了本文所述控制方法投入运行前的轧机出口板形分布图,此时采用人工手动调节方式进行冷轧带钢板形控制。由图2可以看出,轧机出口板形的板形偏差最大值超过了20×10-5m,具有非常明显的板形缺陷,影响了产品质量和经济效益;这也说明了实际生产对先进板形控制技术研发的必要性。图3给出了本文所述控制方法投入运行后的轧机出口板形分布图。由图3可以看出,本文所述方法有效消除了板形偏差,轧机出口板形的板形偏差最大值控制在8×10-5m以内,显著改善了带钢产品出口板形,提高了带材的板形质量。

图2 冷轧带钢板形模糊控制方法使用前轧机出口板形分布图Fig.2 Strip shape at the exit distribution map before using cold rolled strip shape fuzzy control method

图3 冷轧带钢板形模糊控制方法使用后轧机出口板形分布图Fig.3 Strip shape at the exit distribution map after using cold rolled strip shape fuzzy control method

4 结语

本文所述方法使用模糊建模方法建立起了一阶、二阶和四阶板形偏差与倾辊装置、工作辊弯辊装置和中间辊弯辊装置在线调节量之间的动态关系,建立板形模糊控制模型,实现了对冷轧带钢出口板形质量的精确控制,同时该方法不需要获取冷轧带钢轧制过程精确的数学模型参数并且鲁棒性强,简易可行,完全满足板形控制控制系统的实时性要求,可以有效消除冷轧带钢产品存在的典型板形缺陷,解决了常规板形控制方法由于无法获取高精度的各板形调控装置的板形控制调控功效系数而导致冷轧带钢产品存在板形缺陷的技术问题并成功应用于实际工程 (发明专利申请号:201310335017.8;申请日:20130802;发明专利申请人:赵昊裔)。因此,具有很好的推广前景。

[1] 丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2006.

[2] Siemens.Electrical Equipment and Automation for Cold Strip Tandem Mills[Z],2000.

[3] 孙一康.带钢冷连轧计算机控制 [M].北京:冶金工业出版社,2002.

[4] 孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002.

[5] 张景进.中厚板生产[M].北京:冶金工业出版社,2005. ■