关于整体夹套导流圈设置原则的探讨

2014-03-06陈庭清

陈庭清

(上海远跃制药机械有限公司,上海 201716)

0 引言

在制药装备领域,夹套容器经常被用于工艺介质的热传递过程,而整体夹套由于结构简单,所以应用相对较广。一般而言,为了获得更好的传热效果,整体夹套需要设置螺旋导流圈,但导流圈的设置并没有一个统一规范的方法,本文通过讨论夹套内热流体的压力降情况来提出一种设置准则,以期使设计工作规范化。

1 基本假设

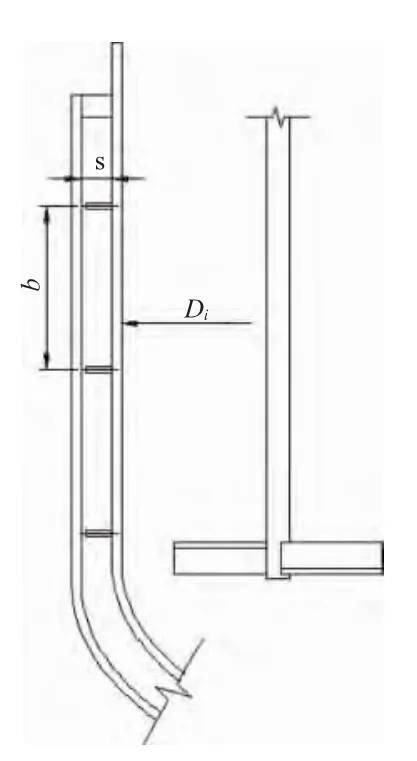

典型的带螺旋导流圈的整体夹套如图1所示,b为导流圈的节距,s为夹套的宽度,流体的流动通道为b×s,显然这是一个四边形的截面,且这个截面将是螺旋向下延伸的,这种情况使其比普通管输送流体的模型更加难以分析。

图1 典型的带螺旋导流圈的整体夹套

假设夹套内的加热介质为0.20 MPa的饱和水蒸气,气体流速取15m/s,由此开始讨论其在流动时摩擦阻力所引起的压头损失情况。

2 计算流程

2.1 基本公式的推导

(1)圆截面直管计算压力降的基本方程:

式中 ΔP——压力降,kPa;

f——范宁摩擦因子;

L——流体运动的长度,m;

D——圆管直径,m;

u——夹套内流体的速度,取15m/s;

ρ——夹套内流体的密度,取1.15 kg/m3;

λ——无因次摩擦因子;

n——螺旋导流圈的圈数;

Di——圆筒的内直径,m;

De′——当量直径,m;

b——螺旋导流圈的节距,m。

显然,上述模型与该方程是有一定的出入的,首先模型通道截面为四边形,其次模型中的流体流动轨迹并不是直线,所以需要将该方程进行修正。

(2)当量直径的确定:

当四边形的长径比过大时,水力半径为1/2通道宽度,则De′=4×0.5×0.5=0.1m。

(3)流体雷诺数的确定:

(4)摩擦因子λ的确定:

当Re≥2 000时,摩擦因子与Re及管壁粗糙度ε均有关系,湍流λ可分成3个区域:水力光滑管区、过渡区及水力平方区。

查阅文献[1],取ε=0.02~0.1 mm,前文已述De′=0.1m,则∈(0.2e-3~1e-3)。

经过简单的判断,λ会位于过渡区,则会有:

式中 λ——无因次摩擦因子;

ε——当量粗糙度,mm;

Re——雷诺数;

De′——当量直径,m;

D——圆管直径,m。

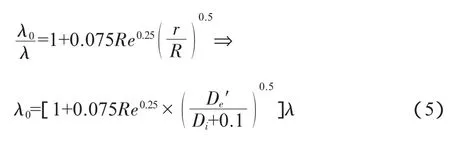

(5)螺旋通道的特殊考虑。流体在螺旋形路径中流动时,流体会在垂直于流动方向(流动截面上)产生二次流,从而使螺旋管的阻力大于等长度的直管,查阅文献[2],需以螺旋管的摩擦因子λ代入式(4)。

2.2 计算管路压降

前面已述,饱和水蒸气在夹套内的流动为湍流,则:

式中 λ——无因次摩擦因子;

Re——雷诺数;

r——螺旋管的当量半径,m;

R——螺旋管的曲率半径,m;

De′——当量直径,m;

Di——圆筒的内直径,m。

由以上内容可以得知,在工艺流体已经固定的情况下,压力降只与节距b或者圆筒上设置的螺旋导流圈圈数n及圆筒直径Di有关,即:

式中 ΔP——压力降,kPa;

n——螺旋导流圈的圈数;

Di——圆筒的内直径,m。

3 案例分析

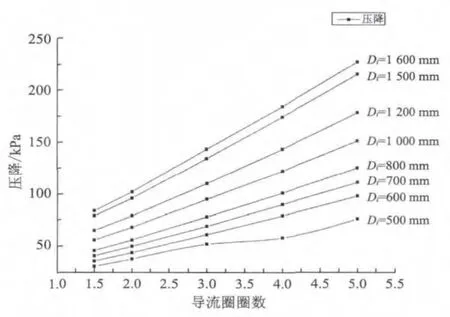

选取几个比较常见的圆筒规格500mm、600mm、70 mm、800 mm、1 000 mm、1 200 mm、1 500 mm、1 600mm作案例,容器的高径比取2:1,圈数设置为1.5、2、3、4、5圈进行方析,可以得到分析结果(图2)。

从图2不难看出,当导流圈数增加时,压力降呈直线上升,而当容器直径达到1 200mm时,即使设置较少的导流圈,过高的压力降仍不能避免。

4 结语

在整体夹套容器设置导流圈时应考虑圈数与直径的影响,在不需要导流圈参与筒体外压降时,圈数可以尽量少,可以以筒体直径作为导流圈的节距进行设置,而直径1 200 mm或以上的容器则不宜再使用整体夹套,而应根据操作工况考虑选择其他型式的夹套。

图2 案例分析结果

[1]时均,汪家鼎,于国琮,等.化学工程手册[M].化学工业出版社,1996

[2]气体加工和供应者协会.气体加工工程数据手册[M].石油工业出版社,1984

[3]HG/T20569—1994 机械搅拌设备[S]