氮羟甲基树脂改性杨木的涂饰性能1)

2014-03-06冯鑫浩贺晓艳隋淑娟肖泽芳谢延军王清文

孟 什 冯鑫浩 贺晓艳 隋淑娟 肖泽芳 谢延军 王清文

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

化学功能改良是低质速生木材高值化利用的重要途径。现有比较成熟的木材化学改性方法包括乙酰化处理、氮羟甲基树脂改性、糠醇处理、浸渍低分子脲醛或酚醛树脂等[1]。通过这些化学改性手段,改性试剂能够渗透入木材中与木材细胞壁物质发生接枝/交联反应,或者在细胞腔中缩聚形成大分子,从而实现在木材中固定、改善木材的尺寸稳定性、耐菌腐能力、增强室外老化能力等功能[2]。木材功能改良实现的基本机理是活性低分子单体或低聚体与木材的羟基发生化学反应,形成醚键或酯键共价键连接,从而封闭吸湿性极强的羟基,增强木材的憎水性能,降低木材的平衡含水率;木材改性剂也可填充木材细胞壁微孔,减少细胞壁干缩湿胀的能力、防止大分子的真菌分解酶进入细胞壁,达到改善木材尺寸稳定性和耐久性的目的[3]。经过化学改性的木材,由于其吸湿性羟基被封闭,处理木材的表面自由能可能因此而改变,这有可能影响涂料在木材表面的润湿和延展性能。基于环保的要求,水溶性涂料占据了涂料市场的绝大部分比例,因此化学改性木材的涂饰性能是评价改性木材综合性能的重要方面。

氮羟甲基树脂分子中具有活性的氮羟甲基,能够与木材中的羟基发生醚化反应或自身发生缩聚反应形成大分子。氮羟甲基树脂改性显著改善了木材的尺寸稳定性、耐久性、耐老化性[4-6]。在本研究中,氮羟甲基树脂被用于改性低质速生杨木,以提高其品质,并系统评价了氮羟甲基改性对代表性的水溶性和油性涂料在杨木表面的润湿性、干燥速率、漆膜附着力、黏附现象、耐磨能力等涂饰性能的影响。

1 材料与方法

1.1 材料

试验用木材为杨木(Populus adenopoda)窑干材,购于黑龙江长江木业有限公司。将所购杨木板材锯截为500 mm(长度)×100 mm(径向)×20 mm(弦向)的板块备用。

木材改性药剂为二羟甲基二羟基亚乙基脲(2D树脂),专用催化剂为康定素,二者均购置于巴斯夫股份公司(天津)。

本研究共使用4 种涂料,其中3 种水性涂料、1种油性涂料。水性涂料为3 种不同颜色(透明、半亚光白色、半亚光棕色)的丙烯酸树脂漆[7-9](分别简称为丙烯透明、丙烯亚白、丙烯亚棕),主要成分包括丙烯酸共聚物、聚氨酯分散体、颜料、消光剂、添加剂、水。该3 种涂料均用相同的亚光透明低黏度水溶性丙烯酸树脂底漆(简称为丙烯底漆)。油性涂料为双组分的聚氨酯漆,其中涂料主要组分为聚氨酯、钛白粉、填料、消光粉、添加剂、有机溶剂,固化剂为多异氰酸共聚物和有机溶剂。所有涂料均购置于阿克苏诺贝尔太古漆油(广州)有限公司。

1.2 方法

1.2.1 木材浸渍处理及测试试件准备

杨木干燥:将杨木板块在烘箱中于105 ℃下干燥48 h,测得其绝干质量,然后将其置于室内条件平衡。

改性药液配制:将2D 树脂与康定素及水混合,配制成水溶液,其中2D 树脂质量分数为20%,康定素质量分数为5%。

木材浸渍处理:将杨木板块浸入配置好的处理溶液中,先抽真空(10 kPa,1 h),然后加压(0.4 MPa,12 h)。取出后木材板块在溶液中浸泡16 h。

单板干燥:将浸渍处理后的杨木单板气干48 h,然后在干燥箱中梯度升温烘至绝干(40 ℃干燥12 h,105 ℃干燥48 h),测其质量。

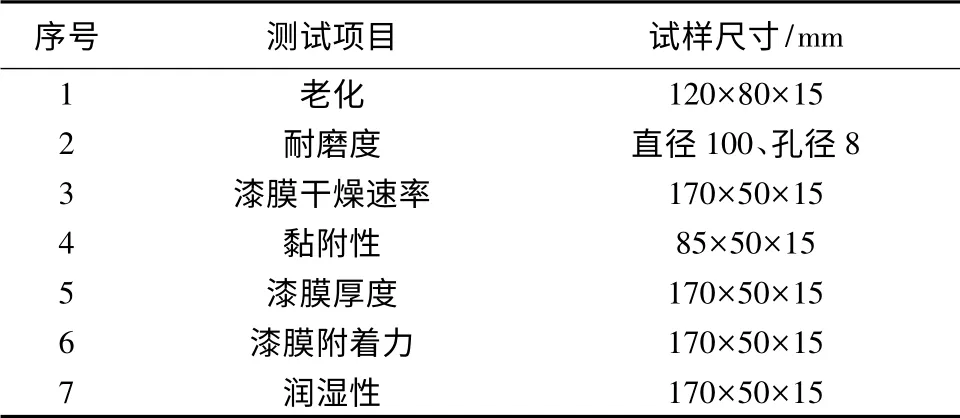

测试试样加工:将未处理木块和树脂改性木块分别依据各测试方法要求锯切刨光,加工成特定尺寸的测试样(表1)。

表1 测试试样规格尺寸

1.2.2 木材试件涂饰

处理与未处理木材的表面涂饰依据涂料的类型和性能采用不同的方式。对于水溶性丙烯酸树脂漆,底漆和面漆均采用喷涂的方式。底漆工艺如下:①木材表面清洁。用400#砂纸将木材表面砂光,用高压气枪吹扫去除粉尘。②喷底漆。将喷枪的涂料罐与枪体紧密连接,将枪体上的气管接上300 kPa压力的压缩空气源,气体进入喷枪前经油水过滤器过滤。经滤网过滤,再将涂料倒入喷枪涂料罐内,以150~200 mm 为最佳距离进行喷漆。喷完底漆后的试样在室温下干燥12 h,再用600#砂纸轻微打磨表面。③喷面漆。将面漆倒入涂料罐,喷涂方法如工序②,干燥12 h 后用砂纸打磨平整。面漆喷涂3层,每次喷涂前均需对前一次涂层进行打磨除尘。④涂层砂光。用600#砂纸打磨涂层至平滑,并去除磨屑。面漆喷涂按照底漆步骤②—④所示方法。

油性聚氨酯漆的涂饰采用手刷的方法,工艺如下:①木材表面清洁。去除基材表面的灰尘磨屑、油脂胶迹,用400#砂纸全面砂光,去除磨屑。②按m(聚氨酯漆)∶m(固化剂)= 1.0 ∶0.5 混合配制,并搅拌调匀待用。③木材表面涂刷。用羊毛刷蘸取适量聚氨酯清漆在木材表面均匀涂刷一层,然后在室温下晾置干燥24 h。④用600#砂纸轻微打磨涂层至平滑,并用压缩空气吹除表面粉尘。⑤重复③和④步骤两遍。

所有涂饰完毕试件均在恒温恒湿条件下摊开晾置7 d 后,再用于各种性能检测。

1.2.3 接触角测定

处理和未处理木材表面润湿性能通过测试水及所选涂料液体在其表面的初始接触角和平衡接触角来决定。所用设备为Contact Angle System OCA20接触角测量仪(DataPhysics Instruments GmbH,德国)。测定方法为躺滴法(座滴法),液体的体积为一个单位,测定温度为室温。初始接触角为液滴刚开始与木材表面接触并形成清晰图像时的接触角;稳定接触角又称为平衡接触角,是指液体在木材表面经过铺展、渗透形成的几乎不再随时间变化的接触角。

1.2.4 漆膜干燥速率测定

涂料漆膜在木材表面的干燥速率参照德国标准DIN 53150 测定。漆膜的干燥速率分为表干速率和全干速率[10]。表干速率是将待测样件涂饰后平置,使一小团羊毛从距离漆膜平面5 cm 高处自由落下,翻转试样,若羊毛滑落无任何粘连,则判定从涂饰后至羊毛能滑落并无任何粘连这一时间段为表干时间,也称表干速率。测量全干时间,将1 kg 砝码压在羊毛团上10 s,然后翻转试样,若无羊毛粘连在涂漆表面,则表明漆膜已经干燥透彻;从涂饰完成到羊毛脱落而无粘连的时间定义为全干时间,也称全干速率。

1.2.5 漆膜附着力测定

漆膜附着力测定法分为直接附着力测定法(扭开法、剥离试验法、拉开法、超声振荡试验、离心附着力测定法、BB 迭里亚巾附着力测定法、附着力仪法)和间接附着力测定法(在压力机上测定漆膜的附着力、测定漆膜的弯曲强度与弹性的方法、刀割法测定漆膜的附着力)[11]。

本实验采用拉开法测定漆膜附着力,即在规定的速度下,在试样的胶结面上施加垂直、均匀的拉力,以测定涂层间或涂层与底材间附着破坏时所需的力[12]。此方法可以定量地检验涂层与底材的附着力。漆膜附着力的测试:参照GB/T 5210—2006[13]规定的方法,采用PosiTest AT-A 全自动数字显示拉拔式附着力测试仪(美国DeFelsko 公司)测量漆膜附着力。拉拔速率为0.7 MPa/s,每6 个试样为一组,取其平均值。

1.2.6 黏附性测定

待涂饰的试样(85 mm×50 mm×15 mm)养护完成之后,将试件上带有涂层的一面两两相对,十字叠放,使相交错重叠的面积达到25 cm2,每组堆叠10层(5 个有效接触面),上面压放5 kg 砝码,于烘箱中50 ℃静置24 h。移去砝码,查看接触面的粘连情况:若无任何接触面粘连,则判定为0 级;若有一个接触面粘连,且分开后漆膜损坏判定为1 级;依此类推,5 个接触面全部粘连则判定为5 级[7]。

1.2.7 漆膜厚度测定

目前国家标准等效采用国际标准ISO 2808-1974 制定了GB/T 133452.2—1992《色漆和清漆漆膜厚度的测定》[14],规定了色漆和有关材料漆膜厚度的测量方法。本实验按照标准规定中方法5 测定,使用爱国者GE-5 显微镜(华旗资讯公司,中国)对漆膜厚度进行测量:将待测试样用锋利的刀片沿垂直于漆膜的方向切成厚度小于5 mm 的薄片(方便操作),使漆膜与木材露出平直的切面,将切面向上水平置于显微镜下观察,并与已知标准长度单位进行转换得出实际漆膜厚度值。

1.2.8 漆膜耐磨值测定

国家标准规定,优等品实木地板漆的表面耐磨值≤0.8 mg/r,一等品表面耐磨值≤1.0 mg/r,合格品表面耐磨值≤1.5 mg/r[15]。因此漆膜耐磨值测定对评价漆膜性能至关重要。

采用漆膜磨耗仪,以经过一定的磨转次数后的漆膜磨损程度评级。实验采用JM-1 型磨耗仪,工作盘转速70~75 r/min,橡胶砂轮型号为JM-120,厚度10 mm,直径50 mm。按照国标GB 4893.8—1985[16]规定的方法进行测试。

2 结果与分析

2.1 漆膜厚度

光学显微镜下观察,所有涂料均能在木材表面形成均一涂层(未显示)。水溶性的丙烯酸树脂涂料黏度比较低,采用喷涂的方法,用少量的涂料即可形成均一的漆膜,漆膜的厚度均低于100 μm(见表2)。所用油性聚氨酯涂料,由于黏度比丙烯酸树脂涂料大,延展性能差,喷涂存在困难,故用手涂刷的办法涂在木材表面上,漆膜干燥后的厚度在300 μm左右,远高于丙烯酸涂料的漆膜干厚度。对于同一种涂料,其在处理与未处理木材上的漆膜干厚度相似,这有助于后续甄别木材处理对涂饰性能的影响。

表2 不同涂料涂饰的板材表面漆膜厚度 μm

2.2 表面接触角

当液体滴在固体表面时,润湿性不同可出现不同形状[17]。液滴在固液接触边缘的切线与固体平面间的夹角称为接触角,可以表征固体表面的润湿性。接触角最小为0°,最大为180°。接触角越小,则液体对固体表面的润湿性越好[18]。本实验测定了蒸馏水、4 种水性丙烯酸树脂漆(多乐士竹炭清新居木器清漆面漆哑光透明、多乐士竹炭清新居木器清漆面漆半哑黄色、多乐士竹炭清新居木器清漆面漆半哑棕色、多乐士竹炭清新居木器清漆底漆)以及油性的多乐士倍饰易木器色漆半哑白色分别在处理材和未处理材表面的接触角。

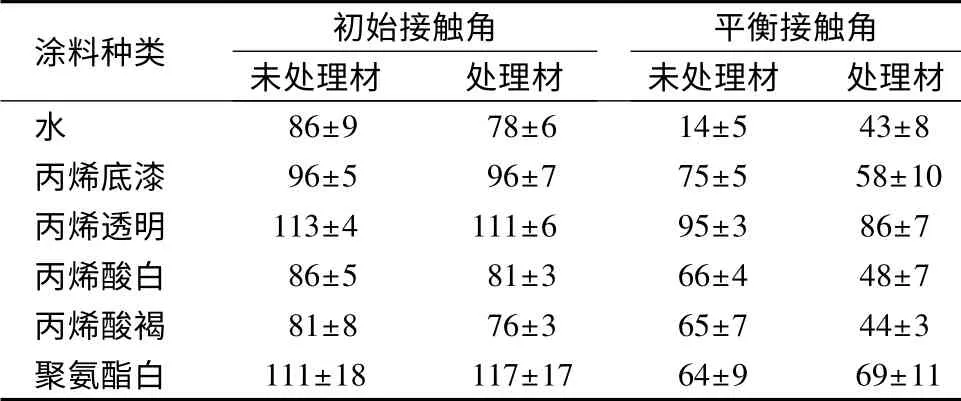

同一种涂料,其在处理材和未处理材表面呈现的初始接触角相差不明显(表3),这表明羟甲基树脂处理对液体在木材表面的初始接触角影响不大。水在木材表面初始接触角为80°,与水性丙烯酸底漆相当,这是因为水性丙烯酸底漆的黏度低,其在木材表面的初始流动与水类似。对于3 种水性丙烯酸树脂面漆(透明、白色、褐色),其成膜物质相同,但却展现出不同的初始接触角。对于丙烯酸透明漆,其在木材表面初始接触角为120°,远大于水和水性底漆,这是因为它的黏度更大。而与丙烯酸透明漆相比,水性丙烯酸白色和褐色两种面漆的初始接触角明显更低,与水相当,这可能是由于在树脂中加入了亲水性的颜料,促进了丙烯酸涂料在木材表面的扩展速度。与水和水溶性丙烯酸树脂漆相比较,油性的聚氨酯漆表观黏度更大,因此它在木材表面的初始接触角高于其它液体。

随着时间的增加,液体在木材表面的接触角均逐渐减小(表3),这主要是由于如下几个方面的原因:①液体通过纹孔等通道往木材内部渗透;②液体沿着细胞轴向通过细胞腔等管道流动;③液体中的亲水性物质在木材表面与木材细胞壁羟基形成氢键并向四周扩散。对于水而言,由于分子量低、极性强,所以扩散的速度也快,在设定的平衡期内,水在未处理表面接触角从初始的80°降低到15°。木材处理导致水在表面平衡接触角大于未处理材,这可能归因于处理木材中树脂堵塞了部分纹孔等通道,导致其渗透性比未处理材低。与水相反,水性丙烯酸树脂涂料在改性木材表面均较未处理材表面的接触角要低,这可能是因为:①木材处理后,具有强吸湿性能的氯化镁仍然存留在木材中,部分残留于木材表面的氯化镁由此增加了表层的亲水性,促进了水溶性涂料在木材表面的扩散;②木材改性虽然通过树脂与木材羟基反应形成醚键,从而封闭了部分木材羟基,但是引入的氮羟甲基树脂分子单体中同时也包含了两个吸湿性的羟基(不参与反应);③木材测试前都经过砂光处理,处理木材的脆性较未处理材大,砂光导致部分细胞壁发生破裂,从而增加涂料在表面的渗透性。综上所述,处理后的木材表面润湿性能会优于未处理木材表面,从而导致水溶性丙烯酸树脂涂料在其表面的平衡接触角低于未处理木材。与水溶性丙烯酸树脂漆不同,油性聚氨酯漆在处理与未处理木材表面的平衡接触角相似,木材处理对其影响不大。由此可以得出:氮羟甲基处理稍微地改善了涂料在木材表面的润湿性,这有利于涂料在木材表面的均一分布,增大二者之间的接触面积。

表3 水和涂料在未处理和处理木材表面的初始接触角和平衡接触角 (°)

2.3 漆膜干燥速率

漆膜的干燥涉及涂料溶剂在木材中的渗透和向空气中挥发、涂料成膜物质的絮凝和重排、颜料的包覆,直至最终的硬化[19]。漆膜的干燥速率与涂料的成膜物质和基材有关。透明水性丙烯酸涂料在未处理材上的表干速率明显比其在处理材上快,而其它3 种涂料(水性丙烯酸亚白和亚棕、聚氨酯白)在未处理材和处理材上的表干时间相当,所用4 种涂料的表干时间均在1 h 以内(表4)。

与表干时间类似,透明水性丙烯酸涂料的全干时间最长,而其它3 种涂料的相当(表4)。漆膜在木材表面的全干时间取决于涂料的种类,另外,在涂饰过程中涂料在木材表面单位面积用量的微小偏差也会对漆膜的干燥速率产生一定影响。漆膜的快速干燥有助于提高涂饰工艺线的生产效率,是目前涂料的发展趋势。与涂料在未处理木材表面的全干时间相比,木材处理基本不改变涂料的全干时间,这一方面表明木材表面残留的催化剂(氯化镁)和氮羟甲基树脂对涂料成膜物质固化反应不产生影响;另一方面也显示,涂料溶剂(水或有机溶剂)在处理材砂光表面的扩散和渗透能力与在未处理木材表面相当。由此可得出结论,氮羟甲基树脂改性不会对木材涂饰工艺和效率产生实质影响。

表4 4 种面漆在处理和未处理木材表面的表干时间和全干时间 min

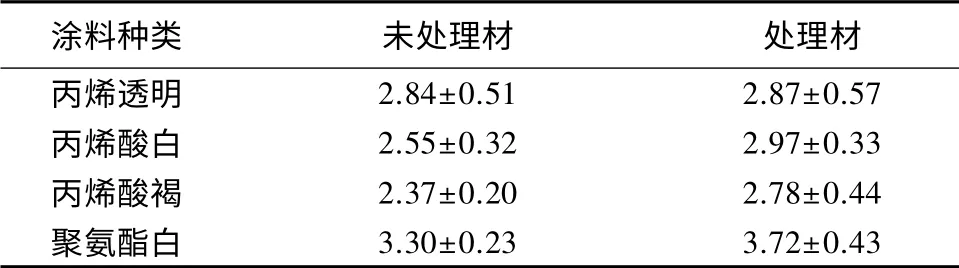

2.4 漆膜附着力

水性丙烯酸涂料在木材表面的附着力在1.0 MPa 以下;相比而言,油性聚氨酯漆的附着力在3.0 MPa 左右,高于水性丙烯酸涂料(表5)。这表明,聚氨酯漆与木材表面形成的更强的界面共价键结合。3 种水性丙烯酸涂料在未处理表面的漆膜附着力与处理材表面相当,说明采用氮羟甲基树脂化学改性木材不影响丙烯酸涂料在木材表面的附着力。油性聚氨酯漆在未处理木材上的漆膜附着力稍高于在处理材上的值,这可能归因于改性木材中部分空隙被改性树脂封堵,阻碍了聚氨酯漆渗透形成锚钉结合的能力。

表5 不同涂料在未处理和处理木材表面的漆膜附着力MPa

2.5 漆膜黏附

在生产企业,木材经涂料涂饰干燥后将立即对其打包包装,以减少存储空间的占用。然而,有些涂料即使在木材表面全干后,由于不同涂饰木材表面漆膜相互叠加,在重力和包装挤压外力下,会造成干燥漆膜之间相互黏附,造成分离困难甚至是漆膜破坏[7]。从表6看出,对于未处理材,3 种丙烯酸涂料涂饰木材的漆膜之间均发生了严重的黏附现象(4~5级);相比较而言,油性聚氨酯漆涂饰的木材漆膜间黏附现象明显减少(1 级)。与未处理材相比较,氮羟甲基树脂处理木材后,稍微减少了透明和亚棕丙烯酸涂料的漆膜黏附。这表明,氮羟甲基树脂改性木材不会对涂料的漆膜黏附产生负面影响,漆膜的黏附与涂料本身的性能有关。

表6 不同涂料涂饰木材的黏附级别

2.6 耐磨值

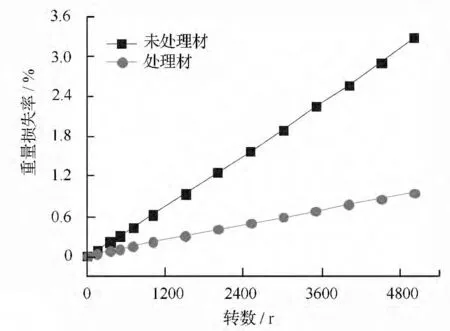

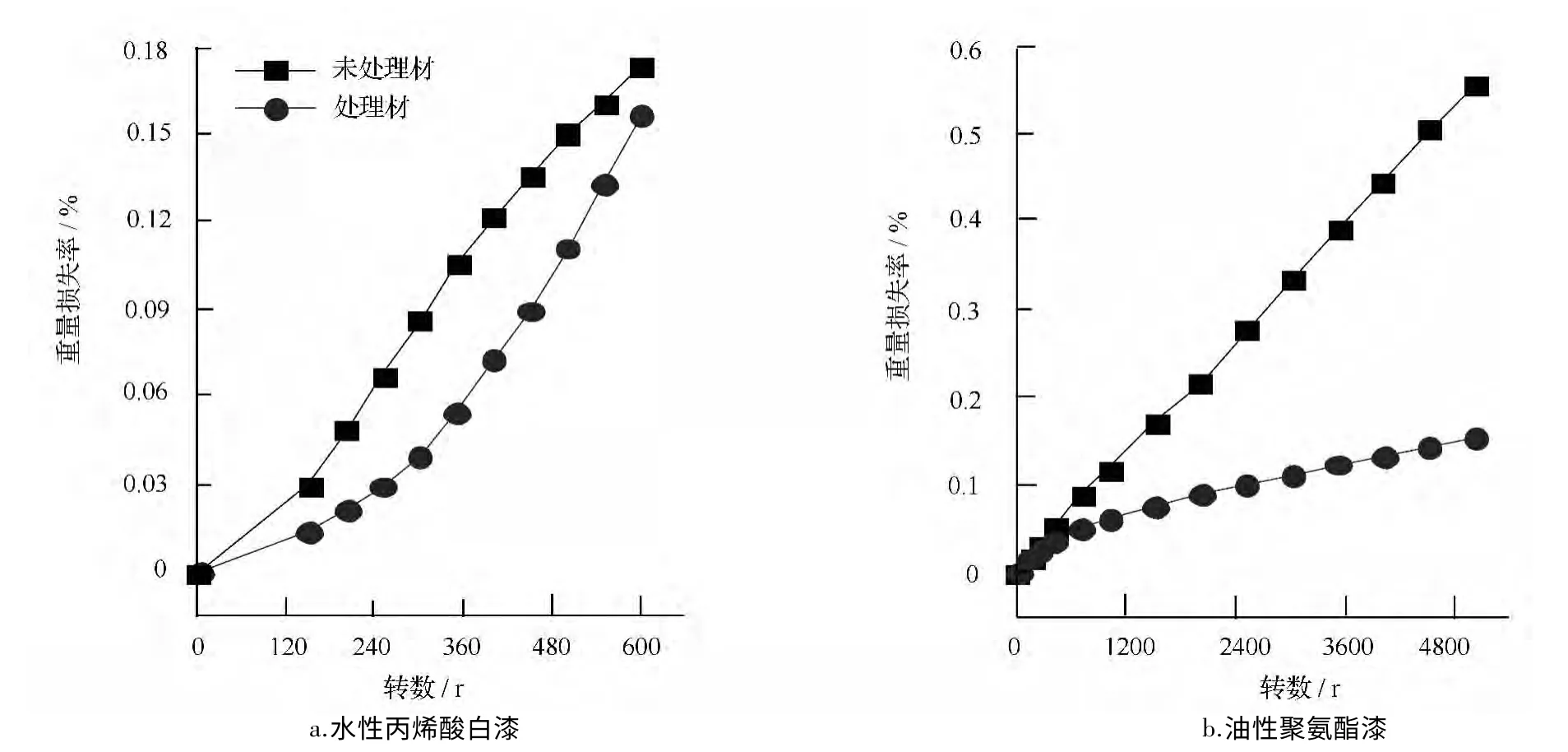

表面耐磨程度是表征实木地板表面漆膜的抗磨损能力,耐磨值越低,漆膜质量越好,地板就越耐磨[20]。对于未涂饰的木材裸板而言,木材表面被磨损的物质随着转数的增加而直线增加;改性处理木材表面损失的质量明显较未处理木材低(图1),这可能是由于改性增加了木材的密度,从而使其更耐磨。水性透明丙烯酸白漆涂饰木材表面耐磨度比油性聚氨酯涂饰木材要差;两种涂料涂饰的改性木材的耐磨度均优于涂饰的未处理材(图2),这可能是由于改性处理后木材基质表面硬度增加,磨损过程中变形更少。该结果表明:氮羟甲基树脂处理木材作为涂饰基材,有助于增加表面漆膜的耐磨性。

图1 未经涂饰的未处理和处理木材在磨耗测试过程中的质量损失率

图2 两种涂料涂饰的未处理和处理木材在磨耗测试过程中的质量损失率

3 结论

氮羟甲基树脂处理木材对水性丙烯酸涂料在其表面的润湿性略有改善,表面接触角降幅约为30%,而对油性的聚氨酯涂料没有影响;木材化学改性对所用涂料在其表面的干燥速率和漆膜附着力没有显著影响。木材改性稍微减少了涂饰木材上干燥漆膜之间的黏附,涂饰木材间漆膜的黏附主要取决于涂料的种类。改性木材比未处理木材表面更耐磨,涂饰后木材的耐磨性也具有相同的效果,改性对聚氨酯漆的表面耐磨度增强效果尤其明显。总体而言,氮羟甲基改性木材未对木材涂饰性能产生明显的负面影响。

[1] Xie Y,Fu Q,Wang Q,et al.Effects of chemical modification on the mechanical properties of wood[J].European Journal of Wood and Wood Products,2013,71(4):401-416.

[2] Homan W J,Jorissen A J M.Wood modification developments[J].Heron,2004,49(4):361-381.

[3] 雷得定,周军浩.木材改性技术的现状与发展趋势[J].木材工业,2009,23(1):37-39.

[4] Militz H.Treatment of timber with water soluble dimethylol resins to improve their dimensional stability and durability[J].Wood Science and Technology,1993,27(5):347-355.

[5] Xie Y,Krause A,Militz H,et al.Weathering of uncoated and coated wood treated with methylated 1,3-dimethylol-4,5-dihydroxyleneurea (mDMDHEU)[J].Holz als Roh-und Werkstoff,2008,66(6):455-464.

[6] Xie Y,Krause A,Mai C,et al.Weathering of wood modified with the N-methylol compound 1,3-dimethylol-4,5-dihydroxyethyleneurea[J].Polymer Degradation and Stability,2005,89(2):189-199.

[7] 耿舒,高瑾,李晓刚,等.丙烯酸聚氨酯涂层的紫外老化行为[J].北京科技大学学报,2009,31(6):752-757.

[8] 王玲,高瑾,李晓刚,等.光辐射对丙烯酸聚氨酯涂层防腐保护性能的影响[J].北京科技大学学报,2008,30(2):152-155.

[9] 刘斌,李瑛,林海潮,等.丙烯酸聚氨酯涂料防腐蚀性能研究[J].中国腐蚀与防护学报,2003,23(2):26-28.

[10] Xie Y,Krause A,Militz H,et al.Coating performance of finishes on wood modified with an N-methylol compound[J].Progress in Organic Coatings,2006,57(4):291-300.

[11] 王能友.漆膜附着力的检测及其影响因素[J].湖南包装,2005(1):27-28.

[12] 郑国娟.漆膜附着力及其测试标准[J].化工标准·计量·质量,2003(5):23-24.

[13] 国家质检总局.GB/T 5210—2006 色漆和清漆拉开法附着力试验[S].北京:中国标准出版社,2006.

[14] 国家质检总局.GB/T 1764—1989 漆膜厚度测定法[S].北京:中国标准出版社,1979.

[15] 方芊.漆膜耐磨性测定法标准的探讨[J].涂料工业,2002(8):40-41.

[16] 国家质检总局.GB 4893.8—1985 家具表面漆膜耐磨性测定法[S].北京:中国标准出版社,1985.

[17] 顾继友.胶接理论与胶接基础[M].北京:科学出版社,2003:36-66.

[18] 顾继友.胶黏剂与涂料[M].北京:中国林业出版社,1999:102-116.

[19] Lambourne R,Strivens T A.Paint and surface coatings:theory and practice[M].Cambridge:Wood head Publishing Ltd,1999:306-335.

[20] 李剑.影响漆膜耐磨性测定因素的探讨[J].上海涂料,2004(5):34-35.