废旧锂离子电池的回收与利用

2014-03-05毛荣军贾蕗路吴越张文华

毛荣军,贾蕗路,吴越,张文华

(江西省电力科学研究院,江西南昌330096)

随着锂离子电池应用范围的日渐广泛,整个行业对相关材料的需求量也日渐增加,特别是锂、钴等金属甚至供不应求。锂离子电池中含有钴、镍、锰、铜等重金属元素,其在环境中的沉积必然对环境带来不利的影响。同时,锂离子电池中含有有毒电解液,如果散布在环境中,将会通过食物链最后进入人类体内,对人类的健康产生危害。锂离子电池的寿命虽然可以达到几百次甚至上千次,但随着锂离子电池应用的高速发展,锂离子电池数量也随之快速增加,废旧锂离子电池对资源的巨大消耗及对环境造成的威胁已经引起了广泛的重视,锂离子电池的回收再利用成为了一个亟待解决的问题。

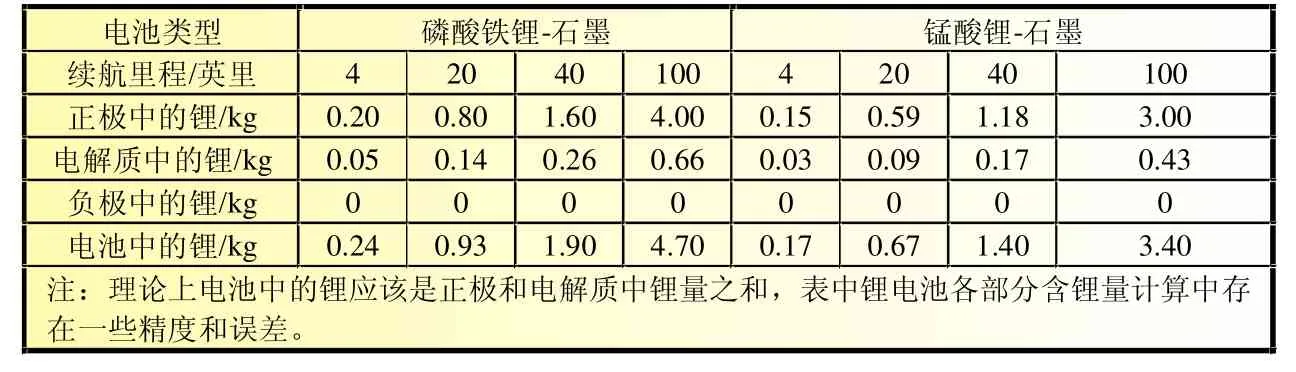

从表1中可以看到,锂离子电池中锂离子主要存在于正极极片及电解液中。据估算,回收一吨正极钴酸锂的成本为13.5万元,而销售收入约为19万元,因此,对锂离子电池中钴、锰等材料的回收可以获得显著的经济效益和社会效益[1]。

表1 不同种类的锂离子电池放电后各部位所含锂元素的量

目前废旧锂离子电池的回收主要集中在对正极材料、负极材料和集流体的回收。回收时首先要经过简单的物理拆分,分离锂离子电池的外壳和内芯。在处理电池内芯的过程中,或采用强酸或强碱直接溶解后采用湿法冶金方法对金属进行回收,或先将集流体分离开来,再对活性物质进行回收。

1 废旧锂离子电池正极材料的回收

正极材料中包含钴、镍、锰、锂、铁、铝等金属,具有较高的回收价值,因此废旧锂离子电池的正极材料回收是锂离子电池回收的核心部分。锂离子电池的正极活性物质通过粘结剂粘结在铝箔的表面,分离铝箔和活性物质与分离活性物质中的各元素是整个回收过程的核心和难点。废旧锂离子电池正极材料的回收主要包括机械研磨法、化学沉淀法、盐析法、溶剂萃取法等方法。

1.1 高温固相法

高温固相法是通过将废旧锂离子电池的正极极片置于高温下焚烧,分解去除有机粘结剂,同时,将电池中的金属分解,在其蒸汽挥发后冷凝回收。Fouad等[2]将拆解得到的正极极片在800~900℃灼烧2 h,该过程使铝箔和钴均发生了反应,最终钴以氧化钴的形式残留了下来。

此方法工艺简单,但耗能巨大,同时会对环境造成一定的破坏。

1.2 机械研磨法

机械研磨法是利用电极材料与研磨剂混合,在机械研磨的作用下发生反应,使钴酸锂形成新的盐类。

SEAKI等[3]通过机械研磨法,在行星球磨机中将钴酸锂材料和聚氯乙烯共研磨,通过30m in的研磨,约90%的钴和100%的锂都会形成该金属的氯化物,在接下来的反应中用水将钴和锂从废渣中分离出来。

1.3 化学沉淀法

化学沉淀法是先将正极材料经过酸处理,使其溶解在酸液中,再通过一系列的化学反应,最后将钴以草酸钴、锂以碳酸锂的形式沉淀下来。

郭丽萍等[4]采用硫酸和过氧化氢溶液将正极材料溶解,在80℃下搅拌2 h溶解锂离子电池中的正极活性物质,溶解液中的锂离子和钴离子通过氢氧化钠溶液调节pH值进行分离,钴离子沉淀生成氢氧化钴,后煅烧即可形成氧化钴。锂离子通过加入饱和碳酸钠溶液沉淀生成碳酸锂,从而回收金属锂。通过这样的方法,钴的回收率可达到96%,锂的回收率可达到74%。

M.Contestabile等[5]在实验室中研究了一种正极材料回收的方法,经过电池的拆分、破碎、筛选、溶解、沉淀等步骤,将正极活性材料在盐酸中溶解,然后采用4mol/L的NaOH溶液沉淀氢氧化钴,沉淀在pH=6时出现,到pH=8时氢氧化钴沉淀完全。

1.4 盐析法

盐析法通过在溶液中加入其它的盐类,使溶液达到过饱和状态,从而析出某些溶质。通过这样的方法可以达到回收特定物质的目的。

金玉健等[6]利用盐析法,在正极材料的硫酸浸出液中加入硫酸铵的饱和溶液和无水乙醇等电解质,在一定的浓度下可使溶液中的钴发生盐析。经过实验发现,当浸出液、硫酸铵、无水乙醇的体积比控制在2∶1∶3时,钴的析出效果最好,可以达到92%以上。

1.5 溶剂萃取法

溶剂萃取法是采用有机萃取剂分别萃取钴和锂,从而实现钴和锂的回收。

南俊民等[7]先将活性物质溶解在硫酸和双氧水体系中,然后分别采用萃取剂Acorga M 5640和Cyanex 272萃取铜和钴,用这种方法,铜的回收率可达到98%,钴的回收率可达到97%,而剩余的锂可采用饱和碳酸钠溶液进行沉淀回收。这种方法中使用的萃取剂可以在洗脱过后重复利用。

吴芳[8]采用硫酸和双氧水体系溶解活性物质,再用P204萃取除杂,通过除杂,A l、Fe、Zn、Mn等金属进入有机相,Co、Li、Ni等留在水相中,通过P204萃取出99.9%的锂和99.6%的钴,锂和钴的溶液再采用P507进行萃取,通过实验发现,在pH为6时钴接近完全萃取,而当pH<5.5时,锂几乎不萃取。选取pH=5.5时进行萃取,钴基本进入有机相,锂基本进入水相,萃取在有机相里的少量锂后续可用硫酸钴加硫酸溶液洗去。

1.6 电化学法

电化学方法,就是将废旧锂离子电池首先溶解,除去A l、Fe等杂质,在一定pH条件下,采用电沉积法将溶液中的特定金属沉淀下来。

申勇峰[9]采用硫酸先将活性物质浸蚀,得到浸出液。将浸出液在pH为2.1~3.1的条件下直接90℃鼓风搅拌,并通过中和水解去除杂质。然后在55~60℃,235 A/m2的电流密度下电解,得到的钴最后的回收率大于95%。

1.7 生物处理法

生物处理法是采用特殊的微生物,利用其新陈代谢的过程来实现钴和锂的浸出,具有高效、低耗、设备要求低等诸多优点。

KIM等[10]采用一种以摄取无机物获得能量的嗜酸菌进行实验,这种嗜酸菌可摄取硫元素和亚铁离子,代谢产生硫酸根和铁离子。由于共沉淀作用,亚铁离子的浓度越高,嗜酸菌溶解金属的速度也就越慢,同时,通过实验发现,在嗜酸菌环境下,钴的溶解速度要快于锂,因此可以通过控制体系中亚铁离子的浓度来实现钴与锂的分离。

1.8 通过浸出液直接合成正极材料

有的研究者试图通过直接对浸出液进行处理得到正极材料,减少回收步骤,降低成本。

韩国矿产资源科学研究院[11-12]通过研究,从失效钴酸锂电池中采用非晶形柠檬酸沉淀法直接获得了正极材料。该方法首先高温除去可热解的有机物,而后采用硝酸浸蚀上述物质,净化后,采用柠檬酸沉淀,而后直接高温焙烧,得到具有良好充放电效果的钴酸锂。

1.9 活性物质与集流体的高效分离

通过将正极材料和集流体实现高效分离,可以直接获得正极材料。

吕小三等[13]将锂离子电池的外壳剥离,取出电芯并切成小碎片,通过极性有机溶剂浸洗这些小碎片,溶解电解液,然后向碎片中加入有机溶剂N-甲基甲酞胺(NMP)、N,N-二甲基乙酞胺、N,N-二甲基甲酞胺(DMF)等,溶解粘结剂,实现集流体和活性物质的高效分离。而后加入一种密度介于石墨和钴酸锂之间的液体物质,使得两者分离,从而可以高效地获得正负极材料。

秦毅红等[14]根据相似相容原理,采用极性较强的有机溶剂溶解粘结剂,从而实现了铝箔和活性物质的直接分离,可直接回收铝单质。并通过加入破坏平衡的四氯甲烷和水,使得溶解的粘结剂和有机溶剂的分离,实现了有机溶解的重复利用。丁慧等[15]使用N-甲基吡咯烷酮作为溶解剂,在120℃浸洗正极材料,可以有效地实现活性物质和铝箔的分离。

2 电解液的回收

废旧锂离子电池中的电解液分散在正负极之间,通常由有机电解液和溶解的无机电解质锂盐构成。电解液中的有机物和六氟磷酸锂都会对环境造成危害,因此对电解液的回收和处理是相当必要的。但是,目前对于电解液回收的研究依然较少。

Lain[16]首先通过某种有机溶剂浸泡拆分后的锂离子电池数小时,使得电解液溶解于其中。待将有机溶剂与未溶解的固体物质分离后,低压蒸馏就可获得电解液。有多种溶剂可以被用来萃取电解液,但要求溶剂在低压蒸馏时沸点要低于锂盐的分解温度(约80℃)。

在手套箱中将电池打开,将电解液取出放入料管中,高真空减压精馏得到电解液中的有机溶剂,纯化后回收。然后将六氟磷酸锂粗品置于溶解釜中,加入氟化氢溶液溶解回收六氟磷酸锂,将得到的溶液过滤加入结晶釜中结晶提纯,筛分,干燥,包装,回收得到高纯度的六氟磷酸锂[17]。

3 负极材料的回收

锂离子电池负极使用的集流体为铜箔,负极活性物质使用的多为石墨、硬碳、软碳,这些物质同样具有一定的回收价值。然而到目前为止,对锂离子电池的回收利用主要集中在对正极金属材料的回收,对负极材料的回收利用则研究较少。对负极材料的回收方法主要有高温回收法、密度分离法和粉碎法等。

3.1 高温回收法

高温回收法是通过高温使得粘结剂有机分子分解,达到将集流体与负极材料分离的目的。然而这种方法仅仅适用于采用PVDF作为粘结剂的负极材料,同时这种方法能源消耗大、时间长、效率低。

东莞新能源科技有限公司[18]发明了一种高温负极材料回收方法。这种方法先将极片以密集的方式叠放在金属容器中,并在表面盖一层金属箔,放入400~600℃的高温炉内5~50 m in。经过加热,实现了集流体与活性物质的分离。再将活性物质继续高温烘烤一定时间,将混合物过筛,可直接回收合格的负极材料。

3.2 浸泡法

浸泡法就是采用适当的浸泡剂,将粘结剂溶解,从而通过简单的物理方法分离集流体和活性物质。

卢毅屏等[19]发现纯铝箔在稀硫酸中溶解的速度很慢,纯铜箔在稀硫酸中不溶解。而正负极的活性物质则多溶于稀硫酸,故可采用稀硫酸浸蚀正负极材料,造成正负极表面不同程度的缺陷,再采用擦拭法将负极的活性物质同铜箔分离开。铜箔经过分离、干燥等步骤后可以实现回收。

3.3 气流分选法

气流分选法首先需要将负极材料粉碎至一定粒径,然后将粉碎后的负极材料置于一定气流下分选出重组分和轻组分,从而实现负极活性物质和集流体分离。

周旭等[20]基于锂离子电池负极材料各组分的物理特性,将负极材料放入锤式粉碎机中,通过孔径为1mm的筛网控制筛出物的粒径。负极材料经过锤震破碎可以有效实现碳粉与铜箔的分离。经过检测,铜与碳粉分别富集于粒径大于0.250和0.125mm的范围内,纯度分别高达92.4%和96.6%。而粒径在0.125~0.250mm的微粒通过气流分选,分选出重组分和轻组分,从而将铜与碳分离开来。通过研究发现,在流速为1.14m/s时分选效率最高,在轻组分中的铜含量仅为2.3%,铜的回收率可达92.3%,品位达到了84.4%。

4 磷酸铁锂电池的回收

磷酸铁锂具有安全、环保、稳定性好、比容量高、价格便宜等优点,被认为是动力电池和储能电池中重要的正极材料,可以预见,磷酸铁锂的产量和使用量将会大幅提升。所以,磷酸铁锂材料的回收也具有极大的意义,特别是对金属锂的回收。

回收磷酸铁锂正极材料最重要的是回收锂元素,事实上锂元素的大多数盐类都为易溶物,因此采用沉淀的方法回收锂元素时,不得不面对回收率低的问题,而在浸出液中加入其它物质,不仅引入了大量的正负离子,增加了溶液的复杂性,更有可能造成二次污染[21]。因此对于磷酸铁锂的回收而言,采用萃取法则最为有利。

磷酸铁锂的回收也可采用直接回收正极材料的方法,可以减少回收步骤,降低资源消耗。通过集流体与活性物质的高效分离,可以有效地收集铜箔铝箔,而后加入密度介于正负极活性物质之间的液体从而实现分离,也可将得到的正负极活性材料在高温下加热从而获得正极活性物质。

将水系废旧锂离子电池拆分后,取出电芯,将电芯破碎后加入去离子水,过筛回收电极材料和导电剂的混合物,使用无机酸将得到的混合物溶解。向得到的溶液中加入锂盐、铁盐和抗坏血酸,在50~100℃下搅拌1~3 h,控制pH为3~7,过滤得到磷酸铁锂粗产品。将磷酸铁锂粗产品与蔗糖混合煅烧,得到磷酸铁锂正极材料[22]。

将废旧磷酸铁锂正极材料在500~800℃焙烧1 h,用硫酸将得到的物料溶解,过滤得到浸出液,将浸出液加热到80~100℃,控制pH为2~2.5,反应1~4 h,过滤、洗涤、干燥得到磷酸铁。剩余的溶液调节pH到6~7,加入氯化钙除去多余的磷,过滤后得到的滤液加入氢氧化钠溶液,调节硫酸根离子∶钠离子为0.9∶1,搅拌条件下将溶液冷却至-5℃,过滤后将得到的滤液加热蒸发,冷却,结晶,过滤得到氢氧化锂粗产品[23]。

5 结论与展望

回收锂离子电池不仅有利于资源的回收,更有利于环境的保护。目前,对于废旧锂离子电池的回收仅仅集中在对正极材料中贵重金属的回收上,而对电池中其它物质的回收则研究较少,对于电解液和无机电解质的回收利用的研究也比较少。同时,对废旧磷酸铁锂材料的回收也研究较少。而这些课题都是在未来的电池回收中需要解决的。

[1] 钟海云,李荐,柴立元.从锂离子二次电池正极废料——铝钴膜中回收钴的工艺研究[J].稀有金属与硬质合金,2001,1(5):1-4.

[2] FOUAD O A,FARGHALY F I,BAHGA M.A novel approach for synthesis of nanocrystallineγ-LiAlO2from spent lithium-ion batteries[J].Journal of Analytical and Applied Pyrolysis,2007,78(1):65-69.

[3] SEAKIS,LEE J,ZHANG Q,etal.Co-grinding LiCoO2with PVC and water leaching ofmetal chlorides formed in ground product[J].Inter JofM iner Proce,2004,74:373-378.

[4] 郭丽萍,黄志良,方伟,等.化学沉淀法回收LiCoO2中的Co和Li[J].电池,2005,35(4):266-267.

[5] CONTESTABILEM,PANERO S,SCROSATIB.A laboratory-scale lithium-ion battery recycling process[J].Journal of Power Sources,2001,92(1/2):65-69.

[6] 金玉健,梅光军,李树元.盐析法从锂离子电池正极浸出液中回收钴盐的研究[J].环境科学学报,2006,26(7):1122-1125.

[7] 南俊民,韩东梅,崔明,等.溶剂萃取法从废旧锂离子电池中回收有价金属[J].电池,2004,34(4):309-311.

[8] 吴芳.从废旧锂离子二次电池中回收钴和锂[J].中国有色金属学报,2004(4):697-700.

[9] 申勇峰.从废锂离子电池中回收钴[J].有色金属,2002,54(4):69-70.

[10] KIM D S,SOHN JS,LEEC K.Simultaneous separation and renovation of lithium cobalt oxide from cathode of spent lithium ion rechargeablebatteries[J].JPower Sources,2004,132(1/2):145-149.

[11] LEEC K,RHEEK I.Preparation of LiCoO2from spent lithium-ion batteries[J].Journalof Power Sources,2002(2):41-43.

[12] 王成彦,邱定蕃,陈永强,等.国内外失效电池的回收处理现状[J].有色金属:冶炼部分,2004(5):39-42.

[13] 吕小三,雷立旭,余小文,等.一种废旧锂离子电池成分分离的方法[J].电池,2007,37(1):79-80.

[14] 秦毅红,齐申.有机溶剂分离法处理废旧锂离子电池[J].有色金属:冶炼部分,2006(1):13-16.

[15] 丁慧,潘帅军,吕经康,等.由锂离子电池正极废料制备电池级硫酸钴的研究[J].河南师范大学学报:自然科学版,2007,35(2):193-194.

[16] LAIN M J.Recycling of lithium ion cells and batteries[J].Journal of Power Sources,2001,97/98:736-738.

[17] 中国海洋石油总公司,中海油天津化工研究设计院.一种回收废旧锂离子电池电解液的方法:CN,201110427431.2[P].2011-12-19.

[18] 东莞新能源科技有限公司.锂离子电池负极材料的回收方法:CN,200910040963.3[P].2009-01-12.

[19] 卢毅屏,夏自发,冯其明,等.废锂离子电池中集流体与活性物质的分离[J].中国有色金属学报,2007(6):997-1001.

[20] 周旭,朱曙光,次西拉姆,等.废锂离子电池负极材料的机械分离与回收[J].中国有色金属学报,2011(12):3082-3086.

[21] LUPIC,PASQUALIM,DELL’ERA A.Nickel and cobalt recycling from lithium-ion batteries by electrochemical process[J].Waste Management,2005,25:215-220.

[22] 长春劲能锂电科技有限公司.水系废旧锂离子动力电池回收制备磷酸铁锂的方法:CN,201010253859.5[P].2010-08-16.

[23] 四川天齐锂业股份有限公司.从磷酸亚铁锂废料中回收氢氧化锂的方法:CN,201210404862.1[P].2012-10-22.