CAESAR Ⅱ在管道设计中的应用

2014-03-03王海萍王海晶

王海萍,吴 蕾,王海晶

(1. 海洋石油工程股份有限公司,天津 塘沽 300452; 2. 中海油能源发展股份有限公司油田建设工程公司,天津 塘沽 300452)

CAESAR Ⅱ在管道设计中的应用

王海萍1,吴 蕾1,王海晶2

(1. 海洋石油工程股份有限公司,天津 塘沽 300452; 2. 中海油能源发展股份有限公司油田建设工程公司,天津 塘沽 300452)

管道应力分析是实现管道设计既经济合理又安全可靠这一目标的手段和方法。运用CAESAR Ⅱ有限元软件,采用梁单元建立管道的整体有限元模型。CAESAR Ⅱ软件内置各种常用的管道设计标准,对输入的管道模型作充分的分析和计算,对受力作全面的模拟,从而得出管道在各种工况下(包括各种组合工况)的受力情况和变形位移结果,检查是否满足规范要求的管道应力分布情况,最终通过改变管道约束条件使其满足要求。

CAESAR Ⅱ软件;应力;静态分析

伴随着工业化发展的进程,各种工艺装置趋于大型化,同时新工艺和新装备层出不穷,管道系统需要承受更大的压力、温度,管径和壁厚也不断加大,因此管道应力分析受到了越来越多人的重视[1]。开发的各类应力分析软件经过不断地优化和升级,其功能性和操作性都达到了非常高的水平,成为国际上和行业内都认可的管道应力分析软件,CAESAR Ⅱ是其中应用最广泛的软件之一。

1 CAESAR Ⅱ 的功能介绍

CAESAR Ⅱ 管道应力分析软件是由美国鹰图(INTERGRAPH)公司研发的专门进行压力管道应力分析的软件,它采用交互式数据输入图形输出,具有全面的数据库文件,内置各种管道标准和模拟环境影响因素。CAESAR Ⅱ 作为一款专业的管道应力分析软件,具有强大的管道应力分析功能:

① 在建立模型时,它具有强大的3D计算结果图形分析功能,丰富的约束类型,全面的阀门库、弹簧库、膨胀节库和法兰库;

② 弯头,三通应力强度因子(SIF)的计算;

③ 静态分析:一次应力和二次应力,弹簧设计,膨胀节的选用等;动态分析功能包括振型和自然频率的计算、谐振力和位移的计算、时程分析等;动静混合工况;

④ 管嘴柔性和应力的计算、法兰在线泄漏及应力、设备荷载检查。

在分析计算后,CAESAR Ⅱ 提供一个完善的工具来分析计算结果,如荷载工况的选择、输出选择工况下的应力和推力报告以主标题控制下的计算结果,输出图形显示管道的变形形状、力、力矩、应力和振动的动画显示。

2 CAESAR Ⅱ应力分析理论

2.1 管道应力分析模型的建立

建立分析模型的第一步是将管道划分为单元,这些单元在节点处相互连接,通常节点号不连续排开,而是留有一定间隔,目的是为后续修改模型留有足够的节点号,因此,一般情况下可将相邻节点的编号间隔取为10。在确定管系中的各节点并给出相应的节点号后,就可打开CAESAR Ⅱ进行数据输入,数据包括基本参数(压力、温度、管径、壁厚等)、管道单元结构参数和边界条件。在填写位移边界条件数据时应注意,约束类型主要是指约束的方向,可以是三个线位移(X、Y、Z)和三个角位移(RX、RY、RZ)中的任何一个或它们的组合,在某一方向上既可以是单向约束,也可以是双向约束。约束间隙一般与导向架或止推架相伴填写。摩擦系数一般只在采用承重支架时填写。

2.2 管道应力分析理论与分析计算

2.2.1 基本应力

使用局部坐标系可以将管系应力分为4种:纵向应力SL、环向应力SH、径向应力SR、剪切应力τ。纵向应力分量沿着管子的轴向方向,最大应力发生在圆周的最外面。由于压力产生的环向应力用于设计管道壁厚,方向垂直于半径。由于压力产生的径向应力垂直于表面。剪切应力平面内垂直于半径,这个载荷在外表面最小。

2.2.2 荷载种类即应力分类

一次荷载,该荷载伴随结构的变形而不消失;二次荷载伴随结构的变形而消失;偶然荷载,不持续发生,偶尔会发生作用。

一次应力是由于压力、重力与其他外力荷载的作用所产生的应力,是平衡外载所需要的应力,随外力的增加而增加。一次应力具有自限性的特点,即当管道内的塑性区域不断扩展达到极限值,使之变成几何可变时,即使外载不再增加,管道仍将产生塑性流动直至破坏。二次应力是由于管道变形(一般由热胀、冷缩和端点位移引起的变形)受到约束而产生的应力。它不直接与外力平衡,而是为满足位移约束条件或管道自身变形的连续要求所必需的应力。二次应力具有自限性的特点,即局部屈服或小量变形就可以使位移约束条件或自身变形连续要求得到满足,从而变形不再继续增大

2.2.3 应力增大系数i

应力增大系数i是CAESAR Ⅱ软件计算中的最主要最核心的一部分,它贯穿了整个应力分析过程。应力增大系数是指在疲劳破坏循环次数相同的情况下,作用于直管的弯曲应力与作用于管件的名义弯曲应力之比[3]。

2.2.4 管道静力分析

程序的运行由计算机自动完成,应力分析人员所要做的主要工作是检查错误并修正以及计算工况的组合。对原始输入数据进行检查,确认数据无误后即可进入计算工况选择阶段。

进行载荷工况组合的目的,一是求出各种工况组合情况下的力、应力及位移,可参考最不利工况的结果;二是按照标准规范的要求进行应力及受力校核[4]。CAESAR Ⅱ可以将荷载工况组合进行分类,类别代号分别为:SUS—持续荷载工况组合,EXP—纯热态荷载工况组合,OPE—操作状态荷载工况组合。应力分析中实际采用的荷载工况组合可以是单个荷载工况,也可以是各种单个荷载工况的结合。CAESAR Ⅱ能够自动推荐荷载工况组合,为满足工程项目的要求,一般需要将推荐的荷载工况组合进行完善和补充。

2.3 输出结果及安全评定

经过计算输出结果,CAESAR Ⅱ将根据所选择的设计规范要求,自动进行一次应力和二次应力的校核。同时还将输出各荷载工况组合下的以下信息:输入数据;各约束点和端点的约束类型以及力和力矩;各节点的位移和转角;各单元内力;各节点的应力;弹簧参数表。

3 管道应力分析示例

3.1 数据录入

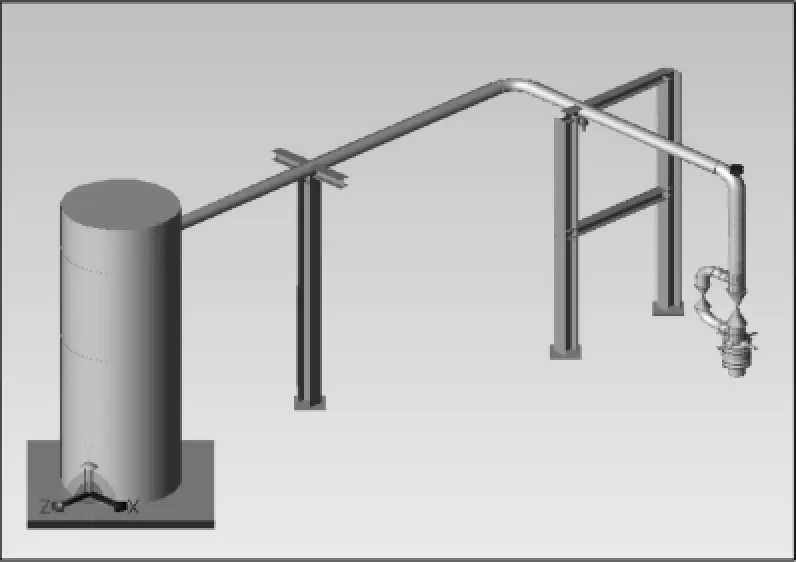

原始数据如图1所示。需要说明的几点是:1) SUCTION PUMP 的出口位置已经给出了因设备热胀产生的热胀位移量,输入数据时在节点5处加上初始位移量即可。2) 在节点45、55处分别设有一个支架,其约束形式为+Y;容器底部的约束方式为ANC,即锚固。3) 弹簧选型时,数据如图2所示,设计数据采用CHINA POWER弹簧表,载荷变化率为25%。此弹簧安装在垂直的管的顶部来承担静载和吸收热膨胀。

图1 示例原始数据Fig.1 The raw data

将容器和支架结构添加进去之后,模型如图2所示。容器和支架不参与计算。最后再对输入的原始数据做分析计算前的最后检查。

图2 示例原始数据Fig.2 The complete model

3.2 分析计算

对管系进行分析计算。程序使用OPE工况和SUS工况位移结果的单元刚度矩阵来计算整个系统力、力矩和应力。这两组位移的差值用于建立EXP工况定义的管系位移范围。这个新的位移组同样用于计算力、力矩和应力。

静态输出结果给出了几种规范规定的基本工况组合,包括两种弹簧工况,操作态工况OPE,持续工况SUS和膨胀工况EXP。

3.3 静态分析结果输出列表

输出报告包括完整的支吊架报告、操作工况位移报告、安装工况位移报告、操作&安装工况约束汇总、持续应力汇总和应力报告、膨胀应力汇总和应力报告。(在B31.3分析中,不使用振作状态下的应力。)

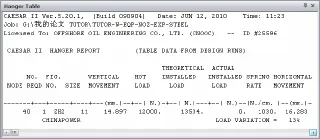

a) 弹簧报告

弹簧报告如图3所示,热载荷为12 000 N,在40节点作用一个Y向约束计算得出。程序自动选择11号弹簧,载荷变化率为13%。

图3 弹簧报告Fig.3 Spring report

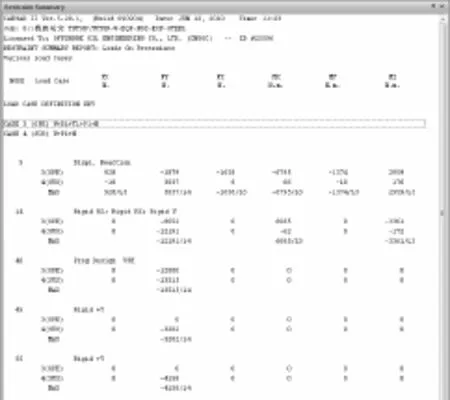

b) 操作&安装工况约束汇总

操作&安装工况约束汇总报告见图4,这个约束报告列举出在约束处的管系力和力矩,而不是管系上的约束载荷。节点5的载荷是指和嘴载荷并且在不改变符号时用来检验API 610的允许载荷。

节点40的载荷表明了用于选择弹簧的操作载荷及实际安装载荷。

节点45和55的正Y约束显示了非线性特征。在冷态条件下,约束是激活的。当管子移到热态位置时,管子脱离了支撑。

图4 操作&安装工况约束汇总Fig.4 Operation and installation working condition of constraint

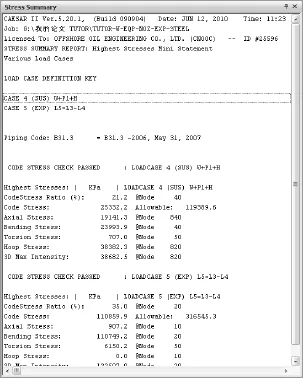

c) 应力汇总和报告

应力汇总和报告如图5所示。SUS工况下的应力峰值发生在40节点,应力占许用应力的21.2%,说明管系的支架合理,整个系统的一次应力低于其允许值。

图5 持续应力汇总和应力报告Fig.5 Summary of sustainable stress and stress report

膨胀工况下最接近许用应力的二次应力发生在三通节点20的主管段,应力报告表明整个系统的二次应力低于其允许值,说明管系的柔性足够。

4.4 应力分析结论

管道应力分析的结果表明,管道有足够的壁厚、支架能保持一次应力在允许的范围之内以及管子有足够的挠性使二次应力在允许的范围之内。

大致浏览系统的位移不难发现由于管子膨胀引起的问题,必须检查设备载荷来保证安全有效的设计。节点5处的泵载荷必须参照API标准610—普通炼油行业使用的离心泵标准。

若得出结果不满足规范要求,根据不满足点进行调整和修改,如是否加支架,支架的位置调整,有时也可以稍加调整管系。在软件中有许多可以直观查看管系位移变化的功能。

4 总 结

本文以管系的静力分析为例说明CAESAR Ⅱ在管道应力分析中的准确性,实用性和灵活性。CAESAR Ⅱ 对管系进行静力分析,还可以对管道上的法兰进行受力计算,防止法兰泄。除了静力分析,CAESAR Ⅱ 还能进行管系的动态分析,如为防止共振,对往复压缩机(泵)管道气(液)柱固有频率分析;对往复压缩机(泵)管道压力脉动分析以控制压力脉动值;对管道本征频率分析,防止管道系统共振;对管道强迫振动响应分析,以控制管道振动及应力[5]。

[1]周辉.产品出料系统管道应力分析和疲劳强度评定[D].大庆:东北石油大学,2012.

[2]王长振.LNG船装卸管路系统分析[D].上海:上海交通大学,2011:22-25.

[3]唐永进. 压力管道应力分析[M]. 北京:中国石化出版社,2003:12-25.

[4]王超.深水半潜平台关键管线数值应力分析[D].镇江:江苏科技大学,2012.

[5]韩东亮.钻井平台高压管线强度试验安全性研究[D].哈尔滨:哈尔滨工程大学,2011.

Application of CAESAR Ⅱ in Pipeline Design

WANG Hai-Ping1,WU Lei1,WANG Hai-Jing2

(1. Offshore Oil Engineering Company, Tianjin 300452,China;2. CNOOC Energy Technology & Services-Oilfield Construction Engineering Company, Tianjin 300452,China)

Piping stress analysis is a safe and reliable method to realize the economy of pipeline design. Through using CAESAR Ⅱ finite element software, the overall finite element model of the pipeline was established by using beam element. CAESAR Ⅱ has common pipeline design standards, that can make a full analysis and calculation for the input pipe model, the stress can comprehensively be simulated, and then the stress and deformation results of the pipeline under various conditions can be obtained. If the piping stress distribution doesn’t meet the specification requirements, changing the pipe constraint condition makes it meet the requirements.

CAESAR Ⅱ software; Stress; Static analysis

TP 273

: A

: 1671-0460(2014)04-0628-03

2014-02-08

王海萍(1981-),女,辽宁大连人,工程师,2003年毕业于石油大学(华东)油气储运专业。E-mail:wanghp@mail.cooec.com.cn。