8万吨乙醛装置螺栓断裂失效分析

2014-03-01李廷取毕学文

庞 勃,李廷取*,毕学文

(1.吉林化工学院材料科学与工程学院,吉林 吉林 132022;2.吉林石化公司电石厂 丙烯酸酯车间,吉林 吉林132022)

螺栓连接是目前钢架结构的主要连接方式,高强度螺栓是继铆接、焊接之后发展起来的一种钢结构连接形式.它具有施工简单、可拆卸、承载大、耐疲劳、较安全等优点.因此,高强度螺栓连接已发展成为钢结构工程安装的主要手段[1].某单位8万吨乙醛装置由35 m高的钢架结构构成,其中位于26.5 m位置的钢结构连接螺栓常发生断裂,断裂位置发生在螺杆和螺帽过渡处.此次我们拿到的连接螺栓断裂失效件其材料为35CrMoA钢,规格为M24×90 mm,螺栓力学性能4.8级.35CrMoA钢为高强度螺栓用钢,由于其化学成分(质量分数)中含有 0.80 ~ 1.10%Cr、0.15 ~0.25%Mo,因而具有较高的淬透性和良好的强韧性[2-3],

为了分析螺栓的断裂原因,对断裂螺栓的断口形貌、化学成分、金相组织以及硬度进行分析测试,并给出相关的改进建议.

1 理化检验

1.1 化学成分分析

标准35CrMoA材质和乙醛装置断裂失效的35CrMoA螺栓化学成分对比如表1所示,失效螺栓化学成分在断裂螺栓上截取试样,采用电感耦合等离子光谱仪(ICP)进行主要元素的化学成分分析.可以看出,断裂螺栓所用材质的化学成分符合表1中GB/T 3077—1999合金结构钢化学成分要求.可见,螺栓材质化学成分不是造成螺栓断裂的原因.

表1 35CrMoA钢螺栓化学成分

1.2 金相检测

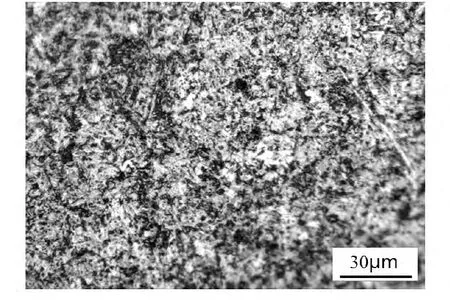

对失效螺栓进行取样分析,对螺杆和螺帽过渡处进行金相组织观察,金相检测结果见图1.螺栓头部圆周外缘部分组织为正常回火索氏体,符合技术条件要求.

图1 螺栓金相组织

图2 硬度测试点位置分布

1.3 硬度检测

在断口附近螺杆部位横向截取试样,沿螺杆直径方向进行硬度梯度测试.测试点的位置分布见图2,其硬度值见表2.

表2 洛氏硬度测试结果

结合表2和图2分析可知,螺栓的硬度从表面到心部逐渐降低,且表面与心部硬度值相差较大.这说明在淬火过程中,螺栓表层及其附近处存在较大内应力,这容易导致螺栓表面形成微裂纹等缺陷.

1.4 断口分析

螺栓断口(新断裂断口)处的宏观形貌如图3所示.从宏观断口形貌可以看出,裂纹从螺杆与螺帽过渡处开始萌生并扩展开来,全部断口表面比较平整,裂纹处也没有发现机械损伤.A区域面积较小,有明显的锈蚀痕迹,说明这部分区域是在断裂之前较长时间已经产生的裂纹源,裂纹由此扩展开来;B区域面积稍大,无明显锈蚀痕迹,且宏观形貌较为均匀细致,所以这部分为裂纹扩展区,裂纹逐步扩展开来;C区域占断面的绝大部分面积,宏观形貌粗糙、不均匀,出现大量沟壑,很显然这是瞬断区,由于超过承载能力而导致裂纹失稳,并导致最终的脆断.

图3 螺栓头部宏观断口形貌

在存在腐蚀环境的条件下,微裂纹区域形成原电池,螺栓在使用时受拉应力和腐蚀介质共同作用,腐蚀加速微裂纹扩展,裂纹逐渐扩展直到断裂.

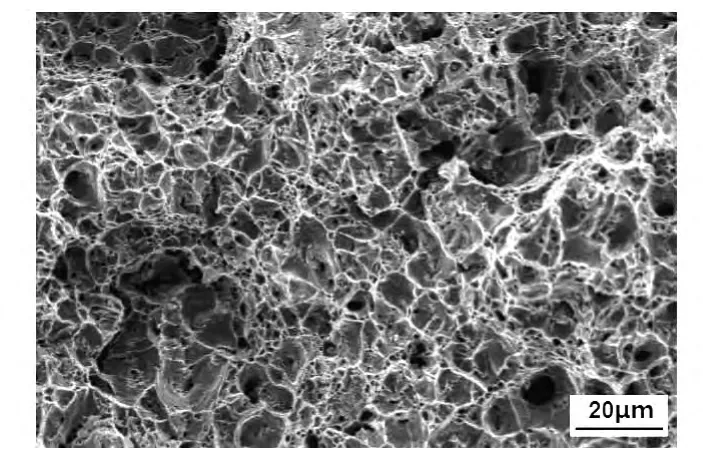

图4 裂纹扩展区SEM图像

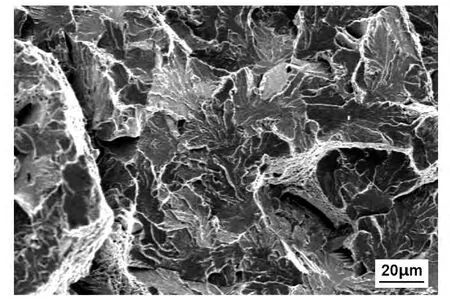

图5 裂纹失稳瞬断区SEM图像

螺栓断口微观形貌如图4、图5所示,从图4可以看出,螺栓断口的裂纹扩展区微观形貌为绝大多数的韧窝,且有相当一部分韧窝的深度较大,这说明材料的韧性良好.从图5可以看出,螺栓断口的裂纹失稳瞬断区微观形貌为绝大多数的解理面,很显然,这是由于承载应力超过强度极限而发生的脆性断裂.

2 断裂原因分析

对螺栓断口进行宏观形貌和微观形貌观察,当应力作用超过其屈服强度,产生裂纹,裂纹逐步扩展最终失稳造成螺栓断裂[4].由图6可以看出,螺栓的机加工精度不高,表面粗糙度较差,螺栓在制造过程中,因加工不当所形成的皱叠、折叠、微裂纹等缺陷往往使螺栓螺纹在碾压或滚压成型或热处理过程中引起进一步开裂或扩大,微裂纹在应力作用下,容易产生应力集中,疲劳源优先在这些缺陷处萌生并形成多源疲劳断裂.

图6 断裂处附近螺杆表面

螺栓断口观察到加工条痕,该条痕位于螺杆与螺栓头部交界处,条痕上有明显的腐蚀凹坑,表明该螺栓开裂前存在明显的缝隙腐蚀.如图5所示,外观检验还发现螺栓光杆表面加工粗糙,这不仅成为应力集中源,还为缝隙腐蚀和应力腐蚀提供了条件.

从螺栓零件断裂的部位上看,断裂发生在肩胛的根部,按照设计要求,螺杆部位与肩部连接端应有滚花,长约10 mm,其连接处应留有半径为0.5 mm的过渡圆弧[5].由于所提供的失效螺栓在螺栓头部支承面到螺杆颈部的肩胛根部没有过渡圆弧,这容易形成应力集中.当螺栓承载的应力超过其断裂强度时,就会在应力集中处断裂.

此外,由表2中的硬度测试结果可知,螺栓的表面硬度与心部硬度相差较大.这证明在淬火过程中,螺栓表层及其附近处存在较大内应力,很可能已经产生了微裂纹,在长期应力腐蚀情况下更加速了裂纹源的扩展,最终导致脆性断裂.

3 结 论

1.经过化学成分和金相组织检验,原材料符合GB/T3077-1999合金结构钢化学成分要求.

2.螺杆与螺帽过渡处由于几何尺寸因素,易造成热处理和机加工应力集中,是裂纹源的主要萌生处.

3.通过断口形貌确定螺栓的断裂属于裂纹源在应力腐蚀作用下扩展,并最终导致脆性断裂.

4 预防及建议

1.装配前或维修时应对新更换的连杆螺栓进行仔细的检查,注意检查螺栓的各部位表面是否有裂纹、凹痕等表面缺陷,确定无异常后才能装配使用.

2.提高加工精度,机加工表面粗糙度要小,防止机加工时产生微裂纹、凹痕等缺陷.

3.加工螺栓零件时,适当加大螺栓头支承面到颈部的过渡圆角半径,并用滚轮滚压螺纹牙根凹处和螺栓头部到栓杆的交接处圆角,减轻应力集中.

4.设置合理的热处理工艺参数,改善工艺[6],淬火后立即进行回火处理,防止螺栓表面因淬火内应力产生微裂纹.

[1] 王伯琴,陈录如,陈先锋.高强度螺栓连接[M].北京:冶金工业出版社,1991.

[2] 朱跃峰,尹永晶,赵旭平,等.加工条件与毛坯尺寸对35CrMo钢低温冲击性能的影响[J].金属热处理,2006,03:80-84.

[3] 孙维连,杨钰瑛.35CrMo钢拉杆显微组织与性能[J].金属热处理,2005,11:83-86.

[4] 周海波,朱晓勇,郑玉春,等.45钢螺栓断裂失效分析[J].金属热处理,2009,12:107-109.

[5] 刘泽坤.40Cr钢螺栓断裂分析[J].理化检验(物理分册),2003,03:160-161.

[6] 孙国峰,宣祎恂,江纯伟.螺栓断裂失效分析[J].物理测试,2011,01:57-58,62.