风味速溶核桃粉制备工艺及配方研究

2014-03-01赵见军韩军崎张润光封斌奎马玉娟王小纪张有林陕西师范大学食品工程与营养科学学院陕西西安70068陕西大统生态产业开发公司陕西西安70068西安林业科技推广中心陕西西安70068

赵见军,韩军崎,张润光,封斌奎,马玉娟,王小纪,张有林,*(.陕西师范大学,食品工程与营养科学学院,陕西西安70068;.陕西大统生态产业开发公司,陕西西安70068;.西安林业科技推广中心,陕西西安70068)

风味速溶核桃粉制备工艺及配方研究

赵见军1,韩军崎1,张润光1,封斌奎2,马玉娟1,王小纪3,张有林1,*

(1.陕西师范大学,食品工程与营养科学学院,陕西西安710068;2.陕西大统生态产业开发公司,陕西西安710068;3.西安林业科技推广中心,陕西西安710068)

以冷轧核桃粕为材料,研究了核桃粉的加工工艺,在单因素实验的基础上设计正交及全面实验,以确定各风味速溶核桃粉配方。结果表明,速溶核桃粉最佳工艺条件为:均质压力40MPa,均质三次,进、出风温度分别190、85℃。确定最佳乳化温度为60℃,原味、咸味、甜味速溶核桃粉配方及其添加量(核桃粕质量的百分数)分别为:乳化剂蔗糖脂肪酸酯、稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量为3%、0.9%、0.2%;食盐、五香粉添加量为1.0%、1.0%;白砂糖、低脂奶粉、植脂末添加量为5.0%、6.0%、4.0%;复配营养核桃粉核桃∶玉米∶大豆为44∶38∶18,乳化剂、稳定剂、表面活性剂添加量为2%、1.4%、0.1%。本实验首次结合核桃粉加工工艺研究了风味速溶核桃粉配方,并在感官鉴评的基础上进行了优化,为开发不同风味速溶核桃粉产品提供了技术支撑。

核桃粕,核桃粉,正交实验,配方

核桃(Juglans regia L.)又名胡桃、羌桃,属胡桃科胡桃属植物,与扁桃、腰果、榛子并列为世界四大干果[1]。核桃仁油脂含量可达50%~70%,蛋白质含量在15%~25%之间,同时还含有丰富的必需氨基酸,亚麻酸,油酸和多种微量元素[2-3],具有健胃、补血、润肺、养神等功效,是食疗佳品[4]。核桃仁所含磷脂有补脑作用,被称为天然脑黄金[5]。

现今我国对核桃产品的开发以核桃仁为主,其产品包括核桃粉、核桃乳、核桃酥、胶原核桃及核桃油系列产品等,而市售速溶核桃粉多以核桃仁为原料,口感比较单一,不能满足消费者的需求。随着油脂微胶囊技术的成熟,核桃油贮存期的延长,核桃油应是核桃深加工的主流方向,国内外学者对于核桃油的研究较多[6-8],冷榨后的核桃粕保留了大部分营养物质,但对其研究还远远不够,多集中于对核桃蛋白质和多肽的特性及其提取工业的研究[9-10],目前,大部分核桃粕当做饲料和肥料使用,造成了优质蛋白质资源的浪费[11],不利于核桃仁的综合开发、利用及降低生产成本。作为营养价值较高的核桃仁深加工产品,核桃粉被广泛用于饮料、香肠、蛋糕、面包等各类食品中[12-13],市场需求量逐年增加。基于以上原因,本实验对不同口感的核桃粉配方进行了研究,确定了四种速溶核桃粉配方,很大程度满足消费者对不同口感速溶核桃粉产品的需求,丰富了速溶核桃粉产品,具有很大的市场需求,对降低核桃综合开发成本、提高经济效益、增强核桃产品深加工能力有重要的意义,也弥补了我国对核桃粕制备多种速溶核桃产品的空白。

1 材料与方法

1.1 材料与仪器

核桃粕 为香菱冷核桃品种取仁采用冷榨法榨取核桃油后剩余物,经测定粗脂肪16%、蛋白质56%、水分4.6%、灰分6.7%、粗纤维5.2%;β-环糊精、麦芽糊精、植脂末 均为食品级,由西安晶博生物有限公司提供;食盐、五香粉、白砂糖、低脂奶粉、玉米、黄豆 均为市售。

RVDV-II+Pro型数显粘度计 美国博利飞公司生产;LD-200型小型万能粉碎机 长沙常宏制药机械厂生产;JM-80型胶体磨 温州市龙湾永兴张祥胶体磨厂生产;Panda Plus型高压均质机 意大利帕尔玛公司生产;B-290型喷雾干燥机 瑞士BUCHI公司生产。

1.2 实验方法

1.2.1 工艺流程

乳化剂、稳定剂+表面活性剂(+调味剂)

↓

核桃仁→冷榨→核桃粕→粉碎→调配→磨浆→过滤→均质→喷雾干燥→集粉→包装→风味速溶核桃粉。

1.2.2 操作要点

1.2.2.1 冷榨 冷榨压力为40MPa,冷榨温度低于55℃。

1.2.2.2 粉碎 采用小型万能粉碎机对核桃粕进行粉碎。

1.2.2.3 调配 在粉碎后的核桃粕中按比例加入麦芽糊精、β-环糊精、明胶,加水混合均匀。

1.2.2.4 磨浆 将调配好的物料经胶体磨磨浆,反复两次,得到混合乳状液。

1.2.2.5 均质 采用一定均质压力均质。

1.2.2.6 喷雾干燥 离心喷雾干燥,进风温度190℃,出风温度85℃,离心喷雾转速20000r/min。

1.2.2.7 集粉、检验、包装,得到低脂微胶囊速溶核桃粉。

1.2.3 乳化稳定性分析[14]将样品在2000r/min离心10min,取10mL稀释100倍,用分光光度计在750nm下测定吸光度值,按照下列公式测定稳定系数(Stability coefficient)。

R=A2/A1

式中,R为稳定系数;为离心前吸光度值;为离心后吸光度值。

1.2.4 速溶核桃粉加工工艺

1.2.4.1 均质压力的确定 均质是通过细化蛋白质和脂肪颗粒对乳状液稳定性起到增效作用,称取100g经过粉碎后的核桃粕样品,乳化剂蔗糖脂肪酸酯、稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量分别为2%、0.9%、0.2%,乳化温度为60℃,选用均质压力25、30、35、40、45、50MPa进行实验,测定不同均质压力下核桃液稳定系数。

1.2.4.2 均质次数的确定 称取100g经过粉碎后的核桃粕样品,乳化剂蔗糖脂肪酸酯、稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量分别为2%、0.9%、0.2%,乳化温度为60℃,均质次数按照以下设计,测定乳状液的稳定系数。

1.2.4.3 喷雾干燥进风、出风温度的确定 进风温度和出风温度会影响速溶核桃粉品质和产率,进风温度不能过高,过高会引起褐变,产品的颜色较深,溶解度降低。进风温度过低在喷雾干燥时容易形成沾壁现象,从而影响产品的收集。本实验根据前人研究结果,通过实验分析得到最佳进、出风温度。

1.2.5 速溶核桃粉乳化剂、稳定剂及表面活性剂实验

1.2.5.1 乳化剂种类的选择 称取100g经过粉碎后的核桃粕样品,按2%分别加入单甘酯(1号)、蔗糖脂肪酸酯(2号)、多聚磷酸钾(3号)、TWEEN80(HBL= 15)(4号)、大豆卵磷脂(5号)、聚甘油脂肪酸酯(6号)、山梨糖醇酐脂肪酸酯(7号)作为乳化剂,稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量分别为0.9%、0.2%,乳化温度为60℃,各加水1000mL,搅拌均匀,测定稳定系数。

1.2.5.2 乳化剂添加量的确定 称取100g经过粉碎后的核桃粕样品,乳化剂蔗糖脂肪酸酯添加量,1%、2%、3%、4%、5%、稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量分别为0.9%、0.2%,乳化温度为60℃,搅拌均匀,磨浆后均质3次,测定乳状液的稳定系数。

1.2.5.3 乳化温度的确定 以稳定剂β-环糊精、表面活性剂多聚磷酸钠添加量分别为0.9%、0.2%,乳化剂蔗糖脂肪酸酯按照2%的添加量分别在20、50、60、70、80、90、100℃条件下测定乳化液的稳定系数,确定最佳乳化温度。

1.2.5.4 稳定剂种类选择 称取100g经过粉碎后的核桃粕样品,乳化剂蔗糖脂肪酸酯添加量为2%,溶于1000mL水中,分别加入核桃粉重量0.6%的黄元胶、卡拉胶、阿拉伯胶、瓜尔豆胶、1-甲基纤维素钠(CMC)、β-环糊精、海藻酸钠为稳定剂,乳化温度在60℃,搅拌均匀,磨浆后均质3次,用黏度计分别测定其黏度,并测定稳定系数,室温保存60min观察溶解性。

1.2.5.5 稳定剂添加量的确定 称取100g经过粉碎后的样品,乳化剂蔗糖脂肪酸酯表面活性剂多聚磷酸钠添加量分别为2%、0.2%,乳化温度60℃,稳定剂β-环糊精的添加量分别以核桃粉重量的0.3%、0.5%、0.7%、0.9%、1.1%、1.3%、1.5%添加,溶于1000mL水中,搅拌均匀,磨浆,均质3次,测定稳定系数。

1.2.6 速溶核桃粉配方研究

1.2.6.1 原味速溶核桃粉配方的确定 根据单因素实验结果,乳化温度为60℃,选取影响速溶核桃粉稳定性三因素做正交实验,不考虑交互作用,对实验结果进行极差分析,并对产品进行溶解性实验及感官鉴评(包括色泽、口感等),以确定最佳的原味速溶核桃粉配方。采用L9(34)正交表,以乳化剂(A)、稳定剂(B)、表面活性剂(C)三类物质为三因素,进行三个水平正交实验设计。

1.2.6.2 咸味速溶核桃粉配方确定 根据原味速溶核桃粕配方实验的结果,蔗糖脂肪酸酯、β-环糊精、多聚磷酸钠以原味速溶核桃粉最佳添加量添加,乳化温度为60℃,以食盐、五香粉为影响速溶核桃粉稳定性的二因素,每个因素选取三水平进行全面实验,并对产品进行溶解性实验及感官鉴评(包括色泽、口感等),以确定最佳的咸味速溶核桃粉配方。

1.2.6.3 甜味速溶核桃粉 根据原味速溶核桃粕配方实验的结果,蔗糖脂肪酸酯、β-环糊精、多聚磷酸钠以原味速溶核桃粉最佳添加量添加,乳化温度为60℃,以白砂糖、低脂奶粉、植脂末为影响速溶核桃粉稳定性及品质的三因素,每个因素选取3个水平进行L9(34)正交实验,不考虑交互作用,对实验结果进行极差分析,并对产品进行溶解性实验及感官鉴评(包括色泽、口感等),以确定最佳的咸味速溶核桃粉配方。

1.2.6.4 复配营养核桃粉配方确定 为了克服单一原料营养上的不足,提高某些必须氨基酸含量,利用核桃、大豆、玉米各自营养上的优势,李翔等[15]根据营养学原理,采用FAO和WHO研究提供的符合人体需要的8种必须氨基酸模式值,通过计算得到核桃、黄豆、玉米的比例为44∶21∶35。再根据单因素实验结果,选取影响速溶核桃粉稳定性三因素做正交实验,不考虑交互作用,对结果进行极差分析,并对产品进行溶解性实验及感官鉴评(包括色泽、口感等),以确定最佳的原味速溶核桃粉配方。采用L9(34)正交表,以乳化剂(A)、稳定剂(B)、表面活性剂(C)为三因素,乳化温度为60℃,选取三水平进行正交实验。

1.2.7 产品感官鉴评 依据产品色泽、风味和组织状态进行感官评价,以综合得分(综合评分标准如表1)作为评价参数,得分高则产品质量高,评定组由六名具有多年专业工作经验和感官鉴评经历的专家组成,分别为在职教授、博士生导师两位,从事食品加工研究的技术人员两名,相关食品专业研究生两名,将六人分成两组,每组均由一名教授、一名技术人员、一名研究生组成,评分时两组分开同时进行。色泽、风味、组织状态得分区间均为1~10,权重分别为0.3、0.4、0.3,以六组数据的均值为最终综合得分。

1.3 数据处理

每个实验重复5次,结果表示为±SE。采用Excel 2010统计分析软件进行数据整理与作图,利用MATLAB软件进行数据分析,显著水平取p<0.05(差异显著)。

2 结果与分析

2.1 速溶核桃粉加工工艺

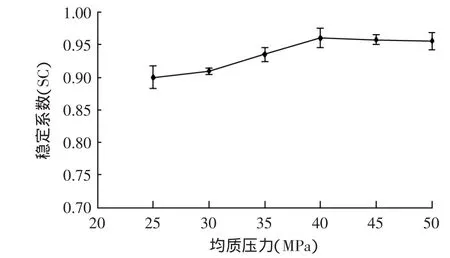

2.1.1 均质压力的确定 测定得到不同均质压力与核桃液稳定系数的关系,结果见图1。

图1 均质压力对核桃液稳定性的影响Fig.1 Relationship between homogeneous pressure and stability of walnut solution

由图1可知,随着均质压力的增加,核桃液的稳定系数增大,稳定性逐渐增强,均质后的乳状液细腻光滑。当均质压力达40MPa时,乳化稳定系数达0.97,以后再增加均质压力对乳状液稳定系数没有明显作用。因此,选择均质压力40MPa为好,结果与于爱霞等[16]研究一致。

2.1.2 均质次数的确定 测定得到均质次数与乳状液的稳定系数的关系,结果见图2。

图2 均质次数对核桃液稳定性的影响Fig.2 Effect of number of homogeneous on the stability of walnut solution

表1 感官评价得分评定表Table 1 Form score of sensory evaluation score

由图2可知,均质1次,乳状液难以充分乳化,乳化稳定性较低。均质3次,乳化充分、均匀,乳化液的稳定性已较高。均质压力大,时间过长,会造成乳状液温度升高,温度过高造成蛋白质变性及核桃液颜色变化,因此,选定均质次数3次为宜。

2.1.3 喷雾干燥进风、出风温度的确定 对于固定的喷雾干燥机的出口温度和干燥气体流量来说,进口温度过低会导致进料量的下降,排出的蒸汽含量下降,从而降低干燥效率,所以控制好进风温度和出风温度非常重要[17]。参照庄艳玲等[18]研究结果,通过实验最终选定进风和出风温度分别190℃和85℃为好,此时,喷粉顺利,喷出的核桃粉呈浅黄色颗粒状。

2.2 速溶核桃粉乳化剂、稳定剂及表面活性剂实验

2.2.1 乳化剂种类的选择 测定得到乳化剂与稳定系数的关系,结果见图3。

图3 不同乳化剂对核桃液稳定性的影响Fig.3 Effect of variety of emulsifiers on the stability of walnut solution

由图3可知,蔗糖脂肪酸酯(2号)对乳状液有比较好的稳定性,稳定系数达到0.93,可用作核桃粉的乳化剂。

2.2.2 乳化剂添加量的确定 测定得到乳化剂添加量与稳定系数的关系,结果见图4。

图4 乳化剂添加量对核桃液稳定性的影响Fig.4 Effect between additive amount of emulsifier on the stability of walnut solution

由图4看出,最初稳定系数随乳化剂添加量的增加而升高,添加量增加到2%时稳定性趋于平稳。因此,乳化剂蔗糖脂肪酸酯添加量以2%为好,此时稳定系数0.93。

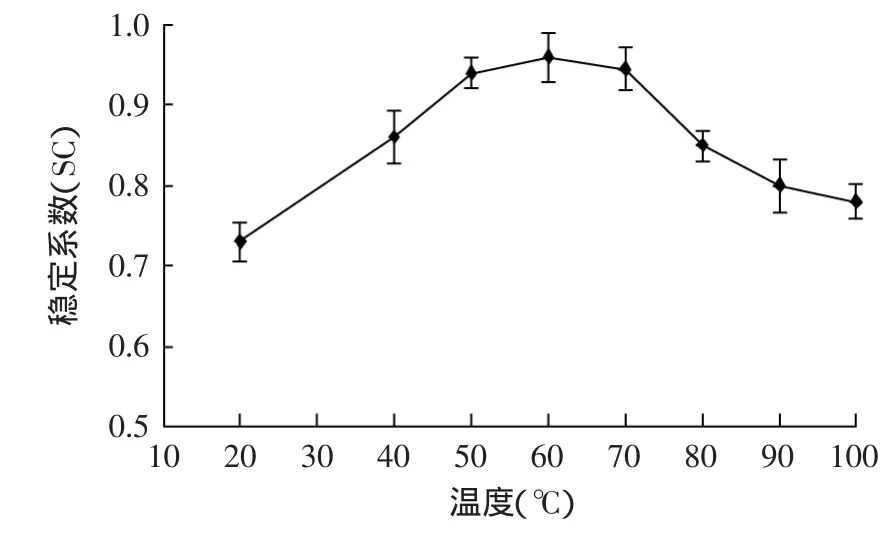

2.2.3 乳化温度的确定 测定得到乳化温度与稳定系数的关系,结果见图5。

图5 乳化温度对核桃液乳化稳定性的影响Fig.5 Effect between temperature and stability of walnut solution

由图5可知,随着乳化温度的升高,稳定系数先升高后降低,当乳化温度在60~70℃时,稳定系数最大,乳化稳定性最好。一般来讲,随着温度增加,乳化效果也会增加,但核桃蛋白质的变性温度为67.5℃,低于其他植物蛋白质,所以乳化温度超过70℃时,核桃蛋白质开始变性,乳化能力及乳化稳定性均快速下降,因此选择60℃乳化温度为好。

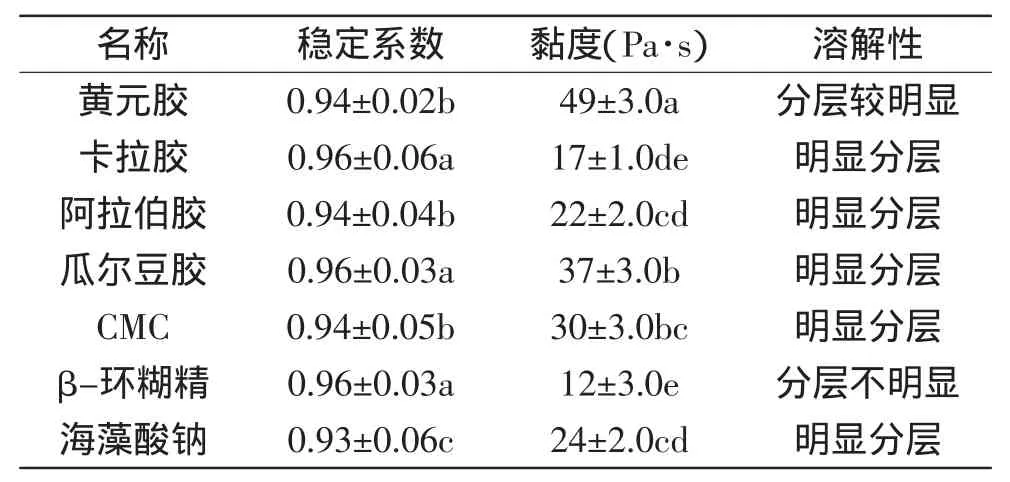

2.2.4 稳定剂种类选择 测定得到不同稳定剂下核桃液的黏度及稳定系数,结果见表2。

表2 不同稳定剂对稳定性的影响Table 2 Effect of different stabilizers on the stability of walnut solution

图6 稳定剂添加量与核桃液乳化稳定性的关系Fig.6 Relationship between additive amount of stabilizer and stability of walnut solution

从表2看出,加入7种稳定剂后测定的稳定系数相差不大,但黏度差异较大,β-环糊精在乳化液稳定性和黏度方面均表现优越,考虑乳化液要求热稳定性和低黏度,以β-环糊精作为稳定剂为好。

2.2.5 稳定剂添加量的确定 测定得到稳定剂添加量与稳定系数的关系,结果见图6。

由图6看出,当添加量从0.3%增加到0.9%时,稳定系数随着稳定剂β-环糊精添加量的增加而增大,此后,再增加稳定剂稳定系数变化不大。因此,选择0.9%的添加量为好,此时稳定系数0.95。

2.3 速溶核桃粉配方研究

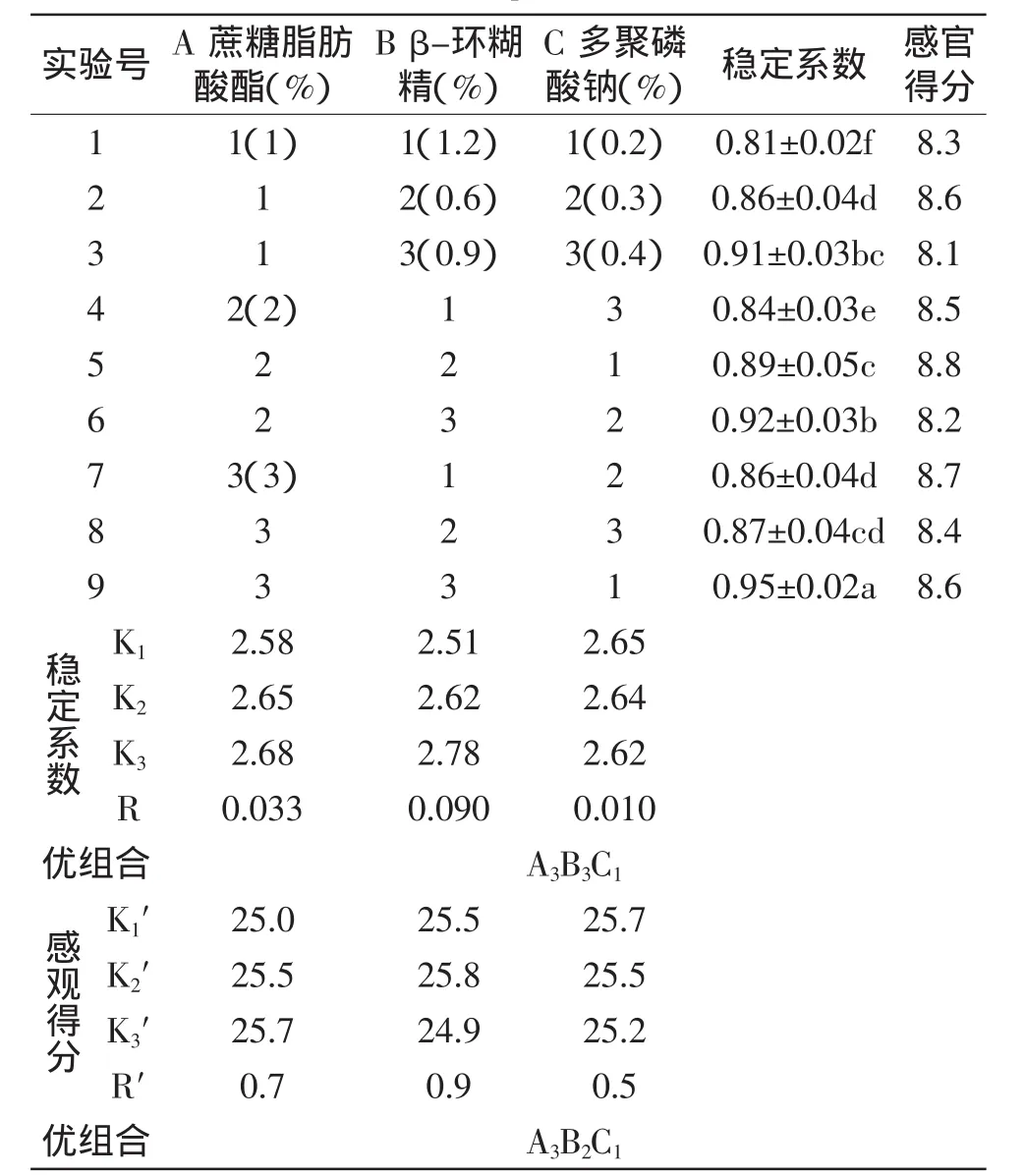

2.3.1 原味速溶核桃粉配方的确定 依据乳化剂(A)、稳定剂(B)、表面活性剂(C)三类物质为三因素三个水平正交实验设计,得到原味速溶核桃粉的稳定系数和产品感官鉴评结果见表3。

表3 原味速溶核桃粉配方L9(34)正交实验设计及结果Table 3 L9(34)design and result of formula of Fresh instant walnut powder

由表3极差分析结果可以看出,B>A>C,3个因素速溶核桃粉稳定性影响大小依次为:β-环糊精(B)>蔗糖脂肪酸酯(A)>多聚磷酸钠(C)。三因素中,β-环糊精和蔗糖脂肪酸酯的影响较为显著,其中,β-环糊精影响最为显著。实验设计范围内,各组感官评价综合得分相差不大。因此,以稳定系数为主要评价指标,优化得到原味速溶核桃粉的最佳配方为A3B3C1,即实验设计9为最佳添加量,此时蔗糖脂肪酸酯、β-环糊精、多聚磷酸钠添加量分别为核桃粕质量的3%、0.9%、0.2%。

2.3.2 咸味速溶核桃粉配方确定 根据原味速溶核桃粕配方实验的结果,依据食盐、五香粉的全面实验设计,得到咸味速溶核桃粉的稳定系数和产品感官鉴评结果见表4。

由表4可知,全面实验设计的咸味速溶核桃粉9组组合稳定系数相差不大,而口感相差较大,故可以以感官评价综合得分作为主要评价标准,因此最佳组合为A2B2,即食盐、五香粉的添加量均为核桃粕质量的1.0%。

表4 咸味速溶核桃粉配方全面实验设计及结果Table 4 Overall experiment design and result of formula of salty instant walnut powder

2.3.3 甜味速溶核桃粉 根据原味速溶核桃粕配方实验的结果,依据白砂糖、低脂奶粉、植脂末的L9(34)正交实验设计,得到咸味速溶核桃粉的稳定系数和产品感官鉴评结果见表5。

表5 甜味速溶核桃粉配方L9(34)正交实验设计及结果Table 5 L9(34)design and result of formula of sweet instant walnut powder

由表5极差分析结果可以看出,B>C>A,3个因素速溶核桃粉稳定性影响大小依次为:低脂奶粉(B)>植脂末(C)>白砂糖(A)。三因素中,低脂奶粉和植脂末的影响较为显著,其中,低脂奶粉影响最为显著,白砂糖可以改善口感,但对核桃粉的稳定性影响很小。实验设计范围内,优化得到甜味速溶核桃粉的最佳配方为A1B3C1,因白砂糖对核桃粉稳定性影响很小,少于3%时会有涩味,组合A3B3C1的相关系数最高,且其感官评价得分也高于组合A1B3C1,考虑感官评价综合得分高为好,所以,可选择A3B3C1作为最佳配方,此时白砂糖、低脂奶粉、植脂末添加量分别为核桃粕质量的5%、6%、4%。

按B3C1A3组合进行3次平行实验,稳定系数平均值为0.97,大于等于表7中每一项实验结果,且产品具有适口的甜味,故B3C1A3为最佳配比方案。

2.3.4 复配营养核桃粉配方确定 根据乳化剂(A)、稳定剂(B)、表面活性剂(C)的L9(34)正交实验,得到咸味速溶核桃粉的稳定系数和产品感官鉴评结果见表6。

表6 复配营养核桃粉配方L9(34)正交实验设计及结果Table 6 L9(34)design and result of formula of compound nutrient walnut powder

由表6极差分析结果可以看出,B>A>C,3个因素速溶核桃粉稳定性影响大小依次为:β-环糊精(B)>蔗糖脂肪酸酯(A)>多聚磷酸钠(C)。三因素中,β-环糊精和蔗糖脂肪酸酯的影响较为显著,其中,β-环糊精影响最为显著。实验设计范围内,各组产品感官评价综合得分差别不大,故意稳定系数为主要评价指标,优化得到原味速溶核桃粉的最佳配方为A2B1C3,即实验设计9,此时蔗糖脂肪酸酯、β-环糊精、多聚磷酸钠最佳添加量分别为核桃粕质量的2%、1.4%、0.1%。

3 结论

3.1 本实验采用喷雾干燥法研究了速溶核桃粉生产工艺,得到最佳生产工艺为:均质压力为40MPa,均质次数为三次,选定进风和出风温度分别190℃和85℃为好。在单因素实验的基础上设计了速溶核桃粉配方的正交实验和全面实验,确定乳化温度为60℃。

3.2 原味速溶核桃粉最佳配方为:乳化剂蔗糖脂肪酸酯、稳定剂β-环糊精、表面活性剂多聚磷酸钠最佳添加量分别为3%、0.9%、0.2%;

3.3 咸味速溶核桃粉最佳配方为:乳化剂、稳定剂、表面活性剂为最佳添加量的基础上,食盐、五香粉添加量分别为核桃粕的1.0%、1.0%;

3.4 甜味速溶核桃粉最佳配方为:乳化剂、稳定剂、表面活性剂为最佳添加量的基础上,白砂糖、低脂奶粉、植脂末添加量分别为核桃粕的5.0%、6.0%、4.0%;

3.5 复配营养核桃粉最佳配方为:乳化剂蔗糖脂肪酸酯、稳定剂β-环糊精、表面活性剂多聚磷酸钠最佳添加量分别为2%、1.4%、0.1%。

本实验对核桃的综合利用,降低生产核桃产品成本,增加经济效益,开发不同风味速溶核桃粉产品及满足人们对不同口感的低脂高蛋白的消费需求有重要意义。

[1]黄黎慧,黄群,孙术国.核桃的营养保健功能与开发利用[J].粮食科技与经济,2009,3(4):48-50.

[2]凌育赵,刘经亮.核桃果实各部位脂肪酸的组成与含量分析[J].食品研究与开发,2007,28(10):139-142.

[3]吴开志,肖千文,唐礼贵,等.核桃种仁粗脂肪和氨基酸含量的差异性分析[J].经济林研究,2007,25(2):15-18.

[4]李仁.敏核桃营养及药用研究进展[J].农产品加工,2004(12):26-27.

[5]陈勤.中药美容保健品的研究与开发[M].北京:中国医药科技出版社,1999:557.

[6]张丽,宋丽军,陈计峦,等.超临界CO2法萃取核桃油的工艺优化及其理化特性研究[J].食品与发酵工业,2009,35(12):70-73.

[7]Tsamouris G,Hatziantoniou S,Demetzos C.Lipid analysis of Greek walnutoil(Juglans regia L.)[J].Zeitschrift fur Naturforschung,2002,57(1-2):51-56.

[8]Oliveira R, RodriguesMF, Bernardo-Gil MG. Character2izationandsupercritical carbon dioxide extraction of walnut oil[J].Joumal of the American Oil Chemists’s Society,2002,79(3):225-230.

[9]刘胜利,胡兵.核桃蛋白的制备工艺[J].食品研究与开发,2010,31(10):107-109.

[10]孔令明,李芳,宗玉霞,等.超声波辅助酶解核桃粕制备抗氧化多肽的研究[J].食品科技,2013,38(3):214-217.

[11]LU Bin,NING Delu,BAO Jiangshan.The research progress OF Walnut nutrition medicinal value and processing technology [J].Fruit and Vegetable Processing,2006(4):41-43.

[12]陈洁辉,陈加涨.核桃粉营养作用及其在蛋白饮料中的应用[J].中国食品添加剂,2008(S1):214-216.

[13]王丰俊,王建中.核桃综合深加工的思路与技术评价[J].中国油脂,2005,30(1):17-20.

[14]朱小乔,刘通讯.调配型豆乳稳定性的研究[J].食品工业科技,2002,23(3):53-54.

[15]李翔,王卫,刘达玉,等.速溶核桃营养粉的制造工艺[J].农产品加工,2011(9):67-69.

[16]于爱霞,华欲飞,芦叶青.工艺条件对高蛋白核桃粉复溶性质的影响[J].中国油脂,2013,38(3):19-22.

[17]W.E.BANG S and G.A.Reineccius,Characterization of Selected Materials for Lem on oil Encapsulation by spray Drying [J].Journal of Food Science,1990,55(5):1356-1358.

[18]庄艳玲,王淑兰,梁绍隆,等.脱脂核桃粕制作低脂高蛋白核桃粉的工艺研究[J].食品科学,2004,25(9):218-219.

Study on the technology and formula of preparing relish instant walnut powder

ZHAOJian-jun1,HANJun-qi1,ZHANGRun-guang1,FENGBin-kui2,MAYu-juan1,WANGXiao-ji3,ZHANGYou-lin1,*

(1.College of Food Science and Nutritional Engineering,Shaanxi Normal University,Xi’an 710068,China;2.Ecological Industry Development Company of Shaanxi Da-Tong,Xi’an 710068,China;3.Center of Xi’an Forestry Science and Technology Promotion,Xi’an 710068,China)

The experiment researched the processing technology of the walnut powder and formula using walnut dregs,designed orthogonal design and comprehensive test to determine the formula of flavor instant walnut powder based on the single factor experiment.The result of this study showed the optimum process conditions of preparing instant walnut powder were that homogeneous pressure and times were 40MPa and 3,the wind temperature of Inlet and out were 190℃and 85℃.The formula and its adding amount of taste,salty and sweet instant walnut powder were sucrose fatty acid ester(Emulsifier),beta cyclodextrin(stabilizer),sodium phosphate polymer(surfactant)addition amount of 3%,0.9%and 0.2%,salt and five-spice powder were 1.0%,1.0%,sugar,low fat milk powder and planting the fat end were 5.0%,6.0%and 4.0%.The adding amount of emulsifier,stabilizer and surfactant were 2%,1.4%and 0.1%preparing compound instant walnut powder based on the ratio of walnut∶corn∶soybean was 44∶38∶18.The test researched formula and it’s optimization of relish instant walnut powder combining process technology firstly based on sensory evaluation,provided technological support for developing of relish instant walnut powder.

walnut dregs;walnut powder;orthogonal test;formula

TS201.1

B

1002-0306(2014)14-0272-07

10.13386/j.issn1002-0306.2014.14.052

2013-09-28 *通讯联系人

赵见军(1988-),男,硕士研究生,研究方向:农产品加工与贮藏。

中央财政林业科技推广示范跨区域重点推广示范项目(2011TK109)。