一种轮鼓试验台等效转动惯量估算方法

2014-02-28何常源朱茂桃王国林张树培

何常源,朱茂桃,王国林,张树培,黄 璇

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

目前,针对汽车制动性能的测试试验大多采用路试,但是需要建造专用的试验跑道、投入资金巨大而且在试验过程中存在一定的安全风险。对于正处研发阶段的车辆以及一些小型汽车厂,采用室内的转鼓试验台来完成制动性能的试验无疑是更好的选择[1]。转鼓实验具有不受环境条件限制,试验条件可控性好,试验安全可靠性高等优势[2],不仅能够缩短开发周期,而且大大降低了研发成本。

台架试验原则是要求车辆在台架上的制动过程与道路试验的制动过程尽量保持一致[3]。模拟结果的相似度很大程度上取决于等效转动惯量模拟。通过对车辆制动过程的受力分析,考虑制动时轴荷前移等影响因素,提出了一种等效惯量的估算方法。

1 传统等效方法的分析

目前,台架制动试验所使用的等效转动惯量估算方法如下[4]:

(1)

(2)

式中:IF为前车轮所对应的转动惯量;IR为后车轮所对应的转动惯量;δ为车辆转动机件当量空车质量系数,实验中取为7%;G0为汽车额定重量;Ga为满载重量;r为车轮滚动半径;β为前后车轮制动力分配比。

由式(1)、式(2)可以看出,被测车辆在不同制动初速度以及不同制动强度下进行制动时,转鼓台架所提供的等效转动惯量是相同。众所周知,当车辆制动时车辆前轴与后轴的载荷受加速阻力的影响分配比例会有所改变,前轴载荷变大后轴载荷相应变小,导致前轴与后轴的制动力与等效的转动惯量都会发生变化。因此,目前使用的等效算法会导致偏差过大,模拟效果不好。

2 提出估算方法的等效原理

对于两轴汽车而言,可以把整车的质量等效为质心高度位置前轴与后轴上方的两部分质量,建立的简化模型如图1。通过对建立的简化模型进行分析,等效的质量是由地面反作用力FZ所产生的,可以得出m=FZ/g,而该等效质量相对于接地点的旋转半径为质心高度hg,由此可以得出转动惯量的表达式为:

(1)

通过式(1)求出的转动惯量即为转鼓试验台所要模拟的车辆前后轴的等效转动惯量。由式(1)可以看出,只要知道了车辆制动过程中前后轴的轴荷以及质心高度即可求出该制动状态下的等效转动惯量。

图1 制动过程车辆受力分析Fig.1 Vehicle force analysis in braking process

3 估算方法分析

3.1 制动过程受力分析

在车辆制动过程中,制动力是通过地面与车轮的相互作用产生的。分析车轮在制动过程中的受力情况,可以把四轮模型等效成前后轴两个接地点的等效模型。

(3)

(4)

FZ1=G(b+δzhg)/L

(5)

FZ2=G(a-δzhg)/L

(6)

由于式中δ的值不能够准确算出,可以通过图2根据行车档位及总传动比大致确定δ的值。

图2 轿车旋转质量换算系数与传动系总传动比igi0的关系Fig.2 The relationship between car rotating mass conversioncoefficient and total transmission ratio igi0

3.2 车辆质心高度的测量

1)测量准备。在测量前首先将车辆抬起使车轮离开地面,将每个车轮的悬架用橡胶材料卡住,防止在称量过程中因悬架变形而引起较大误差[6]。

3)质心高度的确定。首先对车辆进行模型简化,把车辆前后轴的轴心定义为矩形刚性体的两个端点,质心位于矩形刚性体内部,如图3。AO段的长度l为质心到前后轴轴心连线的垂直距离,质心高度hg=l+r0,r0为初始车轮半径。

对后轮接地点取矩,求出

根据几何关系求出AO线段上l段的长度,即:

(8)

图3 车辆被抬高后的几何关系Fig.3 Geometric diagram after the vehicle being raised

通过以上步骤可以较准确地求出车辆的质心高度,测量工具的精度会直接影响测量结果,所以尽量采用测量精度较高的测量工具。

3.3 估算方法的使用

通过以上对地面反作用力及质心高度的分析,式(1)可以整理成:

式中:Jf,Jr分别为前轴与后轴的等效转动惯量。

可以看出,在进行等效转动惯量估算的时候,只要知道了被测车辆的质量、轴距、所要模拟的制动过程的制动强度、并对质心高度进行测量后就可以对该制动强度下的等效惯量进行估算,估算结果提供给转鼓试验台来模拟出与道路制动情况相近的制动过程。

4 道路试验与转鼓实验结果比对

实验的目的在于通过对车辆在道路以及试验台上以不同制动强度的相同制动情况下进行实验,对两种情况下的制动时间以及制动距离进行对比,分析模拟的相似度。以雅力士1.3 L手动挡为例,该款车型轴距L=2 460 mm,整备质量为1 050 kg,实验过程中车上有实验人员3人,平均质量60 kg,被测车辆的实际质量为m=1 230 kg,轮胎初始半径r0=253.28 mm。

4.1 质心高度的测量

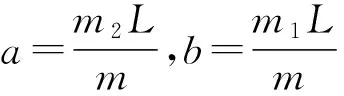

通过对被测车辆的质心高度进行测量,测量过程中使用了地秤、两架千斤顶。通过分别车辆前后轴静止轴荷分别为776,454 kg,可求出a=908 mm,b=1 552 mm。使用千斤顶使车后轴抬起200 mm,前轴称重的读数为786.5 kg。由公式(8)计算得出hg=510.68 mm。

4.2 实车道路实验及转毂台架实验

道路实验使用了踏板力传感器及车速传感器来进行检测。在道路制动试验过程中,以同一制动初速度,分别进行不同的制动强度的制动试验。制动强度的控制通过踏板力传感器的读数来控制,当制动踏板力保持恒定时车辆的制动力也保持恒定。驾驶员通过观测踏板力传感器的显示实现以稳定制动强度的制动。制动过程结束后,通过车速传感器输出的数据求出该制动过程的制动时间以及制动距离。 图4和图5是以制动初速度为30 km/h,踏板力保持40 N的制动过程。踏板力由于车身抖动会产生一定偏差,由图示可以看出偏差在10%以内,在可接受范围。通过车速的数据可以得出,该制动过程的制动时间t=1.55 s,制动强度z=0.52,制动距离为s=5.7 m。

图4 踏板力随时间变化曲线Fig.4 Curve of pedal force changing with time

图5 车速随时间变化曲线Fig.5 Curve of vehicle velocity changing with time

同样,以制动初速度为30 km/h,制动踏板力分别保持在30 N和75 N两种情况进行制动。通过对实验数据进行处理,整理出实验结果如表1。

表1 道路试验数据

以道路试验同样的工况进行转鼓台架实验[7],制动初速度同样为30 km/h,分别保持制动踏板力为30,40,75 N制动到停车,在各个工况下输入相对应的等效转动惯量进行试验。通过对台架试验结果处理得出道路实验与台架实验数据对比,如表2。

表2 道路试验与台架试验数据对比

通过表2可以看出,通过该估算方法进行的台架制动试验与实车道路制动试验结果偏差在10%以内。在转鼓试验台上进行的制动性能试验, 无论是反力式(测力)和惯性式(测距)试验台, 其模拟精度一般在12 %~15 %[8]。与以往的估算方法相比,该方法一定程度降低了误差范围,并且不受制动强度的影响,使得在不同工况下进行的台架制动试验都能够实现很好的模拟效果。

5 结 论

1)笔者提出的等效转动惯量估算方法经过验证是比较准确的,估算时考虑到制动时车辆轴荷前移的影响,模拟效果较好。方法简单,操作简便。

2)该方法适合应用在单轴转鼓台架实验上,符合电动汽车制动能量回收过程只研究驱动轴的特点,为电动汽车制动能量回收的研究提供了一个可靠的研究方式。

[1] 谢峰,瞿文平,林巨广.整车制动系统台架试验方法的研究[J].合肥工业大学学报,2010,33(9):1290-1294.

Xie Feng,Qu Wenping,Lin Juguang.Research on a method to test vehicle brake system brake system by test bed [J].Journal of Hefei University of Technology,2010,33(9):1290-1294.

[2] Li J,Yu F,Zhang J W.The rapid development of a vehicle electronic control system and its application to an antilock braking system based on hardware-in-the-loop simulation [J].Journal of Automobile Engineering,2002,216(2):95-105.

[3] 张博,姚烈,孙明.整车道路试验和整车台架试验的相关分析[J].测试技术学报,2012,26(4):348-353.

Zhang Bo,Yao Lie,Sun Ming.Correlation analysis between rig test and road test for vehicles [J].Journal of Test and Measurement Technology,2012,26(4):348-353.

[4] 王旭东,张超,刘健.ABS动态模拟实验台的道路路面模拟[J].哈尔滨理工大学学报,2012,17(1):39-42.

Wang Xudong,Zhang Chao,Liu Jian.Road simulation of ABS dynamic simulation test stand [J].Journal of Harbin University of Science and Technology,2012,17(1):39-42.

[5] 余志生.汽车理论[M].北京:机械工业出版社,2009:108-109.

Yu Zhisheng.Automobile Theory [M].Beijing:China Machine Press,2009:108-109.

[6] 刘建忠.测试汽车质心高度的集中主要方法及其比较[J].辽宁交通科技,1995,18(6):43-46.

Liu Jianzhong.The comparison of several methods of testing the height of vehicle mass center [J].Liaoning Traffic and technology,1995,18(6):43-46.

[7] 赵奇平,吴冬栋.汽车行驶阻力在转鼓试验台的电模拟研究[J].机电技术,2010(5)65-67.

Zhao Qiping,Wu Dongdong.Simulation study on the vehicle moving resistance on the bench [J].Mechanical & Electrical Technology,2010(5)65-67.

[8] 交通部科学技术情报所.国外汽车检测设备[R].北京:交通部科学技术情报所,1974.

Scientific and Technology Information Institute of the Ministry of Communications.Automotive Testing Equipment Abroad [R].Beijing:Scientific and Technical Information Institure of the Ministry of Communications,1974.