乘用车制动踏板感觉台架试验研究*

2014-02-27孟德建张立军余卓平

孟德建,张立军,余卓平

(1.同济大学力学流动站,上海 200092;2.同济大学汽车学院,上海 201804;3.同济大学新能源汽车工程中心,上海 201804)

前言

制动踏板感觉是驾驶员与汽车之间交互的重要信息,直接影响消费者对车辆品质的评价。随着我国汽车行业的发展,消费者对乘用车制动踏板感觉的抱怨逐渐增多,主要体现在制动力偏软或偏硬。同时,制动踏板感觉个性化设计需求增加,例如偏重制动舒适性或制动灵敏性。因此,制动踏板感觉逐渐成为汽车生产厂商提升用户满意度的突破口。

目前,乘用车制动踏板感觉的研究主要以整车试验为主。早期制动踏板感觉整车试验以主观评价为主[1-3],随后,整车客观评价试验在制动踏板感觉的研究中得到应用与推广。整车客观评价测试通常包含静态特性和动态特性的测试,测试的物理量主要有制动踏板力和行程、制动油压和制动减速度,主要采用制动感觉指数[2]、踏板功-踏板刚度特性曲线[4]和踏板力-踏板行程最优曲线[5]的方法评价客观测试数据。文献[6]中对20辆乘用车开展了制动踏板感觉主/客观评价测试研究,通过测试发现静态踏板特性较好的车辆的动态特性也较好,故可用静态踏板特性评价车辆的制动踏板感觉。通过前期的试验研究和文献分析发现,制动踏板感觉整车试验存在一定的不足,主要包括:(1)由于制动踏板的弧线运动和驾驶员操作,导致踏板力、踏板行程和踏板速度等关键工况因素不能得到精确控制,工况的一致性较差;(2)发现踏板速度对制动踏板感觉的影响很大,由于踏板速度无法准确控制,无法定量开展踏板速度对制动踏板感觉的试验研究与分析;(3)制动中助力器真空度单一,无法研究不同真空度水平对制动踏板感觉的影响;(4)整车试验以实车制动系统为测试对象,无法确定导致制动踏板感觉偏软或偏硬的主要原因或关键贡献部件。

为了弥补制动踏板感觉整车试验的不足,研究关键因素或零部件对制动踏板感觉的影响,对改进制动踏板感觉提供直接指导,学者们逐渐开展制动踏板感觉台架试验。文献[7]中设计了制动系统台架测量了真空助力特性;文献[8]中也设计了制动系统台架,测量了制动系统特性;文献[9]中利用改造的制动器惯量试验台研究制动软管对制动踏板感觉的影响;文献[10]中在改造的JASO C448制动钳试验台上研究了活塞对制动踏板感觉的影响。通过分析发现,这些研究中采用的试验台架较为简单,不能控制制动踏板速度和助力器真空度,而且台架试验的有效性缺少验证。

为此,本文中开发构建了乘用车制动踏板感觉试验台架,制定了台架试验方案和评价方法,并进行了制动踏板感觉台架试验,通过与整车试验结果的对比分析,验证了制动踏板感觉台架试验的有效性。研究了推杆速度和真空度等关键工况因素对制动踏板感觉的影响,为直接影响制动踏板感觉的液压制动系统的建模和设计奠定基础。

1 制动踏板感觉台架试验

1.1 试验台架总体方案

根据前期制动踏板感觉整车道路试验的测试标准,参考我国相关标准文件[11-12],确定试验台架应具有再现整车道路试验制动踏板感觉静态特性的功能,并可研究推杆速度、真空度和关键零部件特性对制动踏板感觉的影响。由于整车制动踏板感觉主要表现在踩下制动踏板的阶段,整车试验中踏板行程的测试比较复杂,制动踏板的弧形运动不易实现直线加载,而制动踏板对制动系统的作用可等效为踏板杠杆比[13-15],因此试验台架忽略了制动踏板机构,直接驱动真空助力器推杆。又由于ABS/ESP仅在紧急制动工况才会工作,此工况注重制动安全性而轻视制动踏板感觉,因此,试验台架中忽略了ABS/ESP系统。试验台架采用除制动踏板和ABS/ESP之外的全套实车制动系统,包含机械支撑装置、动力装置、真空装置和测控装置,台架示意图如图1所示。

1.2 关键指标

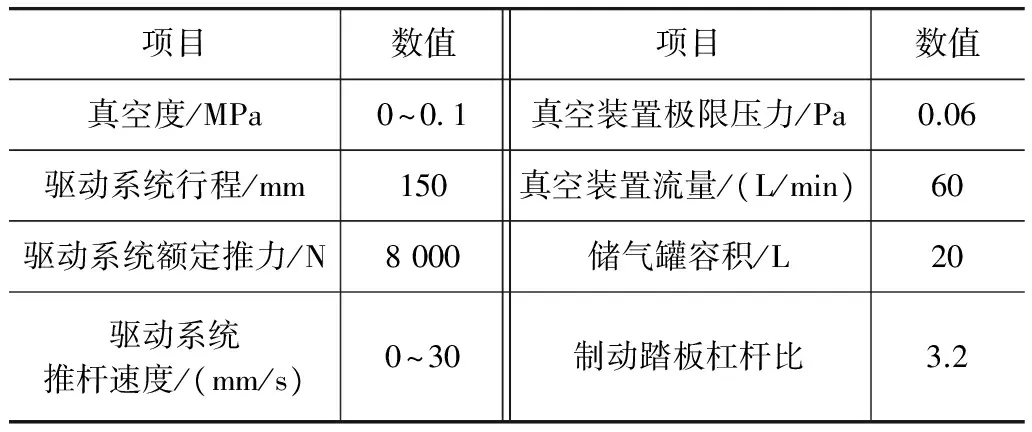

由于制动助力器真空度在0.08~0.1MPa之间,制动踏板杠杆比在3~4.1之间,最大制动踏板速度为10~100mm/s,提出了试验台架的关键技术参数,如表1所示。

表1 乘用车制动踏板感觉试验台架关键技术参数

1.3 测点布置

试验中需要测量的物理量有真空助力器推杆行程和力、真空助力器真空腔的绝对压力、制动主缸前/后腔和4个轮缸的油压。测点的具体布置如下:(1)使用拉压力传感器测量助力器推杆力,它一端固定在伺服电动缸推杆上,另一端与真空助力器推杆球接触,如图2(a)所示;(2)使用拉杆式位移传感器测量真空助力器推杆行程,它一端固定在台架支架上,另一端连接在真空助力器推杆上,如图2(a)所示;(3)使用真空度传感器测量真空助力器真空腔的绝对压力,通过真空管和三通阀连接,如图2(b)所示;(4)使用油压传感器测量制动主缸前/后腔和轮缸的油压,如图2(c)和图2(d)所示。

1.4 测试工况

根据前期制动踏板感觉整车道路试验的测试标准,制定制动踏板感觉台架测试工况如下:

(1)推杆速度 针对制动系统,在无助力(真空腔压力0.101MPa)和实车名义真空腔压力(0.01MPa)下,以4、6、8、10、20、40mm/s的推杆速度操纵真空助力器直到推杆力达到1 200N;

(2)真空度 针对制动系统,真空腔压力从大气压、0.09MPa降至0.01MPa,间隔0.01MPa,以及0.002MPa,以6mm/s的推杆速度操纵真空助力器直到推杆力达到1 200N。

1.5 数据处理与评价方法

绘制推杆力-推杆行程、主缸油压-推杆行程和主缸油压-推杆力曲线,通过推杆空行程、推杆预置力、推杆刚度、油压空行程、油压刚度、始动力(A点)、跳跃值(B点)、饱和点(C点)和助力比等关键指标评价制动踏板感觉,各关键指标的定义如图3所示。由于研究对象中真空助力器为双助力比真空助力器,所以助力比和推杆刚度分别有两个值。

2 试验结果分析

2.1 台架试验有效性分析

首先,在无真空助力和实车名义真空腔压力工况下,通过台架试验结果与整车试验结果的对比,分析台架试验的有效性。实车制动踏板杠杆比为3.2,对比分析时须将整车试验踏板行程除以制动踏板杠杆比,制动踏板力乘以制动踏板杠杆比。

图4为推杆速度6mm/s时无真空助力工况台架试验与整车试验的结果对比。

由图4可知,无助力工况台架试验结果与整车试验结果的一致性较好。若更详细分析两种试验结果,发现两者间的差异主要表现在:台架试验中的推杆预置力和始动力稍大,推杆力空行程和主缸油压空行程稍小;推杆行程为10~18mm,推杆刚度和主缸油压刚度稍小;真空助力器助力比稍大。这主要是因为:整车试验中的制动系统经过了磨合,而台架试验中的制动系统没有经过磨合,导致台架试验中的制动系统推杆预置力和始动力稍大;实车制动踏板机构与真空助力器推杆连接时存在一定的间隙,导致整车试验中推杆力空行程和主缸油压空行程稍大;台架试验中制动器没有经过磨合,摩擦衬片、制动钳和制动盘的刚度偏小,随着油压的增大引起制动液的补充,导致推杆行程在10~18mm内油压刚度稍小;台架试验中主缸油压-推杆力斜率稍大,说明该真空助力器膜片回位弹簧刚度稍小。在相同的推杆行程时,主缸油压低,真空助力器膜片弹簧刚度小,导致台架试验的推杆刚度小。

当推杆行程增大至19mm时,尽管台架试验的推杆力比整车试验偏小,但是由于克服了摩擦衬片、制动钳和制动盘等变形引起的制动液补充量,而且台架试验中真空助力器膜片回位弹簧刚度小,导致了台架试验的主缸油压比整车试验偏大,进而说明了分析的合理性。

图5为推杆速度6mm/s时实车名义真空腔压力工况台架试验与整车试验的结果对比。由图5可知,实车真空腔压力工况台架试验结果与整车试验结果的一致性较好。详细分析两种试验结果,发现两者间的差异主要表现在:在台架试验中,真空助力器达到饱和点时,推杆力拐点对应的推杆行程偏大;推杆行程在10~27mm内,台架试验的主缸油压刚度偏小;台架试验中真空助力器始动力稍大,第2阶段的助力比偏小。在台架试验中,始动力稍大仍然与制动系统没有经过磨合有关,第2阶段的助力比偏小与真空助力器的反作用盘刚度有关;推杆行程在10~27mm内主缸油压刚度偏小,主要是由摩擦衬片、制动钳和制动盘等变形引起制动液补充与第2阶段助力比偏小造成的;两种试验真空助力器饱和点相同,但是台架试验需要较大的位移达到饱和点,且第2阶段助力比偏小,导致推杆力拐点对应的推杆行程偏大。

通过无助力工况和实车名义真空腔压力工况的对比分析可知,制动踏板感觉试验台架能够再现整车制动踏板感觉静态特性,台架试验结果具有较高的精度。

2.2 推杆速度的影响

在无助力和实车名义真空腔压力工况下,分析推杆速度对制动踏板感觉的影响。图6为无助力时不同推杆速度下的制动踏板感觉特性。由图6可得如下结果。

(1)推杆速度对推杆力空行程、主缸油压空行程、推杆预置力、始动力和油压-推杆力曲线斜率基本无影响,其值分别为0.6mm、2.3mm、117.4N、293.1N和603.08MPa/m。主要原因是:无助力时推杆力空行程和油压空行程可能主要与制动主缸和真空助力器结构间隙有关;推杆预置力和始动力可能主要与推杆回位弹簧的预紧力有关,油压-推杆力斜率可能主要由膜片回位弹簧刚度和制动液压缩刚度决定,因此都不受推杆速度的影响。

(2)推杆速度小于10mm/s时,其对推杆刚度和主缸油压刚度影响很小;推杆速度大于10mm/s时,推杆刚度和主缸油压刚度都随推杆速度的提高而增大。主要原因是:在较快的推杆速度下,中心阀式主缸建立油压较快,需要的活塞行程较小。推杆速度改变了主缸油压的变化,主缸油压改变了推杆力的大小。

图7和图8分别为实车名义真空腔压力时不同推杆速度下的制动踏板感觉特性和真空腔压力-推杆行程曲线。由图7可得如下结果。

(1)推杆速度对推杆力空行程、主缸油压空行程、推杆预置力、始动力和油压刚度基本无影响,其值分别为12.1mm、1.6mm、83.4N、75.9N和2 401.4Pa/N。

(2)杆速度小于10mm/s时,其对推杆刚度、跳跃值、助力比和饱和点基本无影响;推杆速度大于10mm/s时,推杆刚度变化不大,但推杆刚度1与推杆刚度2的交点前移;助力比和饱和点明显减小。主要原因是:在推杆行进过程中,真空腔压力逐渐增大;推杆速度越大,真空腔压力增长率越大,如图8所示,这导致了真空助力器助力的损失和助力比的下降。

2.3 真空度的影响

图9为推杆速度为6mm/s时不同真空腔压力下的制动踏板感觉特性。由图9可得如下结果。

(1)随着真空腔压力的增大,推杆预置力和始动力逐渐增大,推杆力空行程、跳跃值和饱和点逐渐减小,主缸油压空行程变化较小。由于真空腔压力增大,真空助力器助力效果减小,导致推杆预置力和始动力增大,推杆与反作用盘的间隙、膜片座与反作用盘的间隙减小,进而导致推杆力空行程减小;当推杆端面与膜片回位弹簧支座接触后,推杆成为施力部件,油压开始增大,但是由于真空助力逐渐减小,导致跳跃值逐渐降低;当真空助力器输出力克服了膜片回位弹簧预紧力后,反作用盘和膜片回位弹簧发挥作用,直至膜片回位弹簧有效行程结束,此时油压达到饱和点,但由于真空助力逐渐减小,产生的油压逐渐降低,即饱和点逐渐减小。

(2)随着真空腔压力的增大,压力小于0.09MPa时油压刚度变化不大;压力大于0.09MPa后,油压刚度有所降低;随着真空腔压力的增大,推杆刚度2和助力比2逐渐消失;当达到大气压力时,推杆刚度1和助力比1也消失。这主要是因为真空腔压力改变了反作用盘和膜片回位弹簧的有效工作行程和工作特性,使推杆力增大而输出力降低。

通过分析可以得出,真空助力器真空度对乘用车制动踏板感觉具有重要影响。

3 结论

利用乘用车制动踏板感觉试验台架,进行了制动踏板感觉台架试验,通过试验结果的分析、对比与讨论,可以得出以下结论:

(1)乘用车制动踏板感觉试验台架可以再现整车制动踏板感觉静态特性,试验结果具有较高的准确性,为研究真空助力器、主缸和制动器等关键设计参数对乘用车制动踏板感觉的影响奠定了基础;

(2)推杆速度对推杆力空行程、主缸油压空行程、推杆预置力、始动力和油压刚度无影响,对推杆刚度、跳跃值和饱和点有较大影响;

(3)真空度对制动踏板感觉有较大影响, 尤其对推杆空行程、饱和点、推杆刚度和助力比的影响更为明显。

[1] Kowalski M F,Ebert D G.Estabilishing Brake Design Parameters for Customer Satisfaction[C].ABS/TCS and Brake Technology,International Congress and Exposition,Detroit,Michigan,1993.

[2] Ebert D G,Kaatz R A.Objective Characterization of Vehicle Brake Feel[C].ABS/TCS and Brake Technology Developments,International Congress and Exposition,Detroit,Michigan,1994.

[3] Dairou V,Priez A,Sieffermann J,et al.An Original Method to Predict Brake Feel: A Combination of Design of Experiments and Sensory Science[C].Brake,Tire & Wheel Technology,2003 SAE World Congress,Detroit,Michigan,2003.

[4] Temple R B.Brake Pedal Feel Test Analysis[G].Interner Bericht,Robert Bosch Gmbh,1994.

[5] Goektan A G.Optimale Bremspedal-Kraft-Weg-Charakteristiken bei Pkw-Bremsanlagen[J].Automobile Industrie,1987,32: 161-169.

[6] 吴运明.制动踏板感觉试验分析与评价[D].上海:同济大学,2012.

[7] Fortina A,Velardocchia M,Sorniotti A.Braking System Compenent Modeling[C].21st Annual Brake Colloquium and Exhibition,Hollywood,Florida,2003.

[8] Day A J,Ho H P,Hussain K,et al.Brake System Simulation to Predict Brake Pedal Feel in a Passenger Car[C].SAE 2009 Brake Colloquium and Exhibition,Tampa,Florida,2009.

[9] Antanaitis D,Riefe M,Sanford J.Automotive Brake Hose Fluid Consumption Characteristic and Its Effect on Brake System Pedal Feel[J].SAE International Journal of Passenger Cars - Mechanical Systems,2010,3: 113-130.

[10] Koizumi N.Effect of Phenolic Brake Piston Tribology on Brake Pedal Feel[C].31st Annual Brake Colloquium and Exhibition,Jacksonville,Florida,2013.

[11] 长春汽车研究所.QC/T 307—1999,真空助力器技术条件[S].北京:中国计划出版社,2000.

[12] 重庆汽车研究所.QC/T 311—2008,汽车液压制动主缸性能要求及台架试验方法[S].北京:中国计划出版社,2008.

[13] Fisher D K.Brake System Component Dynamic Performance Measurement and Analysis[C].International Automobile Safety Conference,Detroit,Michigan,1970.

[14] Johnston M,Leonard E,Monsere P,et al.Vehicle Brake Performance Assessment Using Subsystem Testing and Modeling[C].SAE 2005 World Congress & Exhibition,Detroit,Michigan,2005.

[15] Jung S P,Jun K J,Park T W,et al.Development of the Brake System Design Program for a Vehicle[J].International Journal of Automotive Technology, 2008,9(1): 45-51.