基于发动机在环(EIL)测试的车辆传动系最优匹配的研究

2014-02-27张宏超马俊达刘双喜高海洋

张宏超,马俊达,李 克,刘双喜,高海洋

(1.中国汽车技术研究中心,天津 300162; 2.河北工业大学,天津 300401)

前言

汽车行驶性能的好坏,直接取决于发动机性能与动力传动系统的匹配情况。在新车型研发过程中,一般采用纯软件仿真计算和研发经验相辅的手段来设计整车传动系各参数[1-2],在试制车辆完成之前没有有效手段来测试和验证整车动力总成的真实性能,阻碍了整车性能的进一步提高。

本文中基于发动机试验台架,利用dSPACE实时仿真系统和车辆实时动力学模型,建立了基于实时车辆模型的发动机在环(EIL)测试系统,把实物发动机作为整个测试系统的动力源,以消除由于内燃机燃烧过程的复杂性而引起的仿真误差,保证了汽车动力性和燃油经济性测试的精确性。实现了在实物车辆试制之前,用在研车辆所选用的真实发动机和设计参数,在发动机在环测试环境下进行多轮的半物理仿真试验,在试验数据中优化整车动力总成的设计参数,提高了整车动力总成的优化程度,降低开发费用,缩短开发周期。

同时,本文中以某微型车的试验方案为例,利用基于车辆动力学模型的发动机在环测试环境,建立了一个包括此车型所选用的实物发动机和设计参数的半物理整车模型。试验方法依据国标规定的汽车性能试验方法,分别建立了动力性和燃油经济性的试验路况。对其动力总成的不同匹配方案进行半物理汽车性能试验,通过对试验结果的分析确定出最佳的动力总成匹配方案。从而在不延长动力总成开发周期的前提下,完成了其开发后期测试环节,保证了动力总成匹配的合理性[3-4]。

1 EIL整车测试平台

1.1 实时测试平台

发动机在环整车实时测试平台主要由dSPACE实时运算单元、实时车辆动力学模型、AVL测功机、实物发动机和油耗仪等组成,如图1所示。车辆动力学模型跟据在研车辆的设计参数进行参数配置,实现对在研车辆的精确仿真;dSAPCE实时仿真硬件平台是模型的计算载体,其内运行模型跟据输入(包括来自测功机平台的信号)实现输出与现实时间同步的整车信号计算结果,并由AVL的瞬时动态测功机将计算结果动态地施加在发动机上;发动机ECU跟据转速和由dSPACE控制的加速踏板等信号对测试机加载负荷做出响应,高精度地模拟其在实车上的运行工况;AVL测功机系统测量发动机瞬时响应并发回dSPACE实时仿真硬件,作为整车模型的输入参数,参与下一个计算步长的整车动力学模型计算。上述系统就构成了基于发动机转速/转矩的闭环控制流。

1.2 车辆动力学模型

ASM整车动力学模型是基于dSPACE硬件开发的具有实时计算能力的模型,包括ECU模型、发动机模型、传动系模型、车身模型、行走系模型和环境模型几个子系统。其中,ECU模型主要负责换挡策略等功能;发动机模型为简单的一维仿真模型,可以输出发动机转速、转矩等信息;传动系模型主要为变速器模型、传动轴模型和主减速器模型;车辆模型包括车辆的外形尺寸、悬架、轮胎和质心等;环境模型主要包括驾驶员模型、道路模型和天气模型等。具体的模型结构如图2所示。

2 汽车动力传动系统理论分析

整车的动力性、燃油经济性和排放特性都取决于发动机的性能和动力传动系统。所以在整车性能优化匹配研究过程中,汽车各项性能指标的权衡和发动机与传动系间的合理匹配非常重要。当汽车及其动力传动系统的结构已经确定之后,其性能指标与发动机性能指标之间的关系主要包括以下几个方面。

(1) 车速与发动机转速、传动比的关系

车速与发动机转速之间的关系为

(1)

式中:ik为变速器的速比;i0为主减速器的传动比;r为轮胎的滚动半径;n为发动机转速。

(2) 牵引力与发动机转矩、传动比的关系

汽车牵引力和发动机转矩与传动比之间的关系为

(2)

式中:T为车轮的驱动转矩;Ttq为发动机的输出转矩;ηT为传动系统的传动效率。

(3) 车速、牵引力与发动机功率的关系

发动机的输出功率为

(3)

将式(1)和式(2)代入式(3)中,整理得

(4)

(4) 汽车的燃油消耗量

汽车的100km燃油消耗量的计算公式为

(5)

式中:i为发动机气缸数;Vs为气缸工作容积;ρ为燃油密度;pme为平均有效压力;be为发动机的燃油消耗率。

由式(5)分析可知,要减小汽车的燃油消耗量提高整车的燃油经济性,就必须优化匹配发动机和动力传动系统以及选择合理的轮胎参数,在保证汽车动力性的前提下,尽可能降低发动机的燃油消耗率或采用小排量的发动机[5]。

3 发动机在环整车性能测试

3.1 目标配置

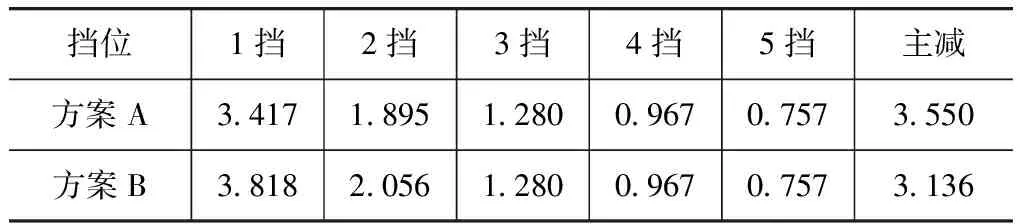

研究中采用纯软件仿真与EIL测试相结合的方法。在纯软件仿真阶段,通过对多种动力总成配置的分析只筛选出两种目标配置,然后通过对动力性和经济性的试验验证来确定最合理的匹配方案。动力总成配置如表1所示。

表1 动力总成目标配置

3.2 动力性能测试

3.2.1 原地起步连续换挡加速性能

在模型中建立与实际相符的道路工况,根据汽车加速性能试验方法的国标要求,将汽车停于试验路段之一端,变速器置入该车的起步挡位,迅速起步并将油门踏板快速踩到底,使汽车尽快加速行驶,当发动机达到最大功率转速时,力求迅速平稳地换挡,换挡后立即将油门全开(研究中使用了由硬件模拟的电子油门装置,油门信号由0开启到100%状态所需时间小于500ms),直至最高挡最高车速的80%以上,对于轿车应加速到100km/h以上。试验过程中,通过对换挡策略和油门开度的控制来完成0-100km/h的加速试验过程并监测其加速时间和发动机的运行状态。图3为0-100km/h加速控制曲线。由图可见,发动机从怠速转速800r/min起步后,油门迅速全开达到99.7%,当达到最大转矩转速附近依次换挡,换挡过程中随着速比的变化,转速有所滑落,但随着转矩的迅速增大发动机转速迅速升高直至达到汽车的最高挡位。加速过程中,随着挡位的变化,车速也会逐渐地升高直至达到所规定的试验车速。

两种目标方案均采用相同的控制方法和试验方法,图4为0-100km/h的加速性能。由图可见:加速过程结束时间方案A为20.6s、方案B为21.5s,虽然两种配置加速时间仅相差0.9s,但两者加速过程中换挡时刻却不相同;在2挡升至5挡过程中,A方案均提前B方案3s左右,高挡位的加速度也略高于B方案。

3.2.2 超越加速性能

根据GB/T 12545.1—2008建立最高挡和次高挡加速性能EIL试验驾驶循环。车辆以60km/h平稳前行的状态作为加速开始段,试验过程中变速器预定挡位固定,油门迅速全开,使汽车加速行驶至该挡最大车速的80%以上,对于轿车应达到100km/h,测试其加速时间。图5为最高挡和次高挡加速性能,因为车辆的主减速比不同使得汽车高挡位性能也有所不同。从图中可以看出,在60-100km/h加速试验中,随着挡位的升高动力性都会有所下降,但能更好地利用发动机功率而提高汽车高速行驶时的燃油经济性。方案A的最高挡位和次高挡位动力性(5挡:21s;4挡:13.7s)明显要强于方案B的动力性(5挡:26.5s;4挡:16.9s)。由于动力性和经济性都是相对的,在相同动力源的情况下,方案B的经济性必然要优于方案A。在动力性都满足设计要求的前提下,动力配置的选择应更侧重于良好的燃油经济性,这同样符合当下的汽车设计理念。

3.3 燃油经济性测试

3.3.1 等速油耗测试

参照GB/T 19233—2008的有关规定,在不同车速下进行等速百公里油耗试验[6],作出汽车的等速百公里油耗特性曲线。试验时车速从20km/h起测,以20km/h的整数倍递增,均匀选取试验车速,直到达到120km/h。试验中针对车辆驾驶特点分别在3、4、5挡上选取5个车速进行等速油耗的试验,各挡车速下油耗如图6所示,由于各挡所覆盖的车速有所不同,3挡在车速20和30km/h下是最经济挡位也是最常使用的挡位。随着车速的升高,4挡和5挡覆盖的车速范围也逐渐的增大,从4挡和5挡的油耗曲线可以看出,在各个车速下4挡所对应的油耗都比5挡的油耗稍高一些。在高速行驶时,最高挡位具有良好的燃油经济性,而次高挡同样具有宽泛的车速范围且具有良好的高挡位加速性能。

根据车辆的具体行驶条件,两种测试方案在相同挡位下具有代表性常用车速的等速油耗如图7所示。由图可见:随着车速和发动机转速的升高,两种方案各挡的油耗差距也在不断地增大,油耗差距并不明显的3挡在车速60km/h时,最大差距达到0.084kg/h;随着挡位的升高,在高速行驶状态下方案A的油耗都高于方案B的等速油耗,最大差距在0.118 6kg/h,B方案良好的燃油经济性较为凸显。

3.3.2 综合循环油耗

等速油耗不能全面地反映整车实际行驶条件下的燃油经济性,为了得到与实际道路情况更为接近的燃油经济性数据,采用综合道路循环[7](NEDC循环)来对整车油耗进行评价。NEDC综合循环测试过程如图8所示,图中分别对瞬时油耗和发动机转速进行了实时比较。基于EIL的NEDC循环中,发动机转速在由整车动力学模型以驾驶员动作、道路环境、发动机转矩等作为输入实时计算,实时控制,保证在第一阶段的市区循环中发动机怠速稳定(偏差:±20r/min),在第二阶段市郊循环中等速运行时车速稳定(偏差:±5km/h)。整个测试循环油耗均采用AVL燃油消耗量测试仪和燃油温度控制仪(AVL735、AVL753C)进行实时监测,保证了油耗测量的精确性[8]。

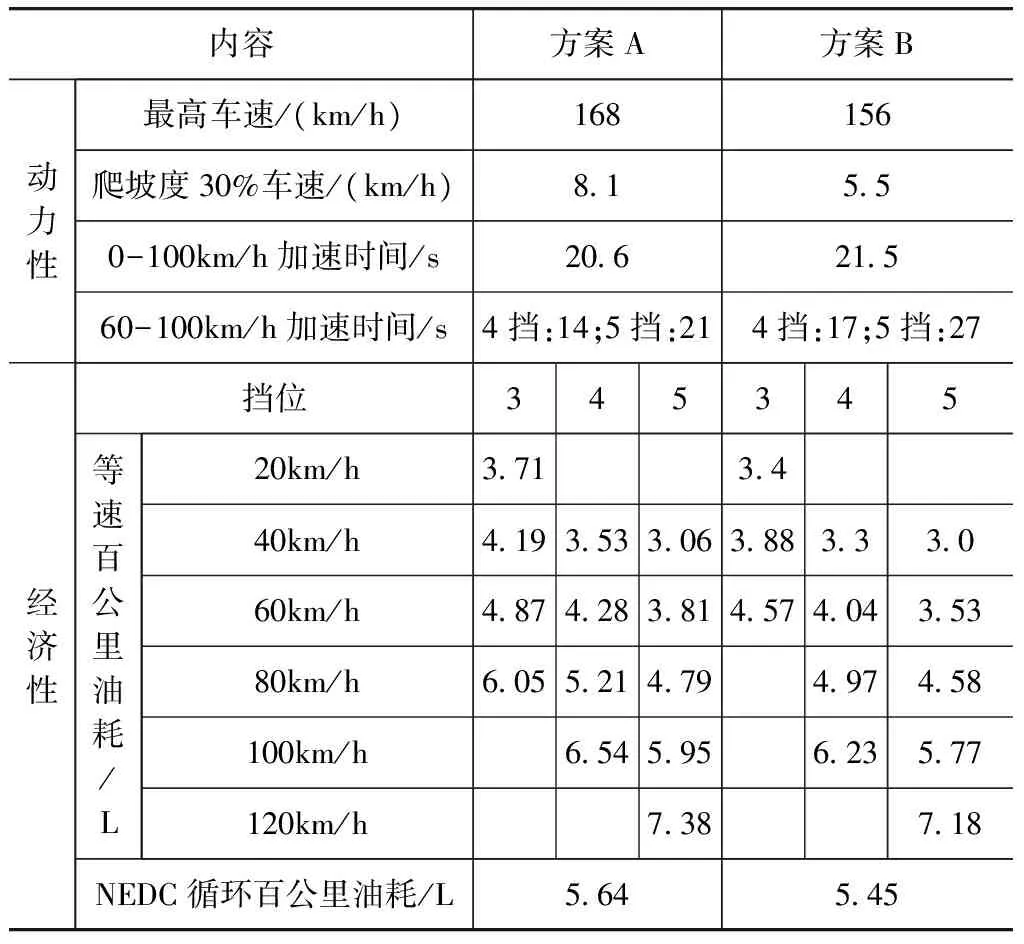

4 汽车性能测试结果

表2为汽车性能测试结果,根据整车动力性和经济性的评价指标和车辆的设计理念进行匹配分析可知,在动力性能方面方案A略胜一筹,但方案B的动力性能也足以满足日常使用的设计要求。由于目前的微型车以超轻的车身和良好的燃油经济性被大众所青睐,所以其更强调燃油特性。方案B与方案A相比在常用挡位的等速百公里油耗下降了0.2~0.3L左右,而综合工况(NEDC)百公里油耗降低了0.19L。所以从该车型的实际使用条件来分析,该车型则更侧重于燃油经济性而动力性能只须满足较低的行驶要求即可,故方案B应作为最佳配置方案[9]。

表2 汽车性能测试结果

5 结论

本文中研究了基于发动机在环与实时车辆动力学模型的整车动力总成匹配方法。基于发动机试验台架,利用dSPACE实时仿真系统和车辆实时动力学模型,建立了基于实时车辆模型的发动机在环测试系统,把实物发动机作为整个测试系统的动力源,以消除由于内燃机燃烧过程的复杂性而引起的仿真误差,保证了汽车动力性和燃油经济性测试的精确性。试验表明,基于发动机在环的测试环境能够提供与道路试验相近的测试精度,为整车研发过程提供了有效的试验手段和数据支持,可大大降低开发费用,缩短开发周期。

[1] Shinya Akizuki. Development of a Power-train for a Formula SAE Competition Vehicle[C]. SAE Paper 2010-32-0085.

[2] Mukul Mitra, Vela Murali. Driveline Optimisation of a Heavy Duty Truck[C]. SAE Paper 2007-01-3698.

[3] 蔡源春,周云山,张飞铁,等.基于硬件在环仿真技术的无级变速器试验系统研究[J].仪器仪表学报,2009,30(5):960-963.

[4] 陈建松,陈南,殷国栋,等.基于dSPACE的4WS车辆硬件在环控制仿真研究[J].系统仿真学报,2010,22(7):1622-1625.

[5] 余志生.汽车理论[M].北京:机械工业出版社,1996.

[6] GB/T 19233—2008 轻型汽车燃料消耗量试验方法[S].2008.

[7] GB 18352.3—2005轻型汽车污染物排放限值及测量方法[S].2005.

[8] 邓召文,高伟,辛会亭.TAZ5313JQZQY25A起重机传动系统优化匹配[J].重庆交通大学学报,2011,30(3):490-493.

[9] 岳惊涛,廖苓平,彭莫.汽车动力系统的合理匹配评价[J].汽车工程,2004,26(1):102-106.