基于台架试验与模拟的轿车B柱耐撞性与轻量化研究*

2014-02-27高新华徐有忠王其东

高新华,徐有忠,王其东

(1.合肥工业大学机械与汽车工程学院,合肥 230009; 2.奇瑞汽车股份有限公司产品开发管理中心,芜湖 241009;3.奇瑞汽车股份有限公司汽车工程技术研发总院,芜湖 241009)

前言

由于安全法规和市场对汽车碰撞安全的要求不断提高,传统车身的质量有可能越来越大,但同时,车辆轻量化又是改善车辆燃油经济性的重要措施[1],因此,在车身设计和改进时如何兼顾耐撞性和轻量化这两个相互矛盾的要求已成为当今汽车行业研究的热点问题[2]。

在轿车侧面碰撞中,侧围结构的侵入量、侵入速度和侵入形态是直接影响乘员安全的主要因素[3-4]。四门轿车的侧围结构主要包括侧围总成(含A、B、C柱总成和门槛梁总成)、前后车门(含防撞杆)等部件,而B柱是侧面碰撞中的主要受力部件。因此B柱变形模式的好坏在整个碰撞过程中显得至关重要[2]。文献[1]中以线性和二次响应面的形式采用全局近似对B柱进行优化,在不降低安全性能的情况下,使B柱总质量减轻了25%。文献[5]中通过建立B柱简化模型,采用拓扑和形状优化相结合的方法对B柱内板进行优化改进,减小了B柱腰线处的侵入速度。文献[2]中通过在B柱上使用拼焊板结构来获得理想的B柱变形模型——“钟摆式”变形模式[6],同时结合正交试验设计和多目标遗传算法对拼焊板的相关参数(焊缝的位置、板材的厚度)进行优化。文献[7]中通过对B柱上下边界施加整车模型的位移曲线和对移动壁障赋加速度曲线,建立了B柱侧面碰撞的简化模型,采用正交试验法设计出了不含加强板的B柱结构,使质量减轻了25%。

文献[7]~文献[10]中对应用热成形高强度钢板来提升车身侧面耐撞性进行了研究,结果表明采用热成形高强度材料,不仅能有效减轻质量,而且相关零部件具有优异的承载能力和耐碰撞冲击性能。

文献[11]中构建了B柱总成简化模型,进行冲击仿真与试验对比,研究材料应变率、冲压成形效应和网格单元大小对于仿真精度的影响。该模型对B柱两端按固定约束处理,与汽车碰撞的实际工况有一定差异。

显然文献[1]、文献[2]、文献[5]和文献[7]中构建的优化模型能有效指导边界条件相对确定的设计与优化。当前,由于新材料(如超高强度钢等)、新工艺(如热成形、激光拼焊、辊压和局部硬化等)的推广应用,如何建立与之适应的B柱冲击仿真模型,并在综合考虑耐撞性和轻量化的前提下,进行B柱优化设计,是须进一步研究的问题。

本文中基于文献[12]中的研究成果——B柱台架冲击试验与模拟方法,建立B柱冲击试验仿真模型,研究该模型与整车侧碰仿真模型的关联,研究工程开发中对于不同材料、工艺与板料厚度组合在一起的B柱设计方案的优化选择。

1 B柱冲击试验台架与仿真

1.1 B柱冲击试验台架

B柱总成通常主要由侧围外板、B柱本体、B柱上加强板、B柱下加强板、B柱内板、B柱内板下连接板等组成。其中侧围外板所用的材料及其厚度取决于模具设计与成形工艺,可变范围很小,故B柱轻量化设计主要研究B柱本体等部分,如图1所示。

文献[12]中搭建了如图2所示的B柱碰撞简化测试台架,该试验装置类似于三点抗弯试验,所不同的是,该试验设备中的撞击落锤采用的是大小两个落锤,主要是用来模拟IIHS(美国高速公路安全保险协会)整车侧碰试验中移动小车前部上、下两个蜂窝铝可变形移动壁障(moving deformable barrier, MDB)。实际上,更关键的是模拟冲击载荷,故试验中的两个撞击落锤用两个形状不一的刚性体代替,且两个落锤之间的相对位置保持固定,这些数据(载荷、形状和位置参数)都是经过多次整车试验后进行收集整理,并经过简化测试验证的。

1.2 B柱冲击仿真

根据以上台架试验,建立了对应的有限元模拟测试模型(图3),其中两侧约束5个自由度,仅释放Z向平动自由度,结合GB20071—2006中的MDB与文献[12]中IIHS的MDB形状的差异,对于大小落锤的相对位置做了适当调整(中心距缩为375mm,高度差减为30mm),大锤宽度增大为250mm,并采用LS-DYNA[13]软件进行求解。

仿真时,冲击落锤接触瞬间的初始速度定义为30km/h,冲击落锤加载为160kg,以达到与MDB同样的B柱冲击能量。仿真的主要参数为B柱总成的吸收能量、上下部支撑点的落锤反弹力和B柱8个关键点的入侵量。图4为某车型B柱的冲击仿真结果。

2 B柱冲击仿真与整车碰撞的关联

为验证上述仿真模型的正确性,采用了一种间接的方法:先建立整车侧碰仿真模型,进行侧碰仿真,将其结果与实车侧碰的试验结果相比较,如果整车侧碰仿真模型正确,则可以用来检验B柱有限元模拟测试模型的正确性。

2.1 整车仿真与整车碰撞对标

GB20071—2006要求:(950±20)kg的可变形移动壁障小车以(50±1)km/h的速度撞击目标被测车的驾驶员侧。针对某新开发车型,建立了整车侧碰仿真模型(图5),按此条件进行碰撞仿真。

在碰撞中B柱与座椅发生接触的点(如1、2点等)、侧门与假人可能进行接触的点(如前门分别对应假人腹部和盆骨的3、4点等)及相关重要位置(包括B柱下部和座椅安装点)布置传感器,对侵入量和侵入速度等变量进行测量(图6)。

图7为整车侧碰仿真模拟与实车碰撞的结果对比,通过现场观察,整车变形和MDB变形都较吻合。

图8为整车实车侧碰试验与仿真模拟参数结果对比,包括MDB小车的加速度曲线对比、车身1~4点的侵入量和侵入速度对比,可以看出,仿真和试验结果吻合较好,证明了仿真模型的正确性。

2.2 B柱冲击仿真与整车碰撞仿真对标

为验证B柱冲击仿真模型的正确性,将该模型的仿真结果与使用整车模型的仿真结果进行比对。从B柱上选取8个具有代表性的点,通过提取这些点的侵入量(最大位移)、侵入速度和变形后的重合度,可得对比结果如图9~图11所示。

图9为B柱关键点侵入量对比。以模拟中B柱上相同点的侵入量曲线为上下偏差,求其平均值得到一条虚拟曲线。经测量,两条测试曲线分别位于虚拟曲线±5mm之内,符合正常偏差值。图10中所示的整车侵入速度为相对未变形侧的相对速度,因此速度从零起始,简化测试中的速度为绝对速度,因为试验中B柱上下端进行了约束,因此其绝对速度与整车测试中的相对速度等价,所以两个速度具有可比性。经过对比分析这两组速度曲线,发现两组曲线经过侵入速度再次为零的时刻完全吻合,符合工程要求。可见,所建立的基于台架试验条件的B柱冲击仿真模型是正确的。

3 B柱总成设计方案选优

整车开发中B柱附近关联件较多,可变因素复杂,受篇幅所限,本文中不考虑截面变化和造型更改等因素,仅对相同设计空间条件约束下,B柱材料、厚度和焊接工艺方式等不同组合方案进行分析。

3.1 B柱设计方案分析

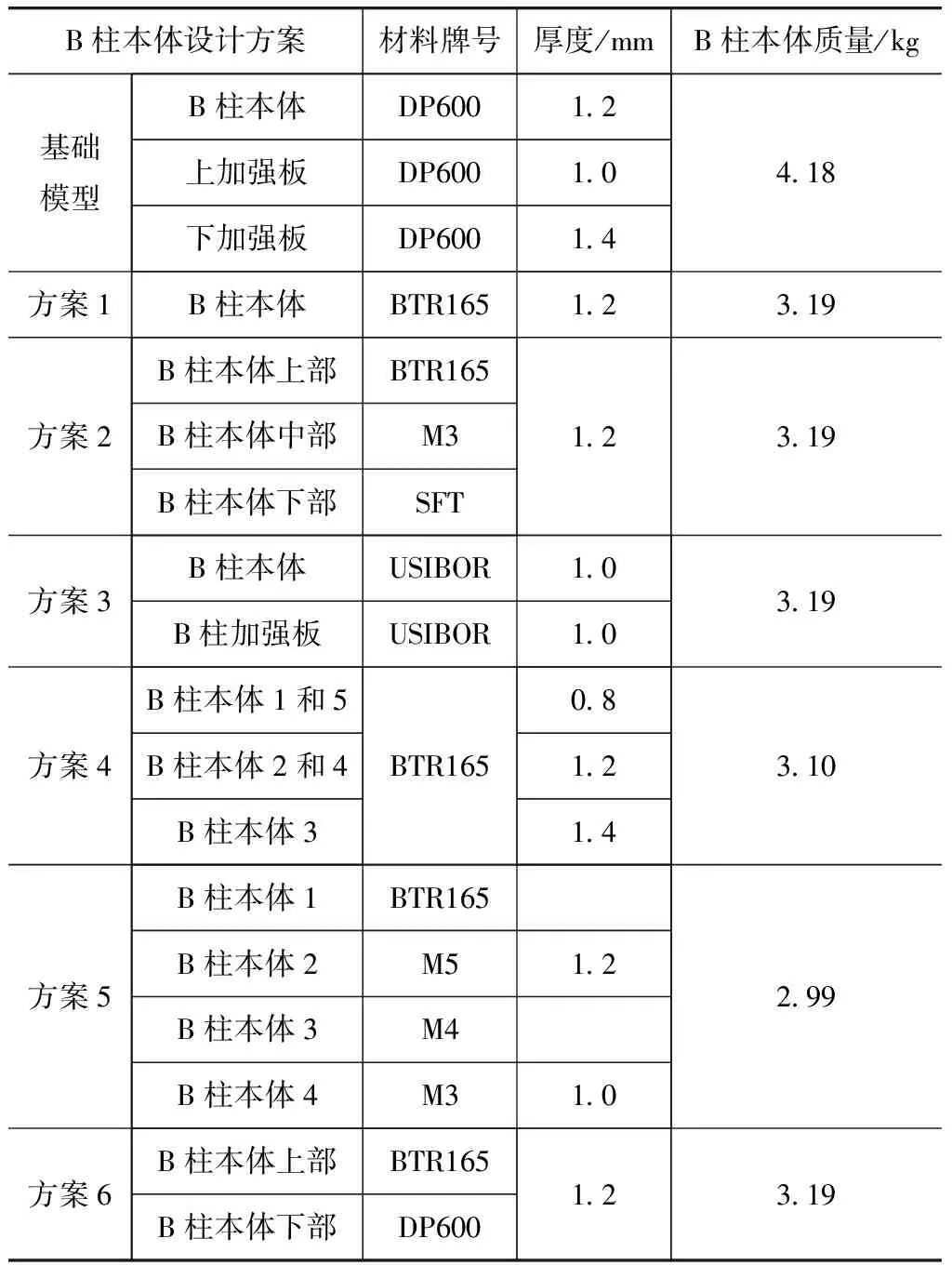

结合现有技术与加工工艺,对B柱初始设计方案提出以下6种基于热成形技术的改进设计方案,表1给出了基础模型和各方案的B柱本体(含加强板)的材料、厚度和质量等参数。

表1 B柱本体(含加强板)设计方案BOM表

图12为从左到右依次使用热成形技术的B柱本体(含加强板)设计方案与表1相对应。方案1为直接的热成形板,方案2为局部硬化的热成形板,方案3为局部添加加强板的热成形板,方案4为不等料厚的热成形板,方案5为不等料厚和局部硬化结合的热成形板,方案6为拼焊连接的热成形板。下面分别对这些方案的特点进行分析。

方案1 使用一块独立的本体替代原先多块板的组合,该设计可以减少零件和模具的数量,也能简化焊接等工艺。

方案2 在加工同一个零件时,将热成形板加热炉进行分区,根据设计产品对强度要求不同,调节分区加热炉的温度,从而使加工出来的一个零件上不同区域拥有不同的强度。通常情况下,不同强度的区域最小间隔为20mm(加热炉最小分区为20mm)。

方案3 设计的独特之处在于加强板与本体共用一套模具。具体的加工方法是,先将B柱本体与加强板下料,在未进行冲压前将两块板料预先焊接,再进行冲压。需要注意的是,该方案中的板料需要带镀层的,因为一旦冲压之后,本体与加强板就不能分开无法进行电泳及涂装,如果没有镀层很容易锈蚀。该方案不但节省模具,而且由于用同一模具冲压,两个零件的配合也非常好,不会存在异响等问题。

方案4 特点在于同一个零件不同区域可以拥有不相同的料厚,以满足性能的要求。需要注意的是,该方案中不等料厚区域的设计应尽量保持上下对称,这样可以更有效地提高材料的利用率。

方案5 这是一个轻量化效果较好的方案,因此被很多高端车型采用,当然其设计和加工难度也相应高很多。

方案6 目前较为常见的一种设计方案,因其容易设计和加工,备受很多主机厂青睐。

除了上述介绍的几种设计方案外,还有局部添加衬板与拼焊连接结合的热成形B柱(本体与加强结构)优化设计等组合式方案,因其具有一定的重复性,不一一赘述。

3.2 改进设计方案仿真分析

为在以上改进设计方案中选出最优方案,应用前文介绍的仿真模型,对B柱的耐撞性与轻量化进行比较。方案中热成形材料与带镀层热成形材料特性相同。

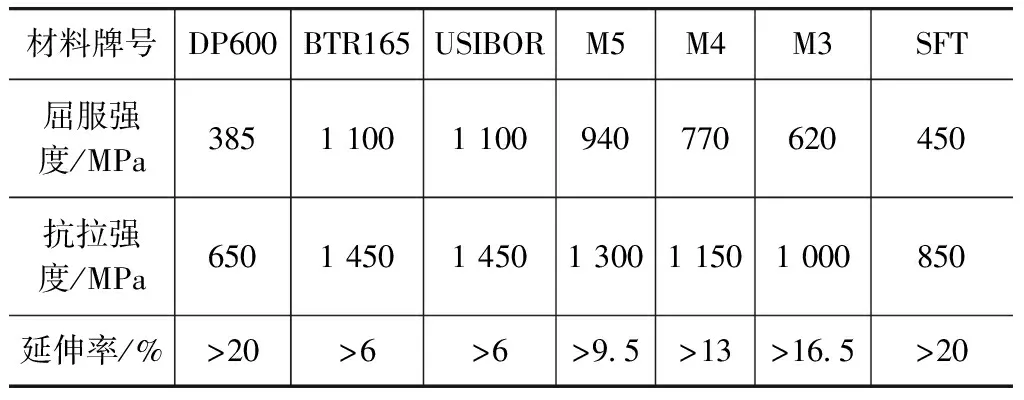

表1中BTR165[14](市场标准代号:22MnB5)、USIBOR[14](市场标准代号:USIBOR1500P)、M5、M4、M3、SFT均为热成形材料,其热成形后材料特性如表2所示。BTR165与USIBOR强度特性一致,其区别在于USIBOR是带镀层的,M5、M4、M3、SFT材料强度不同是由于加热炉温度不同形成的。

表2 材料主要特性对比

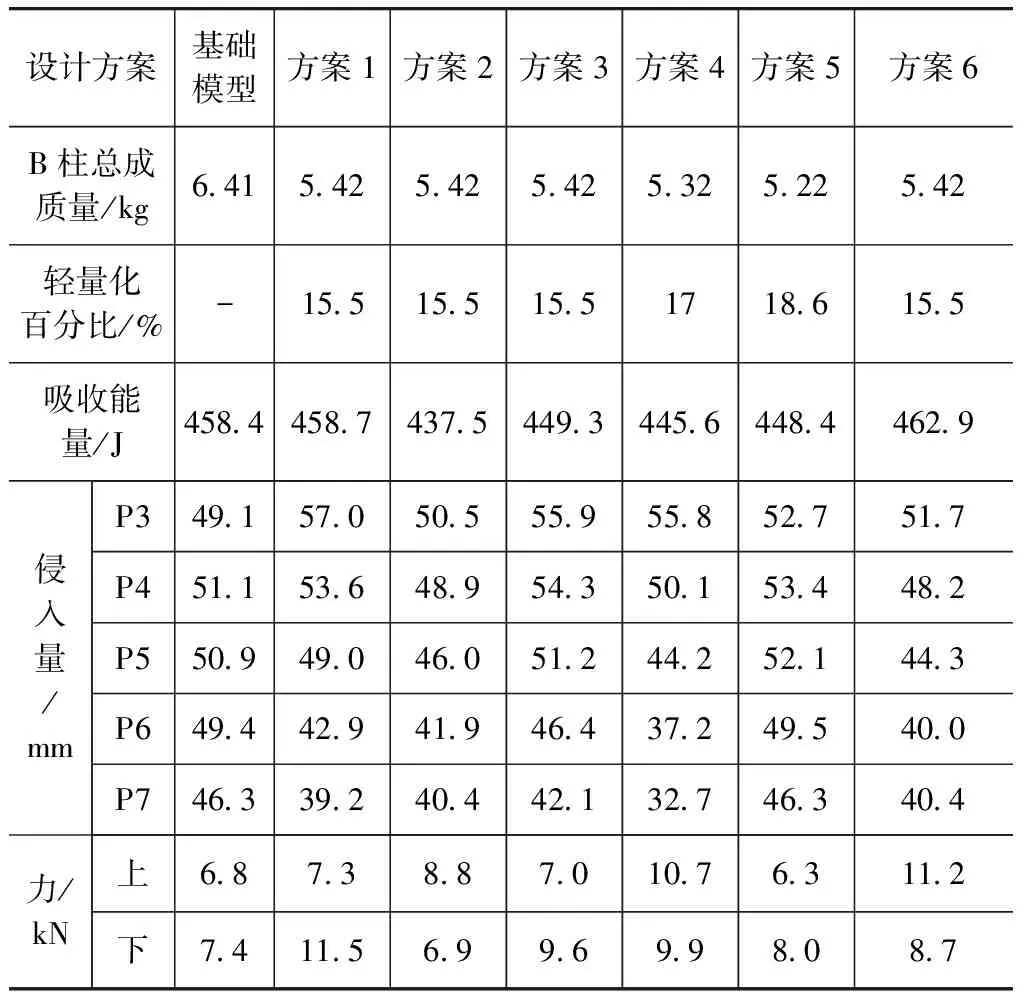

表3示出原方案和改进设计方案的B柱总成(包括本体、加强板与内板,不含侧围外板)质量以及吸收能量、侵入量、落锤(上部与下部)最大反弹力的仿真结果。

表3 原方案与改进设计方案性能对比

通过表3可以看出,所有设计方案中,不等料厚与局部硬化结合的方案5是轻量化效果最好的方案,该方案使结构质量减轻了18%以上。

图13为方案5的安全性能仿真结果。通过对比各方面性能可以发现:改进方案的吸收能量都控制与原方案基本一致;而在关键点侵入量方面,改进方案都要优于原方案的结果;落锤反弹力都控制在原方案±1kN以内,因此改进方案的安全性能结果都不低于原方案。

综合考虑耐碰撞性和轻量化要求,不等料厚与局部硬化结合是B柱的最优设计方案。

3.3 改进设计方案验证

将设计方案5应用于某款新车型中,先后进行了多项测试,包括按GB20071—2006中国侧碰安全法规试验、2012版C-NCAP整车侧面碰撞验证和欧洲E-NCAP侧面柱碰试验。在这些试验中,整车侧面(包括B柱)变形、侵入量、侵入速度总体都比较理想,试验假人各项伤害值均处于高性能限值区间。目前该产品已通过GB20071—2006认证试验,表现优秀。

4 结论

利用经过验证的整车碰撞仿真模型,验证了基于台架试验条件的B柱仿真模型的正确性,提出了

应用该模型在综合考虑耐撞性与轻量化基础上,进行轿车B柱设计方案优化选择的方法。将此方法应用于新车型开发,结果表明不仅能减轻质量,而且产品在相关整车侧面碰撞试验中表现优良。

[1] Marklund P O, Nilsson L. Optimization of a Car Body Component Subjected to Side Impact[J]. Structural and Multidisciplinary Optimization,2001,21(5):383-392.

[2] 谭耀武,杨济匡,王四文.轿车B柱耐撞性与轻量化优化设计研究[J].中国机械工程,2010,21(23):2887-2892.

[3] 张学荣,苏清祖.侧面碰撞乘员损伤影响因素分析[J].汽车工程,2008,30(2):146-150.

[4] 张维刚,邹正宽,王祥.侧面碰撞中B柱侵入速度及变形模式对乘员损伤影响的研究[J].湖南大学学报(自然科学版),2009,36(8):28-32.

[5] 游国忠,陈晓东,程勇,等.轿车B柱的优化及对侧面碰撞安全性的影响[J].汽车工程,2006,28(11):972-975.

[6] Malkusson R, Karlsson P. Simulation Method for Establishing and Satisfying Side Impact Design Requirements[C]. SAE Paper 982358.

[7] 刘迪辉,汪晨,李光耀.车身B柱冲击仿真与试验[J].湖南大学学报(自然科学版),2009,36(2):32-35.

[8] 唐洪斌.某轿车侧面碰撞车体结构性能研究[D].长春:吉林大学,2006.

[9] 张学伟.采用新式高强板的轿车B柱轻量化和强度优化[D].大连:大连理工大学,2010.

[10] Sun Hongtu, Hu Ping, Ma Ning, et al. Application of Hot Forming High Strength Steel Parts on Car Body in Side Impact[J]. Chinese Journal of Mechanical Engineering,2010,23(2):252-256.

[11] 马宁,申国哲,张宗华,等.高强度钢板热冲压材料性能研究及在车身设计中的应用[J].机械工程学报,2011,47(8):60-65.

[12] Hirt G. Entwicklung Einer Belastungsangepassten B-Säule Mit Verbessertem Seitencrashverhalten Im Hinblick Auf Neue Crashanforderungen[R]. Forschung Für Die Praxis: Forschungsvereinigung Stahlanwendung: P 679. Verlag u. Vertriebsges. MbH,2007:45-47.

[13] LSTC. LS-DYNA Keyword User’s Manual Version 971[G/OL].2007. http://www.oasys-software.com/dyna/en/downloads/ls-dyna/ls-dyna_971_manual_k.pdf.

[14] 金爱君,孙风蔚,陈杰龙,等.热成型钢板在汽车前横梁上的应用[J].吉林大学学报(工学版),2011,41(增刊2):104-107.