落锤加载下反应材料的反应性能

2019-05-05屈可朋袁宝慧

陈 鹏,屈可朋,陈 荣,袁宝慧

(1.西安近代化学研究所,陕西 西安 710065;2.国防科技大学,湖南 长沙410073)

引 言

反应材料又称“冲击引发反应材料”(Impact-initiated Reactive Material),通常由金属或金属与非金属混合物粉末材料按一定工艺方法压缩、烧结而制成的亚稳态复合含能材料,最早由Hugh E[1]在专利中提出由铝热剂或金属与金属氧化物组成的反应破片。此类材料具有一定的强度和硬度,在静态加载下,足够钝感不发生反应,然而在冲击加载下,材料可以快速发生化学反应释放能量。

反应材料制成的反应破片在冲击引发油箱和引爆屏蔽装药方面的性能都高于普通的惰性金属破片[2-4],同时,反应材料的热值较高,单位质量反应材料的能量约为TNT炸药的3.5倍[5],因此,由反应破片作为终点毁伤元来提高毁伤效能具有较大的应用前景。

反应材料在加载及与目标作用过程中是一个复杂的高应变率动载过程,研究反应材料在加载过程及与目标作用过程的反应特性对于改进提高反应材料性能具有重要的意义。目前,国内外关于反应材料在外界加载下的反应性能研究主要分为分离式霍普金森杆(SHPB)和落锤加载[6-10],分离式霍普金森压杆(SHPB)是研究材料在中高应变率(102~104s-1)下力学性能的主要技术手段[11-12],而落锤主要是研究材料在低应变率长脉冲加载的主要技术手段。反应材料与目标作用过程的反应特性研究主要分为材料与目标作用过程中的冲击释能特性和对目标的毁伤效能[13-17]。

关于反应材料在落锤中低应变率加载下的研究,主要集中在材料是否发生反应及发生反应的特性落高,而关于其加载过程中力学性能变化及发生反应吸收的能量研究较少。本研究使用落锤加载反应材料,研究材料在加载过程中的力学性能变化和加载过程中的反应特性,分析材料发生反应的阈值,得到材料发生反应的能量吸收,并通过数值模拟计算分析材料在加载过程中的力学性能变化。

1 实 验

1.1 材料及仪器

反应材料的主要成分是聚四氟乙烯/铝/钨(PTFE/Al/W),其中质量分数分别为:聚四氟乙烯28%,铝10%,钨62%。试样尺寸为Φ8mm×3mm,密度为4.79g/cm3。实验使用落锤质量为10kg。

KD6009动态应变仪,国防科技大学自研设备; Tektronic DPO4054 数字示波器,美国泰克公司,采样率为10M/s;50Ω锰铜应力传感器,北京理工大学。

1.2 实验原理

本研究采用的落锤加载实验装置如图1所示。实验原理是通过改变落锤的落高来改变落锤的撞击速度,实现不同加载强度;试样放在落锤的正下方,通过放置在试样下面的锰铜应力传感器测试加载过程中的应力变化;高速相机用来记录加载过程中试样发生的变化和反应过程,同时拍摄落锤上的图标移动过程,通过数字图像相关处理(DIC, Digital Image Correlation)得到加载前后落锤速度的变化。

1.3 力学性能测试

为了测试加载过程中试样底端应力—时间变化曲线,将锰铜应力传感器安装在试样下端,如图1(b)所示,锰铜应力传感器使用惠斯通电桥进行测量,得到锰铜应力传感器电阻ΔR/R的变化,锰铜应力传感器应力与阻值变化的标定公式如下:

σ=(0.0014±0.005)+(51.4697±0.2773)(ΔR/R) (0~1.5GPa)

(1)

2 结果与讨论

2.1 落锤加载力学性能分析

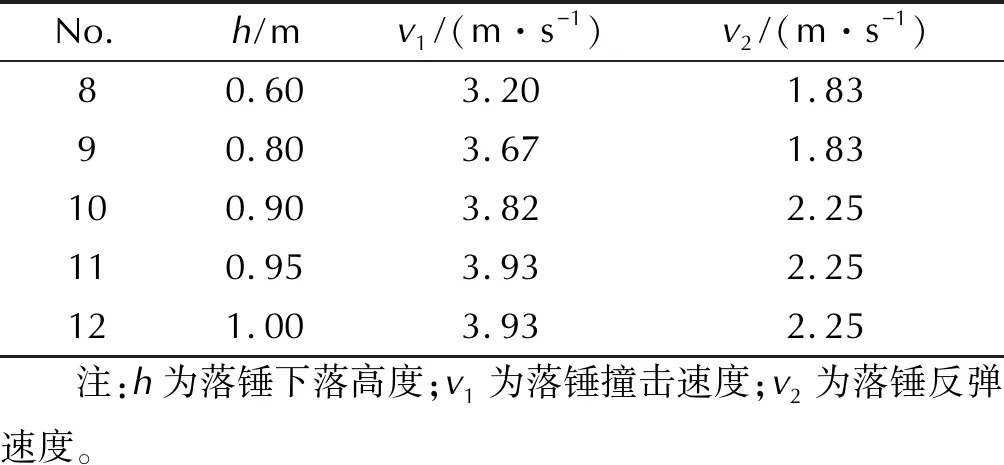

实验通过改变落锤高度得到不同的加载速度,分别对材料进行了0.60~1.50m落高下7次独立的加载试验,通过DIC处理得到了材料在不同落高下的撞击速度和反弹速度,直接加载试样的试验结果见表1。

由表1可知,随着落锤下落的高度降低,撞击速度相应减小,同样反弹速度也会减小。同时,由不同试验的材料是否发生反应可以得到材料发生反应的临界落高,在直接加载后,材料在落高0.95m未发生反应,在1.00m高度时发生了反应,通过高速摄影拍摄看到有火光产生,还可以听到有爆炸声响,所以可以判断材料发生反应的临界落高约为0.98m(反应和未反应落高的平均值)。

将锰铜应力传感器放在试样底端测试加载过程中试样底端的应力(σ)变化过程,得到试样在不同下落高度下的应力—时间曲线如图2所示。

图2 落锤加载材料应力—时间曲线Fig.2 Stress—time curves of drop-weight loading material

从图2可以看出,随着落锤下落高度的增加,应力随时间变化越快,下落高度较低时,材料应力随时间缓慢增加。当应力达到一定值时,由于放置在试样底端的锰铜应力传感器在加载时与试样底面接触存在着剪切作用而使锰铜应力传感器破坏。在落锤系统的加载下,都处于毫秒时间量级。

2.2 落锤加载反应性能分析

反应材料无约束情况下落锤加载发生反应,随着高度降低,材料由反应向未反应过渡。落锤从1.00m高度下落,试样发生反应,从高速摄影照片看到有较明显的火光产生,在实验时可以听到较明显的爆炸声响和回收的试样有烧焦的迹象。

高速摄影记录的落锤从1.00m高度下落时反应材料在不同时刻的照片如图3所示,相机幅频为30000fps,分辨率为256×384pixel。从图3可以看出,加载过程中,材料被压缩破坏向外喷射,在1000μs时,可以看到有反应的火光点产生,同时有较为猛烈的声响。在1100μs时,可以看到反应后有烟雾产生,从回收的试样可以看到,试样有烧焦熔化的现象。

图3 1.00m落高下落锤加载材料的高速摄影照片Fig.3 The high-speed photography pictures of drop weight loading material from 1.00m drop height

将高速摄影照片和发生反应的应力—时间曲线(图2)进行对比发现,材料在1000μs时发生了反应,从图2可以看出,此时对应的应力为281MPa,则可以得到反应材料在无约束情况下使用10kg落锤加载发生反应的临界应力为281MPa。

2.3 落锤加载反应材料点火能量分析

反应材料在撞击加载过程中,经历了较大的塑性变形、压碎喷射等过程,最后发生反应。加载过程中,落锤下落的重力势能转化为落锤的动能,过程示意图如图4所示,落锤撞击试样速度为v1,反弹速度为v2,在此过程中动能损失为ΔE,研究表明,一部分损失的动能转化为试样的塑性变形能ΔE1,引起材料产生一定的温升,当材料温升达到一定程度时,材料会发生反应;另外一部分损失的动能ΔE2被落锤系统的底座吸收。

图4 落锤加载过程示意图Fig.4 Schematic diagram of drop-weight loading process

落锤加载中动能的损失ΔE为:

(2)

式中:m为落锤质量,本实验所用落锤的质量为10kg。

ΔE=ΔE1+ΔE2

(3)

单位质量试样吸收的能量为:

(4)

式中:m1为试样材料的质量。

对于加载过程中,平台底座吸收的能量通过落锤直接撞击底座平台得到,在未加试样的情况下,通过高速摄影拍摄落锤撞击过程,DIC处理撞击平台的速度和反弹的速度见表2。由5个不同高度下落的落锤撞击和反弹速度,计算得到直接撞击引起的平均动能损失为47.2J。

表2 落锤撞击底座平台速度变化Table 2 The speed changes of drop-weight impact platform

通过直接撞击研究底座平台吸收的能量ΔE2为47.2J,在整个加载过程中的总能量损失ΔE可以由表1的动能损失得到,所以在整个加载过程中,试样被压缩直至发生反应所吸收的能量ΔE1为总的动能损失和底座平台吸收的能量差值,见表3。

表3 落锤加载过程中能量的变化Table 3 Changes in energy during drop-weight loading

由表3可见,试样吸收的能量随着落锤下落高度的增加而增大。

落锤加载过程中发生反应和未发生反应材料的单位质量试样吸收的能量图如图5所示,横轴为落锤加载单位质量试样吸收的能量,纵轴为0时代表试样未发生反应,为1时代表试样发生反应。

从图5可知,试样发生反应的临界输入能量在虚线框内,取虚线框内发生反应和未发生反应的平均吸收能量值约为40.9J/g。因此可以认为,试样在落锤直接撞击加载发生反应的临界能量为40.9J/g。

图5 落锤加载材料发生反应的能量Fig.5 The energy of occurring material reaction under drop-weight loading

3 数值模拟结果分析

3.1 有限元模型的建立

本研究主要使用Hypermesh建模软件建立落锤和反应材料的全模型,见图6。

图6 落锤整体视图及试样和空气网格局部放大图Fig.6 Overall view of drop-weight and enlargement view of sample and air grid

如图6(a)所示,落锤质量为10kg,试样大小为Φ8mm×3mm,模型使用实际尺寸大小,为了减少计算量,落锤和底座网格使用过渡网格,离试样越近,网格越密,离试样越远,网格越少。试样和空气网格的局部放大图如图6(b)所示,试样采用均匀网格,网格大小为0.5mm,计算使用流固耦合算法。

在计算时,试样使用Johnson-Cook材料本构模型,具体的材料参数如表4所示[18]。计算时,在落锤上加载一个初速度,加载过程中,试样发生较大的变形,落锤速度随着加载的进行不断减小,当压缩到一定程度时,落锤发生反弹。

表4 JC模型材料参数

3.2 数值模拟与实验结果的对比

落锤在1.4m落高下测得的试样底端应力—时间曲线和使用LS-DYNA数值模拟计算结果进行的对比如图7所示。

图7 落锤加载实验和计算应力—时间曲线Fig.7 Stress—time curves obtained by drop—weight loading experiment and calculation

从图7可以看到,实验和数值模拟得到的应力—时间曲线都随着时间的增大而增大,在250μs之前的实验应力—时间曲线和数值模拟计算得到的应力-时间曲线吻合较好,在250~500μs之间,实验测得的应力值大于数值模拟计算值。分析原因是由于数值模拟计算未考虑底部的摩擦力作用,在实际的试验过程中,由于试样底部的摩擦力作用,对测得的应力产生了较大影响,所以,所得应力比计算值大。在500μs之后,计算所得到的试样底部应力大于实际试验测得的应力,原因可能是由于实际加载过程中,材料发生了较大的变形,向外喷射流动,导致实际测得的应力偏小,小于数值模拟中的应力。

4 结 论

(1)落锤加载过程中,试样是否发生反应受落锤的落高影响较大,实验得到了材料发生反应的临界落高为0.98m,反应材料在无约束情况下使用10kg落锤加载发生反应的临界应力为281MPa。

(2)使用落锤加载试样在无约束情况下,试样材料发生反应的临界吸收能量为40.9J/g。

(3)使用有限元软件模拟计算材料发生反应前的力学变化,得到的结果与实验结果吻合,进一步验证了前期拟合的Johnson-Cook模型的正确性。