高温存储下铜线键合焊点分析

2014-02-26钟小刚

钟小刚,李 莉

(广东风华芯电科技股份有限公司,广州 510663)

1 铜线键合发展的必要性

对于封装厂来说,随着原材料价格不断上涨,原材料价格在封装成本中所占的比例越来越突出。在此种严峻形势下,封装厂需要找出替代金线键合的方案,目前行业内正在大力研发铜线替代金线键合的方案。因为铜线的价格优势,加之良好的导电、导热、机械性能,替代金线键合并实现量产已具有很高的可行性。但是金线键合已存在半个世纪,加之完善的制程工艺,要完全替代是有难度的。另外铜的化学稳定性不如金,而且铜导线的制备、应用及后续产品可靠性方面还存在诸多问题(例如铜易氧化影响键合质量和产品寿命、铜的硬度较高容易造成Al垫受损等),使铜线的应用面临巨大考验[1~2]。

与金丝球键合相比,铜丝球键合工艺参数窗口较窄,工艺稳定性不高。采用铜线键合工艺生产的电子元器件在服役过程中产生热量,引起引线与金属化焊盘界面出现IMC(金属间化合物),IMC的生长和分布将影响键合点的可靠性,严重时会出现“脱键”,导致元器件失效。同时,热的作用还可能导致焊点内部的晶体结构发生变化[3~4]。高温存储试验可以加速焊点微观组织演变,在短时间内预测元器件长期服役过程中的可靠性。本文主要研究了铜线键合产品在高温存储下焊点界面IMC的生长及微观结构变化。

2 高温存储试验设计

以20.3 μm铜线键合产品SOT-23为试验样品进行高温存储试验,样品在试验之前经检测电气性能良好。试验设备为爱斯佩克PHH201。

将样品同时进行175 ℃、200 ℃和250 ℃下的高温存储试验。每个设定温度下分别试验1天、4天、9天、16天、25天。每组试验取15只样品。之后对样品进行磨抛,利用OLYMPUS GX71金相显微镜和HITACHI S-4700电子显微镜分别对键合界面进行金相、SEM观察。

3 试验结果分析

3.1 存储温度为175 ℃

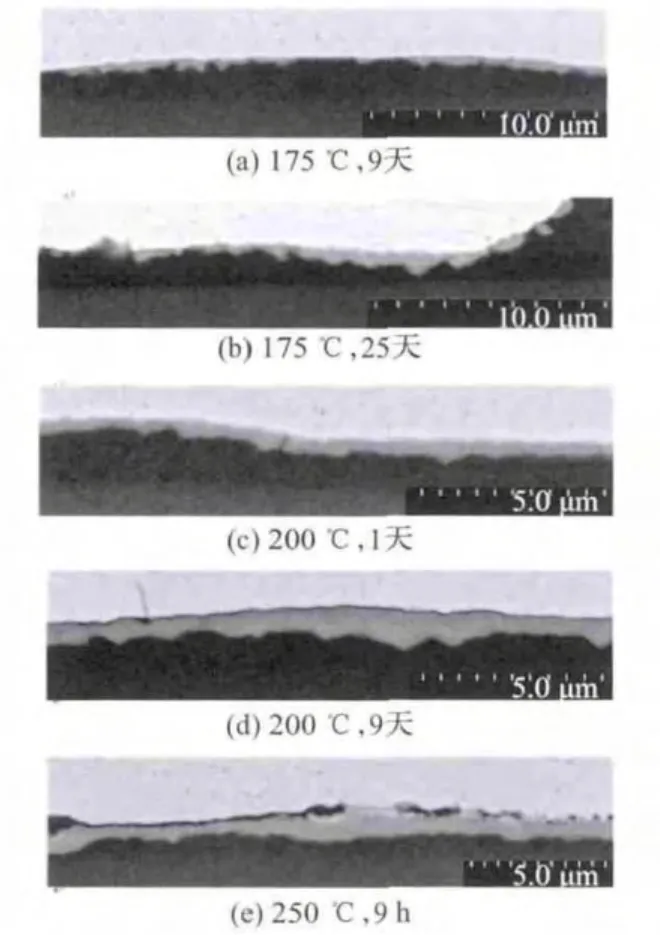

在175 ℃下存储不同时间之后,铜球与芯片铝焊盘的键合初期界面处只有少量的点状分布的IMC向铝层突出生长。随着时间的延长,界面上更多的IMC突出,到第9天的时候这种趋势已经很明显。继续增加存储的时间,界面处更多的IMC连接呈层状分布,此后IMC沿界面平行方向的生长停止,并进一步朝着垂直界面方向生长。当达到25天时,整个界面处的IMC基本都连起来,形成厚薄不一的前端呈锯齿状的IMC层,此时IMC最厚处达到约1.3 μm。利用EDX对25天的键合界面的俯视面进行EDX分析,如图2所示。从俯视图来看,铜球与芯片铝焊盘之间生成的IMC已经连成片,但是IMC的分布并不均匀,在局部区域呈集中生长状态。铜球焊点截面SEM图像如图1(a)和(b)。对IMC较集中的区域进行EDX分析测试,得到铜和铝的原子百分比约为31.5:67.3,可预计主要成分为Al2Cu[5~6]。

3.2 存储温度为200 ℃

将试样在200 ℃下分别存储1天、4天、9天、16天和25天。存储1天后,仔细辨认能看出界面IMC分为两部分,靠铜球的IMC层较薄,靠铝层的IMC层厚度约为靠铜球的2倍,说明键合界面区铜原子向铝层中扩散比铝原子向铜球内扩散速率快。而IMC层总厚度并不均匀,在0.3~0.5 μm之间,面向铝层的前端呈锯齿状。4天后的Cu-Al界面IMC层结构与第1天相同,只是总厚度达到0.5~0.7 μm。在存储9天后的界面IMC层依旧不均匀,最薄处只有0.3~0.4 μm,最厚处达0.9~1 μm,在铜球与IMC层之间已形成了可见的连续裂纹。铜球焊点截面SEM图像如图1(c)和(d)。

图1 不同存储时间铜球焊点截面SEM图像

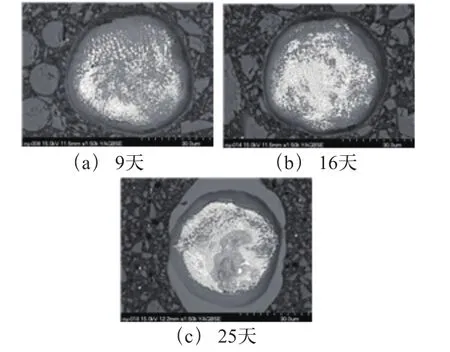

随着时间的延长,裂纹沿着界面扩展并逐渐增大。图2为200 ℃分别存储9天、16天和25天后,剥离铜球后键合焊点界面俯视面的背散射电子图像。图中沿着被铜球下压的铝层表面分布的白色相即为IMC,随着时间的增长,键合区生成的IMC的分布面积明显增大。同时还可以看出同一键合点内IMC的分布非常不均匀,对于不同的铜球键合焊点,IMC的分布规律不同,有的在焊点边沿区域优先生成IMC并生长较厚,如图3(a)和(c)所示;有些IMC则在键合点中心区域形成较多,如图3(b)所示。

进行EDX分析,IMC中铜的含量随着时间的延长而增加,最终形成的稳定块状IMC中铜与铝的原子百分比约为1:2。综合以上的分析结果,可以认为在200 ℃存储条件下,铜球和铝焊盘的界面处最终形成的稳定的IMC为Al2Cu。

3.3 存储温度为250 ℃

在175 ℃和200 ℃存储时,铜球键合界面仅发生Cu-Al之间的相互扩散反应,环氧树脂基塑封料与铜球及引线不发生反应,所以铜球及铜线保存完好。而250 ℃下存储不同时间之后,塑封料中的元素也参与了反应,而且在长时间存储的情况下,塑封料与铜球和铜线的反应成为主要的反应。

图3 200 ℃存储不同时间铜球焊点俯视面SEM图像

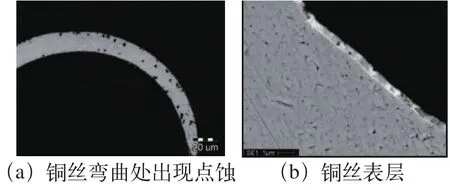

图4 250 ℃存储16 h出现点蚀及表面反应

当时间达到9 h后,在靠铜球侧发现了Kirkendall空洞,裂纹向着空洞的方向扩展。空洞的存在极大地弱化了键合界面的结合强度,加之IMC脆性大,当受到因温度变化等因素产生较大应力作用时很容易在空洞处生成裂纹,裂纹一旦形成便沿着强度很低的存在空洞的区域快速扩展,最终贯穿整个键合界面。当存储时间达到16 h,EMC层和铜之间发生化学反应。铜丝上开始出现类似点蚀的缺损,如图4,这种现象在铜丝的弯曲处较先出现,后期也较其他部位严重。

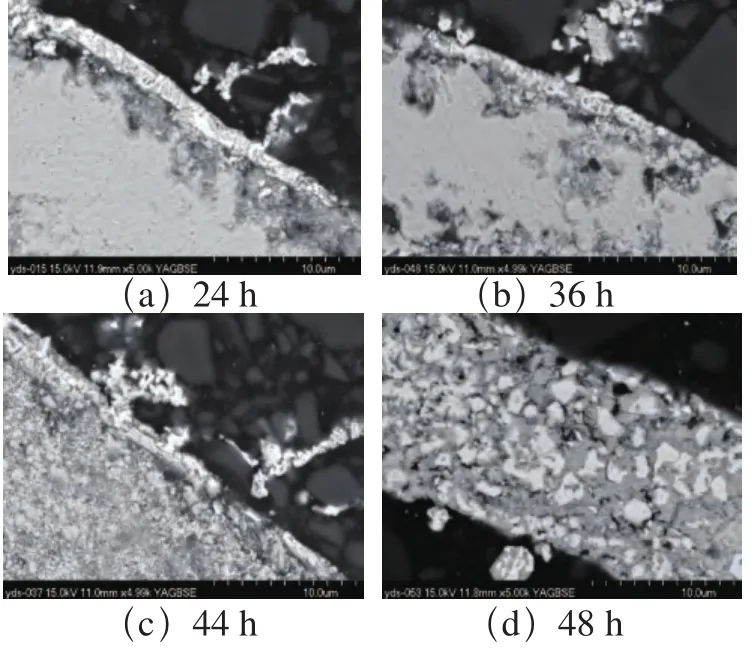

存储更长时间之后,如图5所示。可以看出点蚀的实质是铜的晶粒结构由于元素间的反应而破碎。48 h后,铜丝完全碎化,并生成了块状的IMC。

通过EDX分析可知铜丝表层的薄层内白色IMC、铜丝内生成的块状白色IMC以及铜丝附近塑封料中的白色IMC的成分比较接近,锑的原子百分含量在22%~23%左右,预计生成的IMC相为Cu3Sb。

4 小结

(1)铜球焊点在175 ℃下存储时,随着时间的增加,键合界面处的IMC缓慢增加。25天时,150 ℃下IMC最厚处约0.5 μm,175 ℃下IMC最厚约1.3 μm。

(2)200 ℃存储时,随着时间的增加,Cu-Al键合界面的扩散增加,形成的IMC分为两层:靠铜球薄层和靠铝的厚层,前者厚度约为后者的1/2。存储9天时,在铜球与IMC之间形成了微裂纹,时间继续延长,则裂纹扩展至整个键合界面。较长时间存储之后界面处生成的IMC以CuAl2为主。

图5 250℃存储不同时间下铜丝的变化

(3)250 ℃下存储不同时间之后,塑封料中的元素参与反应,而且在长时间存储的情况下,塑封料与铜球和铜线的反应成为主要的反应。1~9 h主要进行铜球和铝焊盘的扩散反应,9 h后铜与塑封料中的锑发生反应,在铜球和铜丝表层生成IMC。

[1] 吴建得,罗宏伟. 铜键合线的发展与面临的挑战[J]. 电子产品可靠性与环境试验,2008,26.

[2] 赵钰. 铜丝键合工艺在微电子封装中的应用[J] .Electronic Component, 2002, ( 8) : 31-36.

[3] 陈新,李军辉,谭建平. 芯片封装中铜线焊接性能分析[J]. 电子机械工程,2004,20(5).

[4] 鲁凯,王春青,田艳红. Cu引线超声键合FAB工艺及影响研究[J]. 电子工艺技术,2008,29(4): 192-207.

[5] Yanhong Tian, Chunqing Wang, Ivan Lum, et al.Investigation of Ultrasonic Copper Wire Wedge Bonding on Au/Ni plated Cu Substrates at Ambient Temperature [J].Journal of Materials Processing Technology, 2007, 12.

[6] 田艳红,杭春进,王春青. Cu 丝超声球焊及楔焊焊点可靠性及失效机理研[J]. 电子工艺技术,2006,27(2):63-69.