热仿真设计在陶瓷封装中的应用研究

2014-02-26仝良玉蒋长顺张元伟张嘉欣

仝良玉,蒋长顺,张元伟,张嘉欣

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

与集成电路塑料封装相比,集成电路陶瓷封装具有更高的可靠性,因此陶瓷封装也更多被用在军事航天等特殊领域。应用环境的恶劣,给器件的热设计提出了更高的要求。陶瓷封装的热特性一般采用结壳热阻(θJC)来衡量,表示芯片到封装外壳的散热能力。本文采用两种不同的边界条件处理方法对一款陶瓷封装产品进行了θJC的有限元仿真,并分析了仿真结果差异的原因。针对实际的封装电路,采用电测试法进行了结壳热阻的测试,并将实验结果与仿真结果进行了对比,验证了仿真方法的可行性。

2 有限元模型与仿真方法

2.1 有限元模型

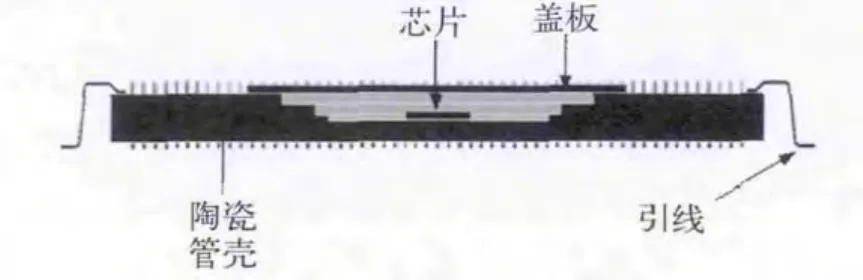

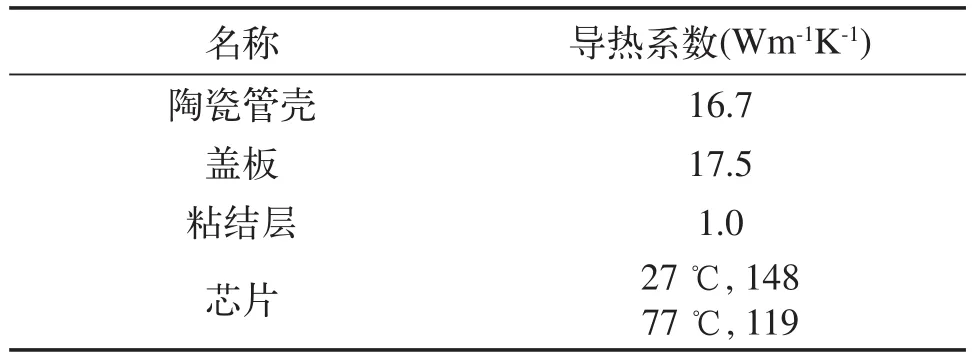

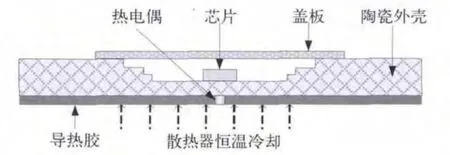

针对一款CQFP器件,采用专用的热测试芯片进行器件结壳热阻的分析。测试芯片采用两个栅漏短接的NMOSFET作为加热源,有源区面积为3.82 mm×3.82 mm,厚度减薄至350 μm。图1为CQFP228三维模型的侧视剖面图,由于陶瓷外壳的高热导率,外壳内部的金属布线层相对较薄,对整体外壳的散热性能没有大的影响[1],因此建模时忽略瓷体内部布线,整个模型包含陶瓷管壳、芯片、芯片粘结层、盖板、引线,相关参数见表1。

图1 CQFP三维模型侧视剖面图

表1 模型各部分材料及相关参数

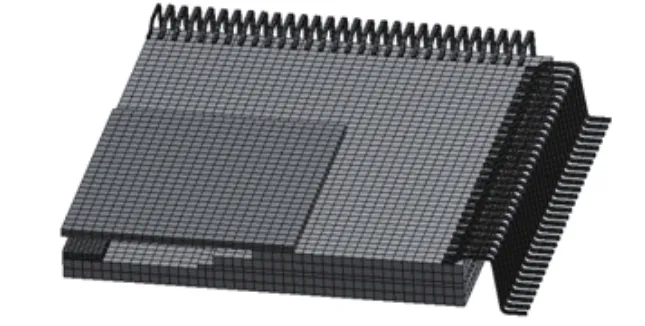

通过对多片样品的测定,芯片粘结层厚度都控制在50±5 μm,因此最终模型中粘结层的厚度选择50 μm。管壳面积40 mm×40 mm,芯片下方管壳厚度1 mm。有限元分析模型在ANSYS中建立,由于模型的对称性,仿真对1/4模型进行,用全六面体进行网格划分,如图2所示,最终模型共包含约1.4万网格单元和8.7万节点。

图2 CQFP三维有限元模型网格划分

2.2 结壳热阻的有限元仿真方法

根据GJB548B-2005方法1012热性能测试方法,陶瓷管壳采用热界面材料安装于散热器上,散热器温度控制在恒温60 ℃左右,原理如图3所示,热电偶用于测量管壳底面中心点的温度。

图3 结壳热阻测试原理示意图

按照此方法进行结壳热阻的仿真时,对散热边界条件的处理通常有两种方式[2]:

(1)按照第一类边界条件处理散热器的作用,即在管壳底面施加恒定温度60 ℃(Tc=60 ℃),其他面做绝热处理。

(2)将陶瓷管壳与散热器之间的导热胶按第三类边界条件处理,将其作用等效为对流系数[2]。对流系数的大小按下式确定:

其中k(W.m-1K-1)为导热胶的热导率,t(m)为导热胶的厚度;而对流环境温度设置为60℃。按照热测试标准,导热胶厚度控制在25 μm~50 μm,选用的导热胶热导率为0.8 W.m-1K-1,导热胶厚度按50 μm进行计算。

3 仿真结果与分析

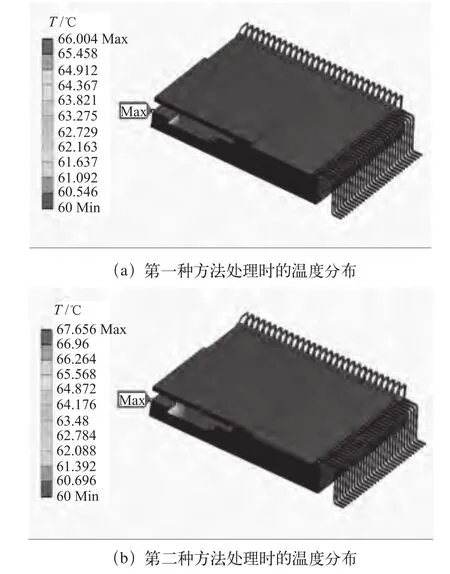

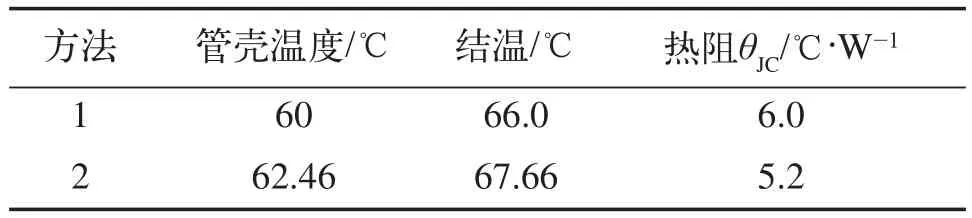

按照以上两种处理方法,对芯片上表面施加1.0 W功耗,获得的器件温度分布如图4所示,获得的结温和热阻信息如表2所示,管壳温度表示陶瓷管壳底面中心点的温度。

图4 不同处理方法得到的器件温度分布

由仿真结果可知,选用两种不同的方案进行结壳热阻仿真时,所得结果并不一致。比较两种仿真方法,唯一的不同点在于陶瓷外壳的散热条件。管壳底面采用冷却条件时,热量流经芯片、贴片胶、底部基板散出,在此过程中,芯片和贴片胶的热阻保持不变;当基板底面的散热性能降低时,管壳外底面的热量分布更广,有效的散热面积更大[3],从而管壳底部的有效热阻降低,RJC有减小的趋势。同时,两种方法可在热阻θJC的分析上有较大的偏差。

表2 结温和热阻信息

4 测试结果与分析

4.1 测试结果

实物样品采用电测试法获得器件的结温、热阻信息。电测试法根据PN结在恒定电流下,其正向压降与结温呈线性关系,从而可以将结温的测量转化为对正向压降的测量。

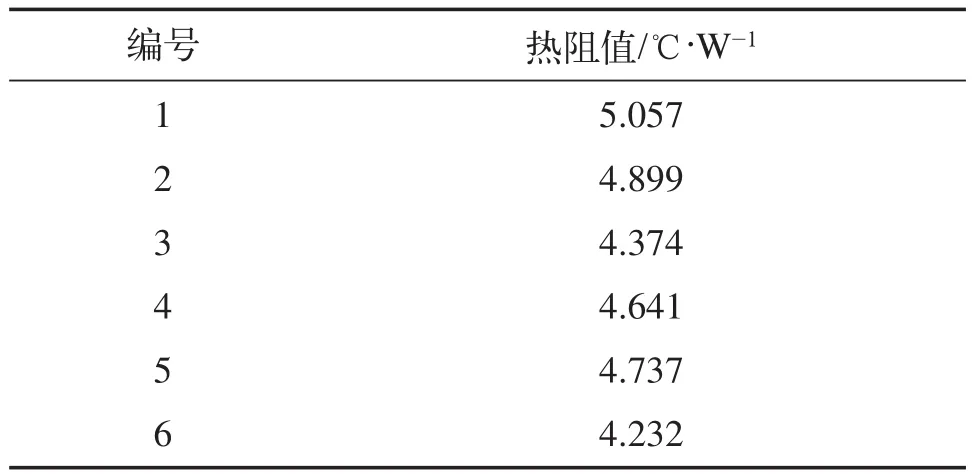

在进行热阻测试时,器件基板底面采用导热胶与外部热沉相连,并用夹具进行固定。器件底面中心点温度采用热电偶测量,通过6个样品测试,获得每个样品的热阻值如表3所示。首先对6个测试数据求平均值和标准差,进一步在一倍标准差的范围内进行热阻值的二次筛选,将筛选后的热阻值求平均值作为最终的测试热阻值,最终得到的热阻值为4.66 ℃.W-1,标准差0.22 ℃.W-1。

表3 测试样品热阻值

在进行多样品的热阻测试时,测试值有一定的浮动。由于不同样品中贴片胶厚度、空洞率的不同,影响器件的散热性能;同时,由于器件与散热器之间的导热胶,很难对其厚度进行精确的控制,从而影响管壳外部的散热条件,根据对仿真结果的分析,这也会对测试结果造成影响。

4.2 仿真与测试结果对比

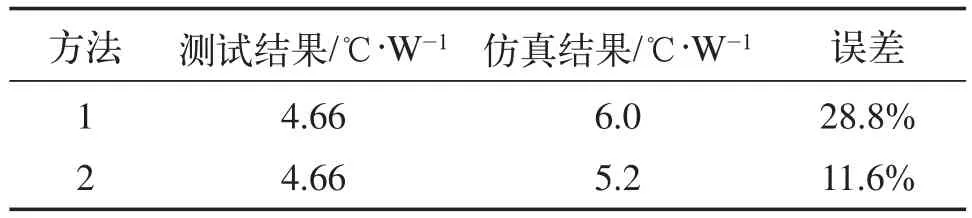

如表4所示,对比测试结果和仿真结果可知,采用第一种方法时,即基板底面采用恒温条件,热阻误差达到28.8%;当考虑导热胶的影响,采用等效散热系数进行仿真时,仿真与测试结果误差降到11.6%,显然采用第二种仿真方法时,结果与实验结果更为接近。根据以上分析,在实际测试时,由于基板底面通过导热胶与外部热沉相连,从而不可能达到理想的恒温条件,因此采用恒温边界条件仿真时,结果误差要大于第二种仿真方法。

表4 测试与仿真结果对比

5 总结

有限元方法可以方便地获得芯片结温、温度分布等信息,但在进行结壳热阻仿真分析时,边界条件的处理方法会对最终的结果造成很大的影响。与实际测试结果相比,采用理想散热边界条件进行仿真分析时,得到的热阻值偏大;在对特定产品进行热阻分析时,应根据相应的应用条件,选择合适的仿真方法。在对陶瓷封装进行热阻测试时,应考虑导热胶的性能对最终结果带来的误差,采取多样品多次测试等方法来减小误差。

[1] Ravi Kandasamy, A.S. Mujumdar. Thermal analysis of a flip chip ceramic ball grid array (CBGA) package[J].Microelectronics Reliability, 2008, 48 (2008): 261-273.

[2] 贾松良,朱浩颖. 集成电路陶瓷封装热阻RT-jc的有限元分析[J]. 半导体技术,1997,12(6): 6-11.

[3] Vermeersch B, Mey G D. Dependency of thermal spreading resistance on convective heat transfer coefficient [J].Microelectronics Reliability, 2008, 48 (2008): 734-738.