马尾藻纤维脆片加工工艺的研究

2014-02-25王维民谌素华陈亚静

王维民,蔡 璐,谌素华,丁 伟,陈亚静

(1.广东海洋大学食品科技学院,广东湛江524088;2.旭骏水产(湛江)有限公司,广东湛江524057)

马尾藻纤维脆片加工工艺的研究

王维民1,蔡 璐1,谌素华1,丁 伟2,陈亚静1

(1.广东海洋大学食品科技学院,广东湛江524088;2.旭骏水产(湛江)有限公司,广东湛江524057)

以马尾藻为原料制备马尾藻纤维脆片,用模糊综合评判法感官评价脆片质量,在单因素实验基础上,利用神经网络对脆片制作工艺参数进行优化。温度选择为150℃;加热时间选择为(9±0.25)min;脆片的厚度选择为(1.00± 0.02)mm。得到的马尾藻脆片具有独特的海藻风味,组织形态良好、酥脆度俱佳,此时的马尾藻脆片含膳食纤维量约10.29%,脂肪含量在9.51%左右,蛋白质含量为8.49%,水分含量为6.86%。

马尾藻,脆片,神经网络,优化

果蔬脆片以自然的色泽,松脆的口感,天然的成分,融合纯天然、高营养、低热量、高纤维、富含维生素和矿物质的优点,以健康食品或绿色食品的形象,引起了人们广泛的普遍关注[1]。马尾藻含有丰富的膳食纤维、岩藻聚糖、多酚、矿物质和维生素以及优质的高度不饱和脂肪酸和必需氨基酸[2],其中岩藻聚糖在医学方面具有独特的功效,具有抗氧化[3]、抗肿瘤[4]、调节血糖[5]、降血脂[6]、免疫调节[7]等活性,是陆地植物成分所无法比拟的。目前为了保证脆片货架期,在降低水分含量之余,脆片加工中往往选择油炸技术,增加了油炸含量,这不仅使产品油腻,口感差,而且易氧化酸败。因此近年来展开了以降低脆片含油量为目标的真空油炸技术,研究并控制脆片加工中脂肪的吸收规律,例如江南大学研究的低脂胡萝卜脆片[8]、含油量低的马铃薯脆片[9]等,但是设备投资大,操作复杂。高品质膳食纤维是天然的油脂模拟物,在不添加或少添加脂肪的情况下,依然能很好的保持原有的质构和口感,此外,含有丰富膳食纤维的焙烤食品,由于纤维素的高保水性,可以延缓焙烤食品变味。本研究以富含纤维素的马尾藻为原料,经粉碎后加入配料,调制成型后在电烤箱中焙烤,通过神经网络优化焙烤工艺,得到了口感好、低脂肪、低糖、高营养的健康食品,为今后开发马尾藻资源,实现马尾藻食品的产业化,提供一定的技术支撑。

1 材料与方法

1.1 材料与仪器

马尾藻 2012年3月采于湛江市硇洲岛,经清洗,晾干,密封储藏备用;紫兰花低筋小麦粉 深圳南海粮食工业有限公司;金龙鱼食用调和油 广东省广州市海之星食品饮料有限公司;海水自然晶盐广东省盐业集团有限公司;惠宜精制白砂糖 广州市华侨糖厂;以上试剂 均为食用级别、市售。

GZX-9240MBE数显鼓风干燥箱 上海博迅实业有限公司医疗设备厂;AUW120型电子分析天平 日本岛津公司;美的AC25FF-AALR电烤箱 广州美的微波电器制造有限公司;RT-34连续投料粉碎机 北京维博创机械设备有限公司;YSC-701超微粉碎机 北京燕山正德机械设备有限公司;TCP全自动测色色差仪 北京奥依克点仪器有限公司;TMS-Pro食品物性分析仪 美国FTC公司;Ms-70水分测定仪 A&D公司。

1.2 实验方法

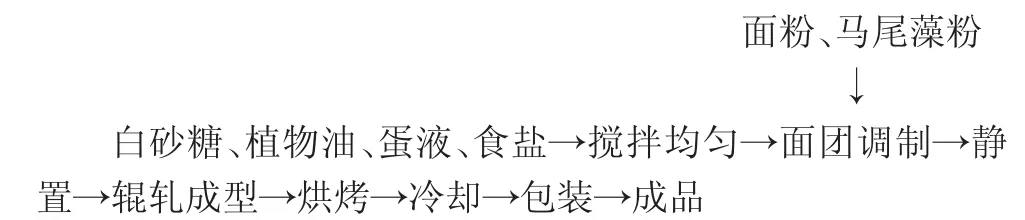

1.2.1 工艺流程

1.2.1.1 马尾藻粉制作 新鲜马尾藻→清洗→烘干→贮藏→卤味料浸泡→沥干→干燥→初级粉碎→分级过筛→超微粉碎→马尾藻粉。

1.2.1.2 脆片加工

1.2.2 操作要点 马尾藻前处理:挑选、洗净,晒干,密封袋中储存备用。

1.2.2.1 马尾藻粉制作 用卤味料腌制马尾藻,烘干,粉碎,过200目的筛分级,密封备用。其中卤味料是由桂皮、香叶、大茴、小茴、花椒、冰糖等按一定比例混合后加水熬制而成,具有良好风味。

1.2.2.2 脆片配方 马尾藻粉25.9%,低筋小麦粉46.5%,植物油9%,食盐0.77%,全蛋液8%,白砂糖9.82%和泡打粉0.01%。添水量使脆片坯料初始含水量在45%左右为宜。

1.2.2.3 面团调制 称取马尾藻粉、面粉,搅拌均匀;称量好的白砂糖、植物油、蛋液和食盐预先搅拌均匀,分批次加入到马尾藻粉和面粉中,调制面团。

1.2.2.4 辊轧成型 将面团擀成0.5~1.5mm厚的薄片(取5片摞在一起用游标卡尺测量总厚度,计算其平均厚度),用模具冲印成型。

1.2.2.5 烘烤 温度为100~225℃(100、125、150、175、200、225℃),时间为6~15min。

1.2.3 单因素实验 分别以马尾藻脆片焙烤温度、时间、脆片厚度为单因素进行实验,研究焙烤条件对脆片感官评分的影响。

按1.2.1.2进行加工,制得1mm厚的脆片,分别在125、150、175、200、225℃条件下焙烤9min,并对脆片的感官品质进行评价。

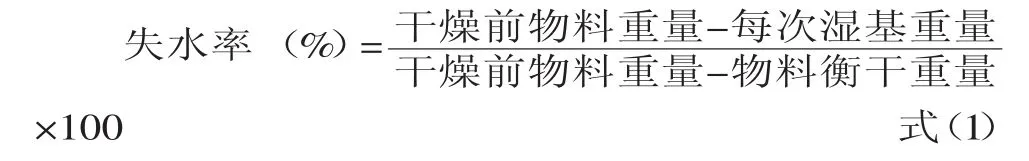

按1.2.1.2进行加工,制得1mm厚的脆片,将脆片放置在150℃烤箱中进行加热干燥,每60s测量一次加热工程中的水分变化,按式(1)计算加热失水率:

根据每60s的失水率制作失水率变化曲线来选择加热时间。

按1.2.1.2进行加工,制备成不同厚度的脆片(0.3、0.6、0.9、1.2、1.5、1.8mm),在125℃烘烤9min,并对脆片的感官品质进行评价。

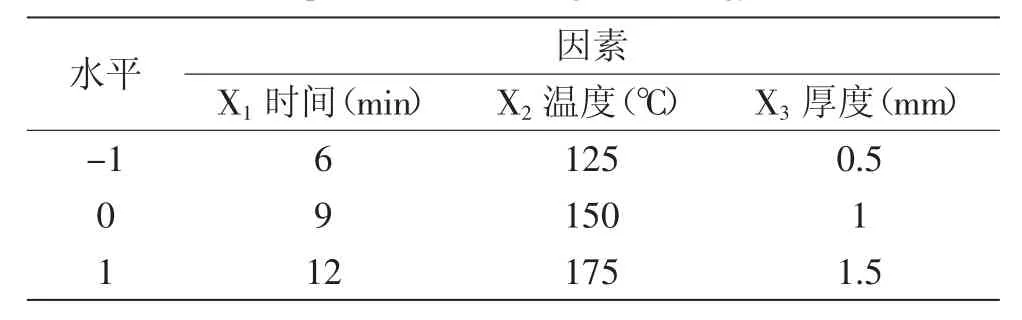

1.2.4 响应面优化实验 在以上单因素实验基础上,采用神经网络分析[10],以脆片的综合感官评分为品质的评价标准,确定马尾藻脆片的最佳烘烤工艺。因素水平表见表1。

表1 焙烤工艺响应面实验因素和水平编码表Table.1 Factors and the levels of response surface analysis experiment of baking technology

1.2.5 脆片品质检测方法

1.2.5.1 质构特性指数 本研究采用物性分析仪(TMS-Pro)进行产品物性综合指标的测定,检测速度=120.00mm/min,起始力=0.2N,目标运行位移= 4.00mm,破裂百分比=50.00%。

为综合说明加热条件对脆片质构特性的影响,引入质构特性指数(T)这一概念,硬度越小,脆性越大,脆片的质构特性指数越大,计算式(2)[11]如下:

式中:H为硬度(N),S为破裂距离(mm),W为脆裂用功(mJ),K为脆性斜率(N/s)。

1.2.5.2 模糊评判方法 选择20位品评员组成评定小组,对样品的外观形态、气味、滋味和质地进行评定。评分的结果采用模糊数学综合评分法进行计算。评分标准如表2所示。

表2 马尾藻脆片感官评分标准Table.1 Sense estimate standard of crisp chips with Sargassum

被评定的脆片质量域为U,因素集U=[形态(u1)+气味(u2)+口感与滋味(u3)+质地(u4)],评定集为V,V=[很好(V1),较好(V2),可接受(V3),不可接受(V4)]。权重集为X=[0.15,0.20,0.45,0.20],即产品质量特性形态占15%,气味20%,口感与滋味45%,质地20%,合计100%。评语集V={Ⅰ,Ⅱ,Ⅲ,Ⅳ},第i个因素的评价为Ri={ri1,ri2,…,rin},Ri为U的模糊子集,rin表示从因素i到该因素评判结果Vj的隶属度,以此类推可知其余因素的R集。在求出R和X后进行模糊变换:Y=X·R={y1,y2,y3,y4},将等级区间分值的平均数组成分数矩阵,取80~100分为V1级,71~79为V2级,60~70为V3级,50~59 V4级,则S={90,75,65,54.5},算出各个产品最终得分W:W=Y·S。

1.2.6 产品理化及卫生指标 水分、灰分、脂肪、蛋白质、膳食纤维含量的测定按照GB/T 5009(3、4、5、6)-2010和GB/T 224-2008执行;微生物指标检验:菌落总数、大肠菌群、霉菌及致病菌,分别按GB 4789.2-2010、GB 4789.3-2010、GB 4789.15-2010、GB 4789(4、5、10、11)-2010进行检测。

1.2.7 数据统计分析 采用JMP 7.0数据处理软件中的神经网络平台。

2 结果与分析

2.1 单因素实验结果

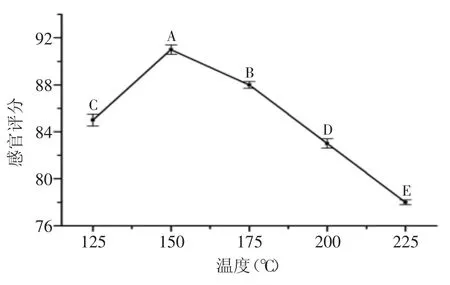

2.1.1 马尾藻脆片焙烤温度的选择 加热时间一定的情况下,加热的温度低,成熟较慢,淀粉的糊化不充分,温度过高时,糊化的速度较快,在焙烤过程中应发生的一系列促使焙烤食品风味形成的化学反应来不及发生,对产品的风味影响较大。故适宜的温度范围为:125~175℃。

图1 焙烤温度对感官品质的影响Fig.1 Effect of baking temperature on the sensory quality

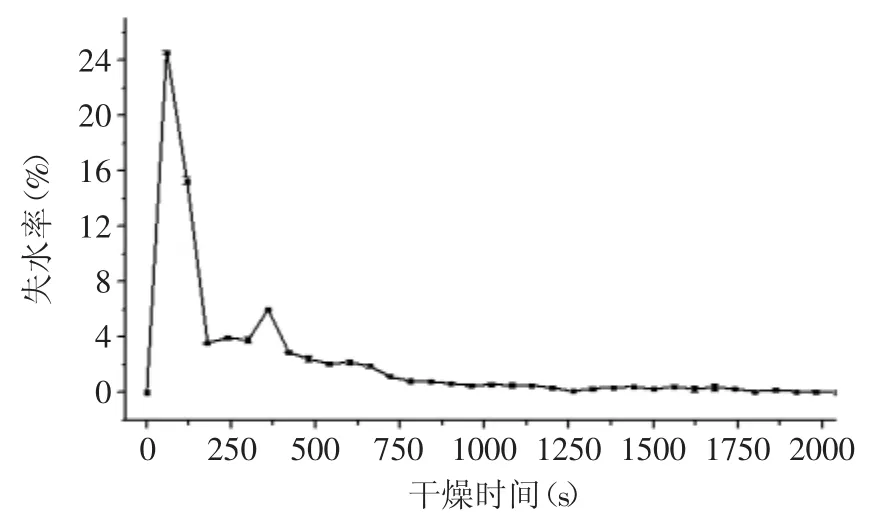

2.1.2 马尾藻脆片焙烤时间的选择 脆片加热过程中的失水率变化曲线见图2。

图2 150℃条件下马尾藻脆片加热失水率曲线Fig.2 The dehydration rate of crisp chips under 150℃

从图2可知,脆片在0~120s内蒸发较快,在60s失水率为24.56%,在120s失水率为10.29%,180s时失水率为3.56%,在750s后失水率变化趋于平缓。说明随着干燥时间的增加,脆片配料中的游离水迅速蒸发,水分含量逐渐减少,当达到干燥终点时,延长干燥时间,水分蒸发量变化较小,故时间选择范围为6~12min。

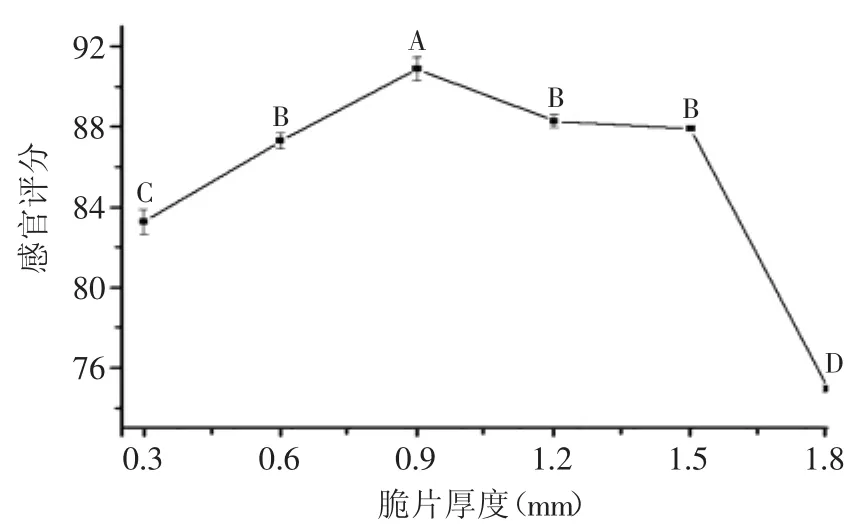

2.1.3 马尾藻脆片的厚度选择 马尾藻脆片的厚度不同,对产品的品质有很大的影响,结果见图3。

图3 马尾藻脆片的厚度对感官品质的影响Fig.3 Effect of sargassum slice thickness on the sensory quality

当脆片厚度小时,坯料内部的水分扩散速度比厚度大的坯料快,但是厚度过小,在加热温度和时间一定的情况下,可能会出现烧焦等现象。所以需要选择合适的厚度来加工脆片。由图3可知,脆片厚度在0.6~1.5mm之间的时候,其品质较高,评分在85分以上,在0.9mm时,脆片的评分最高。

2.2 神经网络优化脆片焙烤参数

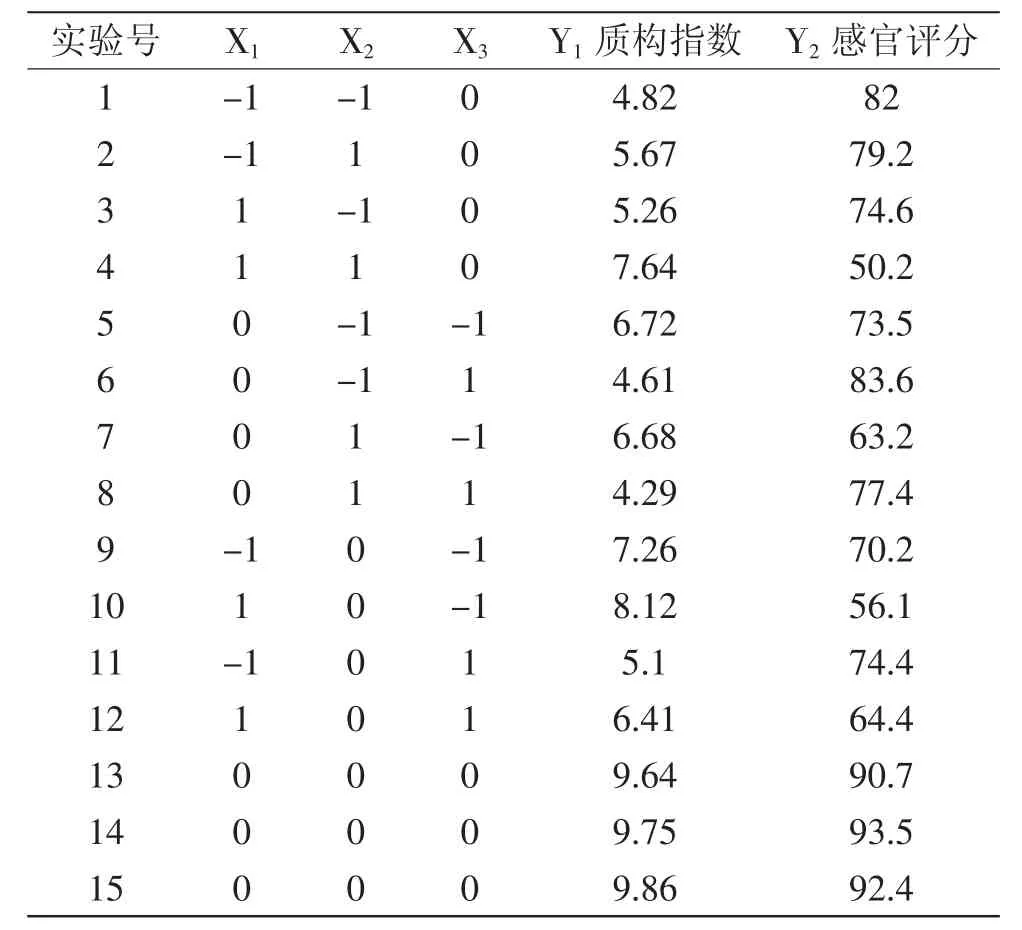

2.2.1 神经网络输入数据的采集 根据脆片的加热特性曲线及烘烤的单因素实验结果,确定将烘烤时间、加热的温度和脆片厚度作为观测因素,采用Box-Behnken设计方法确立一个适合本研究的神经网络优化方案,根据设计的实验安排进行加工,对得到的产品品质进行检测,因素水平见编码表1,实验设计与结果见表3。

表3 实验设计及结果表Table.3 Experiment design and results

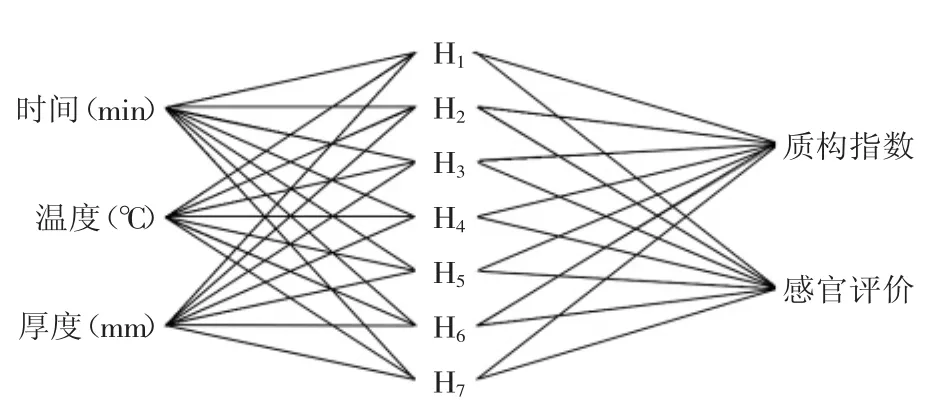

2.2.2 神经网络模型的建立 选择“K折叠”交叉验证法拟合变量的神经网络模型。经训练后选择3×7×2结果的单层神经网络(图4)。即输入三个神经元,分别代表时间(X1)、温度(X2)、厚度(X3);如图4所示,7个隐藏神经元;2个输出神经元,各代表质构指数(Y1)和感官评分(Y2)。7个隐藏节点,过拟合罚项0.001,历程数16,最大迭代数50,收敛准则0.00001,交叉验证组数K为7。执行拟合迭代过程,决定系数R2分别为0.9995、0.9983,说明该结构的三层神经网络模型能较好地预测能力脆片的品质。

图4 神经网络结构图Fig.4 Structure of artificial neural network

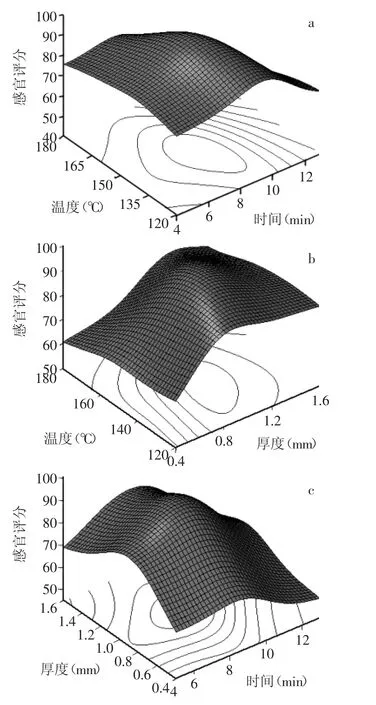

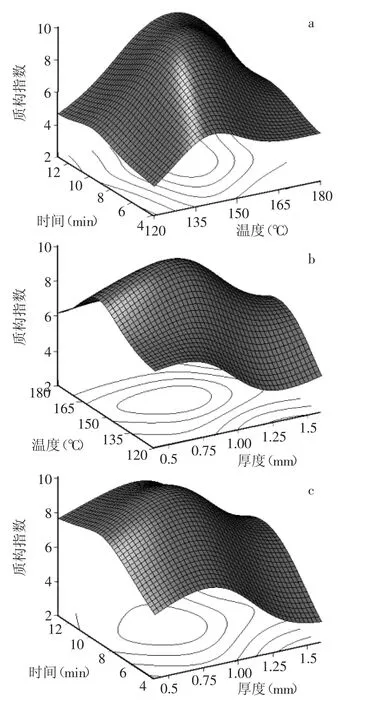

2.2.3 神经网络模型的优化与分析 加热时间(X1)、加热温度(X2)和脆片的厚度(X3)对脆片的质构指数和感官品质的影响,可利用JMP软件中的曲面刻画器作三维图来进行说明。

由图5(a)可知,等高线为椭圆,说明时间和温度交互作用明显。当温度适中时,随着时间的延长,脆片的感官评分先增大后减小,这是由于在加热的传递过程中,脆片表面水分挥发、淀粉糊化的同时还将温度带到脆片内部,使得内部也发生同样的反应,同时伴随着一些风味物质伴随着产生,也只有当时间充足的时候脆片才成熟,风味美好。当温度过高时,感官评分较低,是由于脆片表面的水分快速挥发形成一层密闭的结构,内部水分扩散受阻,可能会出现表面烧焦但是内部水分还未扩散出去,影响脆片的品质。温度较低的时候,淀粉糊化需要时间较长,温度高的时候需要时间短,同时伴随的其他风味形成。由图5(b)可知,厚度和温度交互作用明显。当温度较低时,随厚度的增加,感官评分先升高后降低,当温度较高时,随着厚度的增加,感官评分逐渐升高。当温度适中时(120~150℃左右),脆片厚度在1.0mm时,感官评分取得最大值。这是由于厚度不同对坯料的传热产生了影响。由图5(c)可见,脆片厚度和焙烤时间的曲面都较陡,表明两者对脆片感官评分的影响都是显著的,且等高线沿厚度轴向较时间轴向密集,说明脆片厚度对脆片的感官评分影响比焙烤时间大。

图5 脆片厚度、焙烤温度和时间的交互作用对脆片感官品质的影响Fig.5 Interaction effect of temperature and time on sensory index

由图6所示,加热时间、温度和脆片厚度对产品的质构均有影响。加热时间、温度和脆片厚度的二次项对产品的质构影响比较明显。在图6(a)中,当温度低,时间短时,水分和油分扩散较缓慢,干燥的速率较低,产品的水分未全部扩散出去,油脂脆片内部扩散比较缓慢,酥脆结构也没有完全形成,此时产品的含水量高,酥脆度低,产品的质构指数就比较低,随着时间的延长,质构指数在上升,之后略有下降,这是由于含水量下降,含油量升高,脆片的粘弹性便降低,脆性在升高,但是其硬度也在上升,继续加热,含水量继续下降,产品内部形成了疏松的微孔结构,使得产品酥性提高。

由图6(b~c)可知,随着厚度的增大,脆片的质构特性指数先增大后减小,这是由于热源使湿物料表面的水分汽化并扩散出去,内部水分依靠水分梯度差扩散出来,内部水分在厚度较小的情况下很快就扩散出去,物料的水分含量很快降低,继续加热的话就会出现不同程度的烧焦现象。但是厚度过大的情况下如果温度也比较低,那么脆片表面的水分扩散出去之后,内部的也依靠水分梯度和温度梯度继续扩散出来,若要形成的脆片结构比较均匀,质构指数比较好,则需要的时间比较长。随着温度的升高,质构特性指数会有所上升,但是温度过高,坯料的表层很快就结块,阻碍内部水分向外扩散,这样的产品质构比较差。

通过JMP软件神经网络预测刻画器分析,可以得到,焙烤时间为8.76min、焙烤温度150.31℃、脆片厚度为0.98mm时,感官评分最高为92.46,质构指数值为9.75。马尾藻脆片的质构指数与感官评价在此加工条件下变化趋势一致,考虑到实际的加工条件,所以加热时间选择在(9±0.25)min,温度选择在150℃;脆片的厚度选择在(1.00±0.02)mm。

图6 脆片厚度、焙烤时间和温度的交互作用对脆片质构指数的影响Fig.6 Interaction effect of time,temperature and thickness on texture properties

2.3 神经网络模型的验证

为了验证建立的神经网络模型是否符合实际情况,选取3组新的因素水平组合数据测试该神经网络模型。以3组实验数据为验证输入,利用建立好的神经网络模型对结果进行预测,然后与实验结果进行比较和检验,以检验人工神经网络预测的准确性和稳定性,结果见表4。

表4 神经网络模型的预测值与实验值的比较Table.4 Comparison of predicted values and experimental values of artificial neural network

从表4可知,建立的神经网络模型具有较好的预测能力,能较为准确地预测感官品质,预测值与实验值的相对误差较小,因此可利用该神经网络对脆片焙烤工艺进行预测分析。

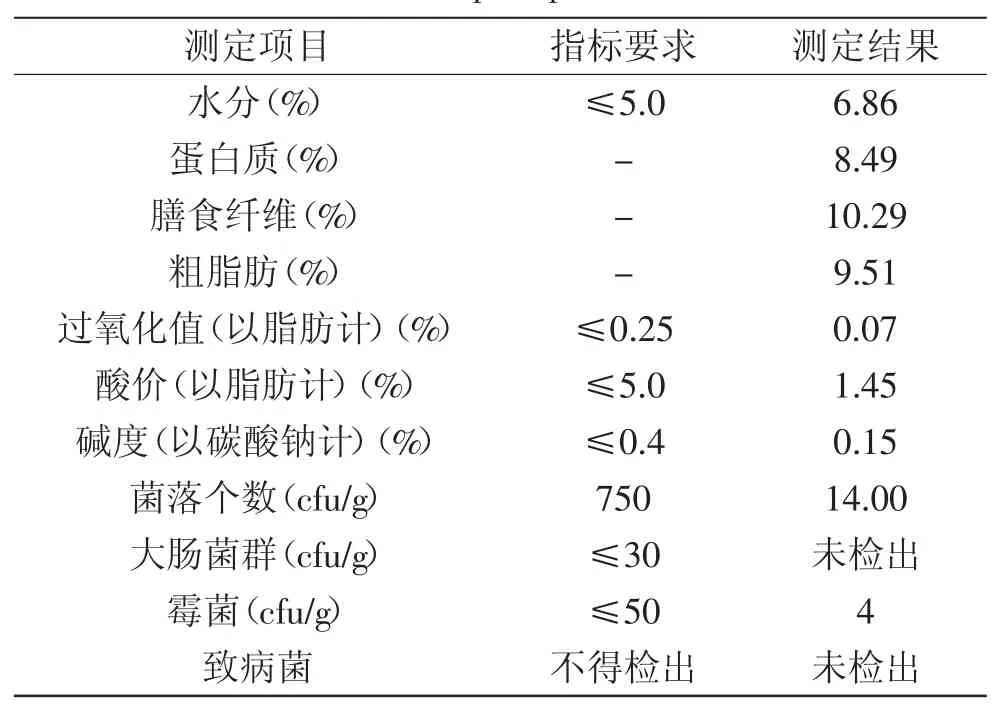

2.4 产品理化及卫生指标

参考GB/T 23787-2009非油炸水果、蔬菜脆片标准,参考GB 5009.56-2003糕点卫生标准标准,按照最佳配方生产的脆片进行检验,脆片理化指标和卫生指标见表5。

表5 脆片理化指标和卫生指标Table.5 Standard of physics and chemistry and hygiene with crisp chips

由表5可知,本产品水分含量为6.86%,比GB/T 23787-2009规定的水分含量高,是由于本产品的膳食纤维含量比较高,其微小多孔的结构,形成了丰富的导管,能够强有力的稳定水分,所以马尾藻膳食纤维脆片的含水量比一般果蔬脆片的含水量高[12]。除此之外,纤维素还可以作为脂肪模拟物,可以模拟脂肪口感、粘度和组织状态等物理特性,可以减少食品工业中脂肪的添加量[13]。本配方和加工工艺生产的脆片,其膳食纤维和蛋白质的含量比普通脆片的含量高,脂肪的含量比普通的脆片的低[14],具有较高的营养价值。

3 结论

利用Box-Behnken设计方法,以脆片的质构指数和感官评分为标准,借助JMP软件的神经网络平台,建立了马尾藻脆片加工的神经网络模型。加热温度为150℃,加热(9±0.25)min,控制脆片的厚度(1.00± 0.02)mm,得到的马尾藻脆片具有独特的海藻风味,组织形态、酥脆度,此时的马尾藻脆片含膳食纤维量约10.29%,蛋白质含量在8.49%,脂肪含量在9.51%左右,脆片的含水量在6.86%。

[1]段梅红.果蔬脆片——市场前景看好的纯天然食品[J].食品与机械,1994(2):8.

[2]王博,黄和,熊皓平,等.硇洲马尾藻的营养成分分析与评价[J].食品研究与开发,2010,31(10):195-197.

[3]Hou Y,Wang J,Jin WH,et al.Degradation of Laminaria japonica fucoidan by hydrogen peroxide and antioxidant activities of different molecular weights[J].Carbohydrate Polymers,2012,87(1):153-159.

[4]Andriy Synytsya,Kim WJ,Kim SM,et al.Structure and antitumour activity of fucoidan isolated from sporophyll of Korean brown seaweed Undaria pinnatifida[J].Carbohydrate Polymers,2010,81(1):41-48.

[5]Kim KJ,Yoon KY,Lee BY,et al.Fucoidan regulate blood glucose homeostasis in C57BL/KSJ m+/+db and C57BL/KSJ db/ db mice[J].Fitoterapia,2012(6):1105-1109.

[6]Yokota T,Nagashima M,Ghazizadeh M,et al.Increased effect of fucoidan on lipoprotein lipase secretion in adipocytes[J]. Life Sciences,2009,84(15):523-529.

[7]Raghavendran HRB,Srinivasan P,Rekha S,et al. Immunomodulatory activity of fucoidan against aspirin-induced gastric mucosal damage in rats[J].International Immunopharmacology,2011,11(2):157-163.

[8]范柳萍.低脂胡萝卜脆片的加工及贮藏研究[D].无锡:江南大学,2005.

[9]宋贤聚.低含油率马铃薯脆片加工过程研究[D].无锡:江南大学,2008.

[10]张良,刘书成,章超桦,等.神经网络优化牡蛎的高密度CO2杀菌工艺[J].农业工程学报,2011,27(12):369-373.

[11]刘成海.黑加仑果片微波真空膨化工艺及品质研究[D].哈尔滨:东北农业大学,2010.

[12]韩清华,李树君,马季威,等.微波真空干燥膨化苹果脆片的研究[J].农业机械学报,2006,37(8):155-158.

[13]李鑫,刘骞.碳水化合物类脂肪替代物及其应用[J].肉类研究,2007,12:11-13.

[14]范柳萍.低脂胡萝卜脆片的加工及贮藏研究[D].无锡:江南大学,2005.

Study on the technology of Sargassum crisp chips

WANG Wei-min1,CAI Lu1,CHEN Su-hua1,DING Wei2,CHEN Ya-jing1

(1.College of Food Science and Technology,Guangdong Ocean University,Zhanjiang 524088,China;2.Xujun Aquatic Products Limited Company,Zhanjiang 524057,China)

The optimum processing technology and suitable formula of crisp chips using Sargassum siliquastrum were studied.Fuzzy comprehensive evaluation was used to judge the quality of crisp chips.On the basis of single-factor experiments and analsis,the process parameters were optimized by neural network.Temperature was select to 150℃,the heating time was selected to(9±0.25)min,the thickness of the chips was(1.00± 0.02)mm.The chips had a unique seaweed flavor the morphology,crisp degree,and the Sargassum chips with dietary fiber was about 10.29%,fat content of about 9.51%,protein content of 8.49%,the initial moisture content of 6.86%.

Sargassum siliquastrum;crisp chips;Neural network;optimizing

TS201.1

B

1002-0306(2014)04-0228-06

2013-06-24

王维民(1958-),男,本科,教授,研究方向:食品加工与贮藏。

广东省科技计划项目(2011B20310010)。