等效水下爆炸冲击加载装置的设计研究

2014-02-23项大林荣吉利何轩胡长华李健张伟任鹏

项大林,荣吉利,何轩,胡长华,李健,张伟,任鹏

(1. 北京理工大学 宇航学院,北京100081;2. 广西科技大学 广西汽车零部件与整车技术重点实验室,广西 柳州545006;3. 哈尔滨工业大学 空间碎片高速撞击研究中心,黑龙江 哈尔滨150080)

0 引言

对于点阵夹芯结构、新型纤维增强材料,尤其是舰船防护结构材料在水下爆炸冲击载荷作用下的响应研究[1],多数采用近似理论模型进行预测并辅以数值模拟方法,相对缺少有效的实验手段。常规的水池实验不仅对场地硬件设施要求高,而且安全性差、操作复杂,对实验数据的获取极为不便。因此,若能在实验室内不使用炸药便能获取等效水下爆炸冲击波载荷,将极为有意义。

武俊等[2]设计建造了具有多功能的水中爆炸大型实验装置,对水池的结构设计及抗爆隔振性能进行了分析。James 等[3-4]设计了一种长5 m 的锥形充水激波管,通过在一端引爆小药量TNT 药包,在激波管内产生较强的平面冲击波载荷,实现了对E-Glass/Epoxy 材料的毁伤特性研究。Wei 等[5]与Dharmasena 等[6]使用一种底部可安装直径203 mm气背靶板的小型水箱,开展了水下爆炸载荷作用下金属三明治板的动力学响应分析研究,实现了流-固耦合条件下冲击载荷对多芯层靶板的加载。Espinosa 等[7]设计了一种新型流-固耦合实验装置,该装置巧妙地规避了对炸药的使用,通过气炮驱动弹片高速撞击充水靶舱,在锥形靶舱内获取等效水下爆炸冲击波载荷。Mori 等[8-9]使用该装置开展了一系列针对爆炸冲击作用下轻质点阵材料的变形和能量吸收特性研究。然而,对于该装置等效冲击波载荷的可靠性与规律性却缺少较为详尽的研究。根据应力波理论,飞片厚度决定水靶舱内冲击波压力峰值的结论有待商榷;装置的弹托较为复杂,不仅增加了实验准备工作量,而且对加工精度要求严格,成本较高;此外,弹托质量较大,需要很高的气室压力才能获取较大的飞片速度。

本文在Espinosa 等[7]工作的基础上,对撞击产生水下冲击载荷进行了详细的理论分析,指出活塞厚度才是决定压力衰减时间的因素而非飞片厚度;采用AUTODYN 软件对该实验装置的实验过程进行了严格意义上的流-固耦合分析;设计并组装的实验装置采用简化的弹托,冲击实验表明本文设计的实验装置具有较好的实用性,为进一步利用该实验装置开展冲击毁伤研究提供技术保证。

1 理论基础

当飞片以速度v0撞击活塞时(飞片与活塞同质),如图1 所示。根据一维弹性应力波理论[10],忽略横向惯性效应引起的弥散效应,并以线性状态方程描述水介质,将产生强间断弹性波,其幅值为

图1 应力波传播示意图Fig.1 Propagation of stress wave

σ0传至活塞与水的交界面时,发生第一次透射,弹性波传至水中:

假设撞击后飞片与活塞分离,那么第一次反射波传至活塞左端,又会发生反射:

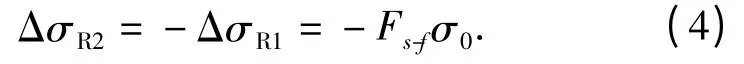

ΔσR2传至活塞与水的交界面,发生第二次透射:

同时又有左行反射波ΔσR3=Fs-fΔσR2传至活塞左端,发生第四次反射ΔσR4= -ΔσR3. ΔσR4传至活塞与水的交界面处,发生第三次透射:

以此类推,第N 次透射时有

那么,在一定的时间内,传入水中的压力波波形为

自由场中,水下爆炸产生的冲击波波形应为

式中:pm是冲击波压力峰值;θ 是压力衰减时间常数。若是撞击产生的压力波等效于水下爆炸冲击波,那么应有

式中:tN为应力波在活塞中往返传播一次所用的时间;cs为活塞中声速。因此,也有

即在一维弹性应力波理论并忽略应力波弥散效应的情况下,通过控制飞片的撞击速度与活塞的厚度很有可能在充水靶仓中获取可控的水下爆炸冲击波载荷。理论分析结果是在理想情况下得出的,在实际实验时,飞片撞击活塞很可能在一定程度上存在应力波的几何弥散现象,使得冲击波波形产生明显的振荡现象。

2 数值仿真

2.1 仿真模型与参数

考虑到充水的具体情况,同时为将来在考核靶板受冲击波载荷作用的动力学响应特性研究中,可以安装较大的靶板,最终将水靶舱内部设计成锥台型的空腔。为了保证活塞的顺畅运动,空腔一端包含了一段长76 mm 的平段,然后过度成锥形。经过多次尝试,锥角设定为7°,这样也便于撞击产生的冲击波尽量少受边界的影响而顺利向前传播扩散。另外,设计一个厚度约为26 mm 的校核靶板,材料为42CrMo 钢并淬火处理,可确保在校核靶舱内部受冲击波压力时,不会发生变形。

采用AUTODYN 软件建立仿真模型,采用一阶Euler 方法求解,轴对称数值仿真模型如图2 所示。材料模型采用AUTODYN 材料库中的自带模型:水采用线性状态方程,水靶舱、飞片与活塞均采用4140 钢. 水域采用Euler 网格,尺寸为1 mm ×1 mm,总计20 万。仿真中飞片厚5 mm,撞击速度263 m/s;活塞有两种厚度,分别为22 mm 与12 mm.

图2 有限元模型及测点示意图Fig.2 FE model and measured point position

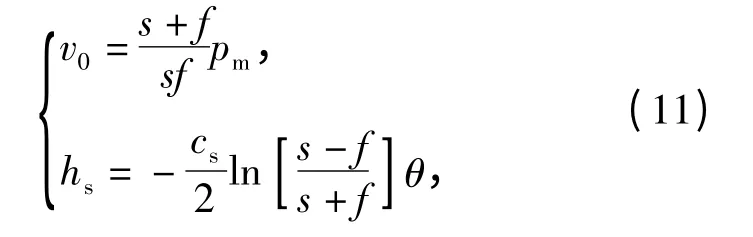

2.2 仿真冲击波

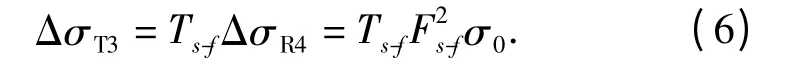

图3为仿真得到的水靶舱轴线上a、b、c、d 和e 5 个测点的压力云纹图。从图3 可以看出,压力云纹图表现出条带状的分布特点,如图3(a)与图3(b),这应该就是应力波在活塞与水交界面的反复透射-反射所致,而且明显看到飞片撞击活塞后便分离,因此只能是活塞厚度决定压力的衰减时间,而不是飞片厚度决定。撞击产生的冲击波波阵面分布较为平整,如图3(c). 由于水靶舱内部为锥形空腔,冲击波随着传播呈现一定的弧度,冲击波传播过程并未在水靶舱壁面形成较为明显的反射。当冲击波传至水靶舱后端靶板上时产生反射,如图3(d).

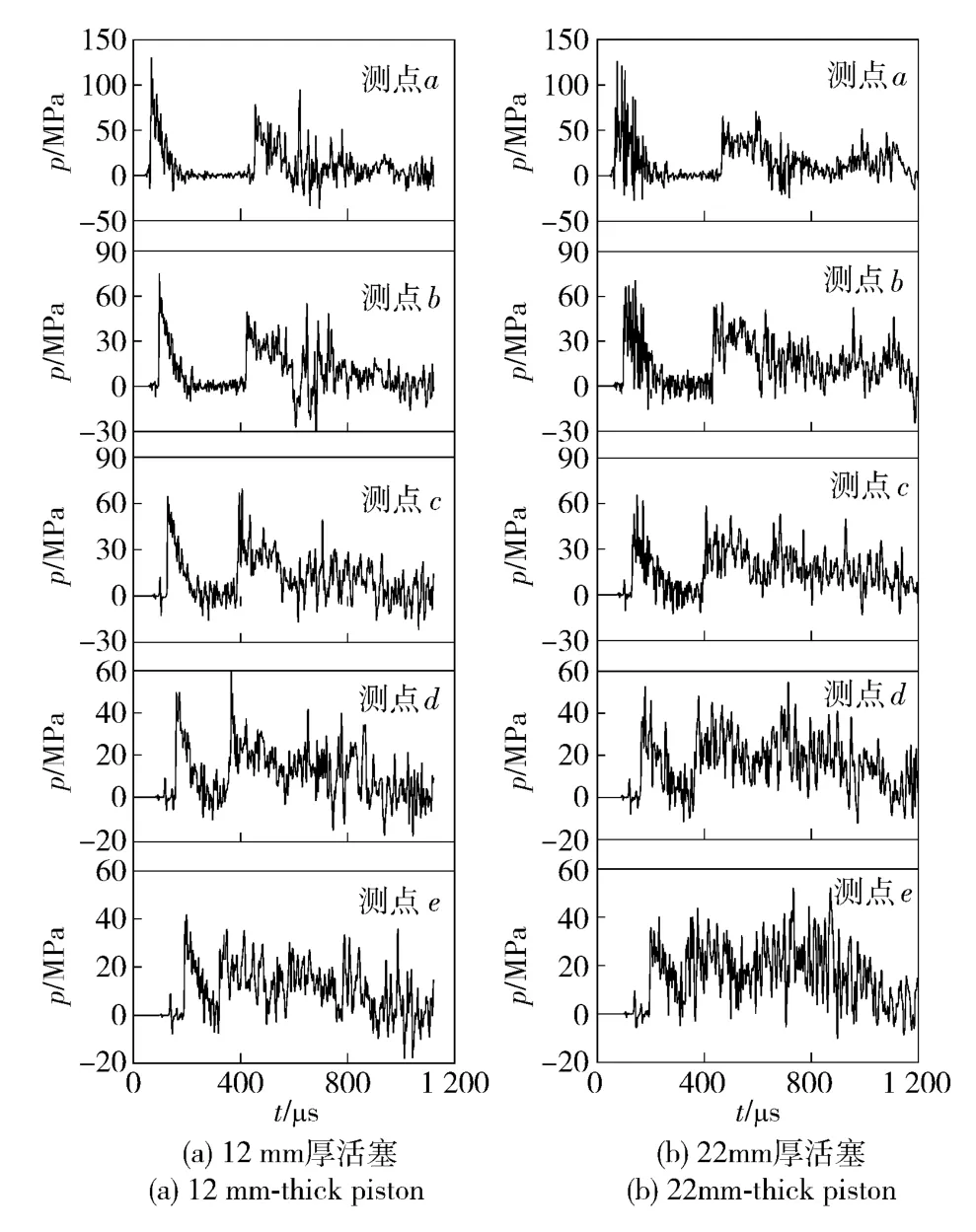

图4 是在两种厚度活塞情况下,水靶舱中线不同位置的压力时程曲线。从压力波形看基本符合炸药水下爆炸产生的冲击波形式,即存在明显的峰值压力与压力衰减的趋势。第一个压力峰值后的衰减波形存在非常明显的压力波动毛刺,即是应力波在活塞与水交界面的反复透射所致,而且12 mm 厚活塞对应的冲击波波形较平滑,此外二次波峰的出现应是反射波造成的。对比两种活塞对应的冲击波,明显可以发现,22 mm 厚活塞对应的冲击波脉宽(平均约为156 μs)与衰减时间常数(θ =62)明显大于12 mm 厚活塞对应的冲击波脉宽(平均约为90 μs)与衰减时间常数(θ =33),这证明活塞的厚度决定衰减时间常数。

3 实验验证

3.1 设备系统设计

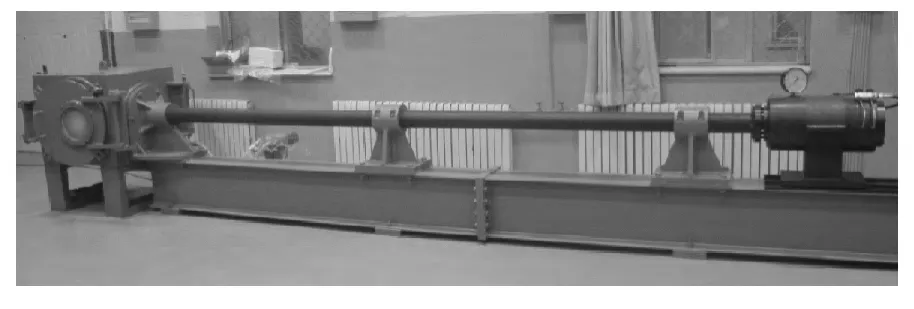

验证设备主要由轻气炮、防护方舱、水靶舱、校核靶板、激光测速系统以及压力传感器数据采集系统组成,设备总成如图5 所示。轻气炮气室容积约为5 L,采用空气压缩机作为高压气体产生源。通过控制气室压力,对5 mm 厚的飞片可确保获得50 ~200 m/s 出口速度。气炮炮管长约5 m,内径66 mm,在炮管飞出端两侧分别安装有激光器与光感二极管,用来测量飞片的出口速度。

图3 22 mm 厚活塞时轴对称有限元模型的仿真压力云纹图Fig.3 Pressure contours obtained from axisymmetric finite element simulation with 22 mm thick piston

图4 轴线上不同测点的压力时程曲线Fig.4 Simulated pressure-time curves at different positions along the axial direction

图5 设备总成图Fig.5 Equipment assembly

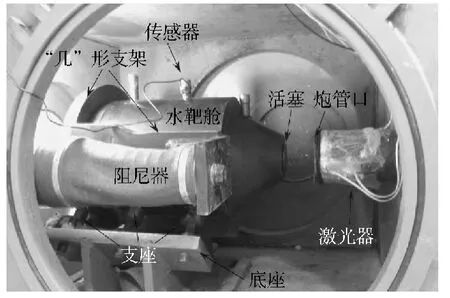

防护方舱内有一固定底座,底座上有6 个球形支座,水靶舱放置其上,如图6 所示。水靶舱内部为圆锥台形的空腔,剖面如图2 所示。水靶舱小口径端直径66 mm,放置受撞活塞,大口径端有12 个螺栓,用于紧固厚度为26 mm 的校核靶板。调整球形支座,使水靶舱与炮管同轴。水靶舱两侧有安装在两个阻尼器上的“几”形支架,可实现对水靶舱受撞击后的能量缓冲。

图6 水靶舱及压力传感器安装位置Fig.6 Anvil tube and the position of pressure transducer

为了能测量水靶舱内部水中的压力,在水靶舱侧壁设有3 个传感器安装口,中间的安装口距离校核靶板179 mm,如图6 所示。传感器选用压电式压力传感器,量程为0 ~400 MPa,响应时间小于1 μs.设计如图7 所示工装,在安装传感器时使其压力感应端面刚好与水靶舱内壁相平,不至于影响压力的准确测量。

图7 传感器与工装Fig.7 Transducer and fixture

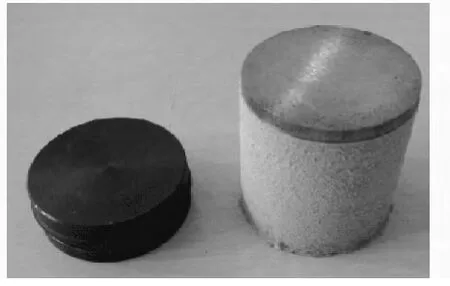

飞片与活塞均采用45#钢加工,活塞淬火硬化处理,直径均为65 mm. 45#钢与4140 钢的波阻抗基本一致,约为40.82 MPa/(m·s),并不影响实验与仿真值的对比。相对于Espinosa 等[7]使用的复杂弹托结构以及配备的铜制分离器,本文在此做了重要简化,即采用强度较大且密度很小(30 kg/m3)的常见挤塑板加工成直径为66 mm,高50 mm 的弹托。这样不仅能确保飞片与活塞的共轴撞击,而且在确保同样速度的情况下,可以大大降低所需的驱动能量,同时实验工作量与加工费用也大大降低。活塞厚度为22 mm,侧面有凹槽,可将“O”型橡胶圈放在槽内,用来密封水靶舱,防止水的溢出。活塞与粘有飞片的弹托如图8 所示。

图8 活塞、飞片与弹托Fig.8 Piston,flyer and holder

3.2 结果验证分析

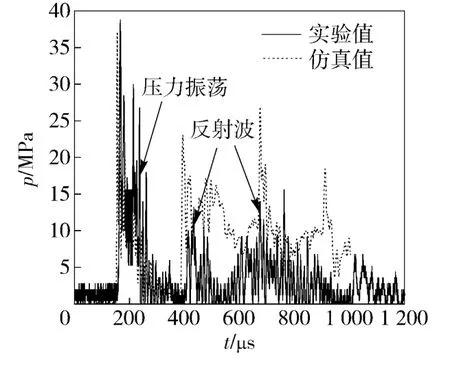

由于侧壁中点处在冲击波传播的中途,冲击波处在扩散传播过程中,受前后边界的影响较小,更为利于考察冲击波的波形全貌,因此,实验主要考察该测点的冲击波压力波形。使用5 mm 厚的飞片,在93.5 m/s 的撞击速度下,撞击水靶舱的活塞,利用安装在水靶舱侧壁测点处的压力传感器采集压力时程曲线。典型的实验压力曲线与仿真预测曲线对比如图9 所示。

图9 实验测量压力时程曲线与有限元仿真结果对比Fig.9 Comparison of experimentally measured and FEM predicted pressure histories

由图9 可以看出,实验曲线与仿真曲线趋势相符,出现了一个约为38.8 MPa 的峰值压力,在该峰值衰减的过程中,实验测量值出现了明显的压力振荡现象,这极有可能是由于应力波弥散效应造成的,也有可能是压电传感器本身信号的振荡。在第一个峰值经过后的500 μs 内,先后出现两次峰值压力,结合数值仿真结果可以断定这是冲击波到达校核靶板后形成的反射波。

图10 为飞片在不同速度撞击下测量的压力曲线。从中明显可以看出,尽管撞击速度各不相同,但是测量的冲击波压力时程曲线的整体趋势基本一致:压力时程曲线的先期部分存在一个明显的突越峰值,之后压力开始衰减,这一时期存在局部压力振荡现象,但其整体波形形貌与水下爆炸冲击波的指数衰减形式具有一定的相似性。根据水下爆炸冲击波的衰减时间常数定义,即冲击波压力从峰值压力pm衰减至pm/e 所需的时间,从实验压力曲线可以容易得出衰减时间。

初始冲击波压力经过测点后,冲击波继续传播至校核靶板。由于校核靶板很厚,而且采用42CrMo钢加工并淬火处理,强度与硬度都很大,其波阻抗几乎是水介质波阻抗的28 倍,因此在校核靶板与水的交界面处将会产生较强的冲击波反射现象,当反射冲击波传至测点位置时,会形成第二个压力峰值。与此同时,水靶舱内部空间有限,反射将会很复杂,但是这种反射对将来所考察的靶板响应影响应该不会很大,因为所考核的靶板在遭受到初始冲击波的作用后将会产生明显的塑性变形,反射波强度不仅会弱化而且沿加载反方向传播。

实验测得的冲击波压力时程表明,所设计加载装置在一定程度上是可以产生等效水下爆炸冲击波载荷的,但需要注意的是,冲击波波形出现局部震荡问题,波形不够平滑。为了能够获取更好的冲击波波形,一方面可以采用高强度的钢材料加工飞片与活塞,确保二者在撞击过程始终处于弹性阶段;另一方面必须保证飞片与活塞的纵向共轴撞击,这就要求采用复杂精确的弹托装置并对方舱进行抽真空,确保弹道精度;另外可调整减薄活塞的厚度,尽量避免应力波弥散效应的影响。

图10 不同撞击速度下实验测点的压力时程曲线Fig.10 Pressure histories at various impact velocities

实验过程中,考虑到活塞过厚或过薄都不便安装,使得活塞与飞片、炮管不同轴,导致实验过程中飞片撞击活塞可能会出撞击不正的情况。这将会影响撞击产生平面应力波的优良性,进而造成传入水靶舱内的冲击波不平整,致使压力波形较水下爆炸冲击波波形有所差别,所以目前活塞厚度只有22 mm一种,因此也就没有进一步探讨活塞厚度对衰减时间的影响规律。

3.3 峰值压力

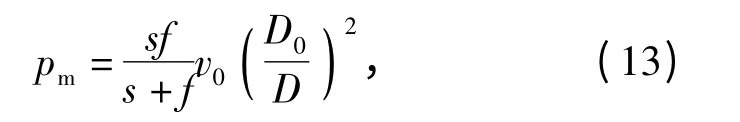

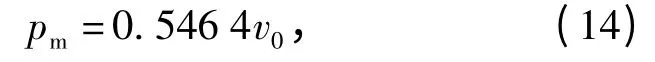

冲击波沿锥形壁面传播,假定冲击波传播过程中遵循动量守恒,测点处的压力峰值可表示为

式中:D0是锥形水靶舱入口的直径,D0=66 mm;D是测点处的水靶舱内径,D =106 mm;对于45#钢而言,s=40.82 ×106kg/(s·m2);对水而言,f=1.46 ×106kg/(s·m2)。即有

式中:pm的单位为MPa.

从表1 可以看出,随着撞击速度的增加,测点的压力峰值逐渐增大,但实验值较理论值小,误差在17%左右,这是因为在(13)式中不仅没有考虑冲击波在水中传播的能量损耗,而且使用面积比时忽略了当前波阵面已不是平面,此外,压力传感器安装时压力感应面的角度也会影响到压力的采集,这些因素致使实验值与理论值存在误差。

表1 实验测得峰值压力值与理论值对比Tal.1 Comparison of experimental and theoretical peak pressures

另外,限于当前的实验条件,并没有开展撞击速度在150 m/s 以上的实验研究,而在300 m/s 以内的撞击应是今后的研究重点,以确保获得峰值在100 MPa左右的等效冲击波。

4 结论

通过理论分析与数值模拟,分析了利用撞击在充水靶舱中获取等效水下爆炸冲击波载荷的可行性,初步设计出实验装置设备并对理论分析与数值模拟进行了实验验证。研究结果表明,利用飞片撞击锥形水靶舱活塞,在一定程度上可在水靶舱内获取等效水下爆炸冲击波载荷。飞片的速度与活塞的厚度分别决定了冲击波的峰值压力与衰减时间。初步的实验结果表明,等效冲击波波形存在明显的压力峰值与衰减时间,在不变活塞厚度的情况下,飞片的撞击速度越大,等效冲击波峰值压力越大,实验值与理论估算值误差在17%左右。

对于设备实验的可重复性与可靠性还需要大量的重复实验,尤其是利用撞击速度与活塞厚度实现对峰值压力与衰减时间的可控性仍需进一步研究。但是可以预见,在考核典型靶板结构遭受水下爆炸冲击载荷作用下的响应分析方面,该加载装置将会有一定的应用价值。

References)

[1]宫国田,金辉,张姝红,等. 国外舰艇抗水下爆炸研究进展[J].兵工学报,2010,31(增刊):293 -298.GONG Guo-tian,JIN Hui,ZHANG Shu-hong,et al. The advance of anti-explosion capability of foreign naval ships[J]. Acta Armamentarii,2010,31(S):293 -298.(in Chinese)

[2]伍俊,庄铁栓,闫鹏,等. 水中爆炸实验装置结构设计与防护研究[J].振动与冲击,2013,32(11):131 -136.WU Jun,ZHUANG Tie-shuan,YAN Peng,et al. Structure design of a test facility for underwater explosion and its protection measure to reduce shock wave[J].Journal of Vibration and Shock,2013,32(11):131 -136. (in Chinese)

[3]James L,Arun S. Dynamic response and damage evolution in composite materials subjected to underwater explosive loading:an experimental and computational study[J]. Composite Structures,2010,92:2421 -2430.

[4]James L,Arun S. Response of E-glass/vinyl ester composite panels to underwater explosive loading:effects of laminate modiflcations[J]. International Journal of Impact Engineering,2011(38):796 -803.

[5]Wei Z,Dharmasena K P,Wadley H N G,et al. Analysis and interpretation of a test for characterizing the response of sandwich panels to water blast[J]. International Journal of Impact Engineering,2007(34):1602 -1618.

[6]Dharmasena K P,Queheillalt D T,Wadley H N G,et al. Dynamic compression of metallic sandwich structures during planar impulsive loading in water[J]. European Journal of Mechanics A/Solids,2010(29):56 -67.

[7]Espinosa H D,Lee S,Moldovan N. A novel fluid structure interaction experiment to investigate deformation of structural elements subjected to impulsive loading[J]. Experimental Mechanics,2006(46):805 -824.

[8]Mori L F,Lee S,Xue Z Y,et al. Deformation and fracture modes of sandwich structures subjected to underwater impulsive loads[J].Journal of Mechanics of Materials and Structures,2007,2(10):1981 -2006.

[9]Mori L F,Queheillalt D T,Wadley H N G,et al. Deformation and failure modes of I-Core sandwich structures subjected to underwater impulsive loads[J]. Experimental Mechanics ,2009,49:257 -275.

[10]王礼力. 应力波基础[M].北京:国防工业出版社,2005.WANG Li-li. Foundation of stress wave[M]. Beijing:National Defense Industry Press,2005.(in Chinese)