损伤识别在车用储氢容器模态试验中的应用*

2014-02-19孙晓燕郑津洋DryverHuston王海龙

孙晓燕, 郑津洋, Dryver R.Huston, 秦 权, 王海龙

(1.浙江大学建筑工程学院 杭州,310058) (2.浙江大学材料化学学院 杭州,310027)(3.佛蒙特大学工程学院 佛蒙特州,美国 VT05405) (4.清华大学土木水利学院 北京,100084)

引 言

随着石油等不可再生能源日益紧张,作为清洁可再生能源的氢燃料在能源领域中越来越得到重视,其生产、储运、使用都成为现阶段的重要研究方向。其中,氢气储存技术是整个系统中最基本、最重要的技术之一[1],高压储氢目前被普遍认为是极具发展前景的储氢技术。氢能汽车技术的开发实施使其有望代替燃油汽车成为未来交通工具,移动式的高压氢气储存气瓶在汽车行驶过程中的安全运营也得到越来越多的关注。现阶段关于纤维缠绕压力储氢容器的结构分析已经较为系统[2-5],相应的生产、设计和安全评定准则已形成行业技术规范[6-7],其储运和使用过程中的安全和风险也被研究和关注[8-9]。但是,对于纤维缠绕压力储氢容器的模态分析和损伤识别研究还处在探讨阶段。以往传统的安全评估方法建立在定期检测的基础上,不能满足现有的工作环境改变和使用要求的提高带来的安全行驶需要,这就给纤维缠绕压力储氢容器提出了在线监测、实时识别损伤和失效预警的技术要求。

Nathanael等[10]针对碳纤维丝缠绕的罐体结构开展了冲击荷载作用下的模态试验,基于空间传感器测试得到的三向正交加速度响应确定频响函数,并在此基础上研究了通过非线性波调制谱进行裂纹损伤识别的可行性。研究认为即使考虑工作环境的噪声干扰,高灵敏的多向量测传感器也可以使得纤维缠绕罐体的裂纹识别成为可能。Sun等[11]针对高压储氢容器基于动态参数的损伤识别和泄漏预警技术进行了理论研究,针对环向裂纹和径向裂纹两种疲劳裂纹和不同的裂纹贯穿深度,考虑了汽车行驶过程中的噪声和路面不平度引起的振动干扰,以有限元仿真分析为基础,探讨了采用基于频率和振型的损伤识别指标进行损伤识别的可行性。研究表明,频率对储氢容器的局部损伤并不敏感,导致基于频率的识别指纹在损伤前后变化完全被环境噪声和路面不平度振动所湮没,而基于振型的损伤识别指标可以实现裂纹损伤的识别和定位。

笔者基于0.074m3车用纤维缠绕储氢容器开展了模态试验,针对反复充装引起的容器桶身疲劳裂纹损伤状态,探讨了基于模态参数进行损伤识别的可行性。该研究对车用氢气储存气瓶的在线损伤识别研究奠定了基础,对建立实时监测及氢气泄漏预警系统具有借鉴参考意义。

1 试验研究

车用复合纤维缠绕高压储氢容器基本结构[6]主要由金属内衬、缠绕在内衬外的增强复合材料层、包覆在增强复合材料层外表面的保护层、与容器一端封头极孔连接的阀座等几部分构成,其结构如图1所示。

图1 车用纤维缠绕高压储氢容器结构构造Fig.1 The structure detail of automobile hydrogen onboard storage tank

本次试验研究针对0.074m3的车用纤维缠绕高压储氢容器(材料性能见表1,2)开展,其结构构造从内至外依次为铝合金内衬层 (厚度5mm)、碳纤维层(8.5mm)和玻璃纤维层(3.5mm)。其运行使用中的约束状态如图2所示。该车用纤维缠绕高压储氢容器工作压力为40MPa,质量为38kg,容器桶身直径为400mm,桶身长度为400mm。

模态试验的开展针对车用纤维缠绕高压储氢容器的完好状态、轻微损伤和疲劳开裂3种状态进行。为减免在模拟氢气反复充装的疲劳试验过程中发生爆炸的风险,本次试验的充压载体为水,疲劳试验在专用的防爆试验室进行,如图2所示。第1轮疲劳加载幅值为2MPa~35MPa,循环次数为15 000次,观察储氢容器的外观及变形,施加第2轮疲劳荷载,加载幅值为2MPa~44MPa,循环次数为10 500次。此时按照设计计算分析储氢容器存在轻微疲劳裂纹,但结构仍可完好承受工作压力,表明裂纹没有贯穿,该状态为模态试验中的轻微损伤状态。然后将结构反复疲劳加载直至裂纹贯穿,结构破裂,此状态为疲劳开裂状态。为了模拟高压储氢容器在汽车运行状态的实际约束情况,如图3所示,将容器采用两根与地刚结的环形支架固定。在调试试验阶段,根据振动信号与模态参数分析,将支架刚度调整并加高,以实现全罐体布置测点,并增加悬挂约束的试验工况进行对比研究,如图4所示。

表1 铝合金内衬与碳纤维材料参数Tab.1 Material parameters of aluminum alloy liner and carbon fiber

表2 碳纤维/环氧树脂复合材料性能Tab.2 Properties of composite material carbon fiber/expoxyresin

图2 疲劳加载中的储氢容器Fig.2 Hydrogen on-board storage tank under working condition

图3 车用纤维缠绕储氢容器工作示意Fig.3 Hydrogen on-board storage tank under fatigue loading

图4 模态试验的约束示意Fig.4 Constrain for model test

1.1 测试方法

锤击法具有数据采集快、分布频域较宽、所需仪器少、操作简单等特点,比较适合于纤维缠绕储氢罐体模型这样的复杂空间结构的模态分析,因此在试验中采用力锤激振、加速度传感器采集响应的方法。当用力锤激振模型时,与力锤相连的力传感器将力信号通过电荷放大器放大后传输到动态信号分析系统,而响应点处的加速度响应则通过压电陶瓷传感器来测量,同样通过电荷放大器传回动态信号分析系统。经过FFT分析,得到传递函数,然后用模态分析软件对传递函数进行分析,识别出结构的模态参数。

本次试验采用多点激振一点测试的方法,以加速度响应测点作为参考点,激振点为移动测点,即移动力锤进行激振。为了提高测试精度,减少噪声影响,在敲击点上多次敲击,经过多段平均得到总体平均的频率响应函数。此外,在进行信号谱分析时,对于力信号采用加力窗函数处理,响应信号采用指数窗函数处理。由于单向激振法可能遗漏某阶由两个或两个以上方向合成的振型,因而在本项目模型试验中对试验方法进行了改进,采用单点单向激振,然后集总平均求得模型的空间振动模态,避免了模态漏测并确保试验数据的完整可靠。

1.2 模态试验原理

设基座模型结构在外力作用下时域内的运动方程为

其中:M,C,K分别为结构的质量、阻尼、刚度矩阵;x为位移列阵;f为外力列阵。

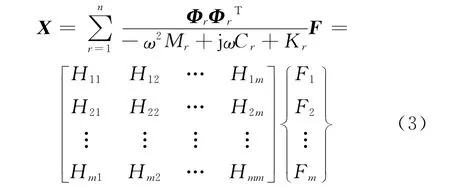

将式(1)两边进行Laplace变换,考虑所有的振动模态并利用振动模态的正交性,可得到位移响应与外力在频域内的关系式为

其中:Φr为第r阶固有频率下的振动模态;ω为激振力频率;j为复数记号;Mr,Cr,Kr为第r阶固有频率下的模态质量、阻尼、刚度。

式(2)表明,基座模型上各部分的振动情况X为各阶振动模态的Mr,Cr,Kr,ω及Φr的组合,即模态叠加原理。

将(2)式表示为矩阵形式,即

其中:Hij是指在j点激振与i点响应之间的位移-力的传递函数,可以表示为

由式(4)出发并拓宽Hij,可将传递函数矩阵的第j列的列阵表示为

由式(5)可知,只要测量传递函数矩阵中的第j列,就可识别出系统的各阶模态参数。同理可推,只要测量传递函数矩阵中的第i行,也可识别出系统的各阶模态参数,并不需要测出传递函数矩阵中的每一个元素。所以,对测试模型可以采用“固定激励点移动测量点法”或“固定测量点移动激励点法”来实现模态分析。在本基座的模型试验过程中,考虑到加速度传感器安装利用胶水粘结,移动不便,而敲击点力锤移动则比较方便,所以采用“固定测量点移动激励点法”来实现模态分析。

1.3 传递函数的测量

结构试验的模态分析首先要测量传递函数,然后用模态分析软件对传递函数进行分析,识别出结构的模态参数。传递函数(频率响应函数)是线性动力系统的固有特性,与激振函数的类型无关。整个试验过程中,在仪器选择和试验技巧上遵循国家标准《机械导纳的试验确定》——基本定义与传感器(GB11349.1-2006)和冲击激振法(GB11349.3-2006)。

1.4 模态参数分析

模态参数识别就是用数值方法得到与实测的传递函数曲线相吻合的拟合曲线,从而得到模态参数。这个数值逼近过程通常用最小二乘法来计算,以确定一条最优的拟合曲线。分析仪器采用南京安正软件工程有限责任公司开发的振动及动态信号采集分析系统CRAS V6.2,模态分析软件采用 MaCras。CRAS振动及动态信号采集分析仪为16通道FFT分析仪,在精确性和通用性方面具有很高的标准。

1.5 试验系统和仪器设备

高压储氢容器罐身布置了270个测点,如图5所示,其中1~30节点和240~270节点为约束节点。本次模态试验采用型号为KD1002的压电加速度传感器,其质量为16g,电荷灵敏度为2.265pC/ms-2,谐振频率为40kHz,使用频率为1kHz~18kHz,最大可测值为2×104ms-2。采用型号为 CL-YD-302的力锤锤击激励,其参考灵敏度为3.82pC/N。上述试验仪器在测试前已进行了检查和校正,以保证试验结果的正确性。

图5 高压储氢容器的罐身测点示意Fig.5 Measuring points on body of high-pressure hydrogen storage tank

2 试验结果分析

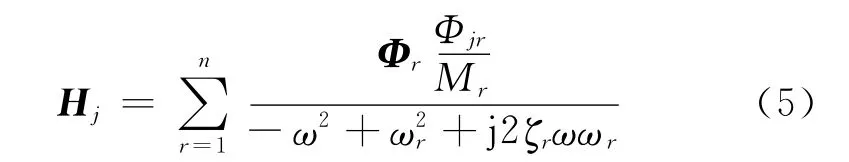

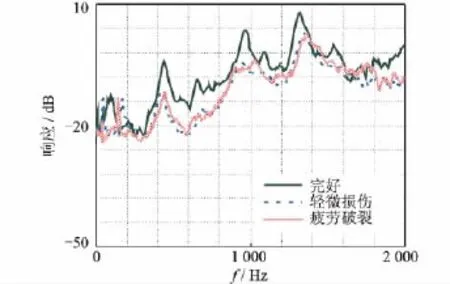

经过尝试性试验,发现悬挂约束由于激励后达到稳态时间与再次激励时间交迭而导致交互干扰,致使动态响应的测试精度降低,刚架支撑与悬挂约束的频响函数如图6所示。此外,高压储氢容器作为汽车燃料在行驶中固定在汽车后备箱处,采用的约束形式与试验中的支架约束相近,因此基于模态参数的损伤识别研究针对双支架约束状态开展进行。

图6 刚架支撑与悬挂约束的频响函数对比Fig.6 Comparison of frequency response functions of tanks with rigid support asuspension constraints

2.1 完好状态、轻微损伤状态和疲劳破裂状态的频响函数对比

图7 完好、轻微损伤、疲劳破裂状态下储氢容器的频响函数对比Fig.7 Comparison of frequency response functions of intact,slightly damaged and fatigue cracked tanks

通过直接对比完好状态、轻微损伤状态和疲劳破裂状态的频响函数,如图7所示,可以发现局部的疲劳裂纹对损伤前后的频响函数有一定影响但并不敏感,对于局部的微细裂纹损伤则无法判定损伤是否发生并确定损伤位置。

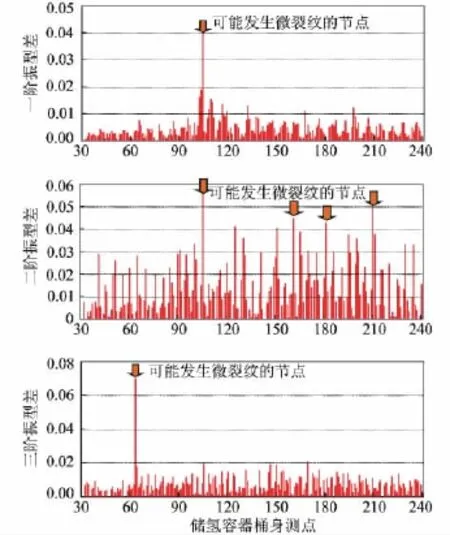

2.2 完好状态、轻微损伤状态和疲劳破裂状态的测试振型对比

由于结构损伤影响其刚度,从而导致振动参数有所变化,因此可以通过直接对比结构在损伤状态的测试振型与完好状态的各阶振型[12],以振型差异大的节点作为潜在损伤位置[13]。为避免氢气爆炸风险,本次储氢容器高压反复充压疲劳试验以水为加载体,试验至疲劳断裂,记录表面渗水点,如图8所示。

图8 高压疲劳测试断裂渗水点Fig.8 Seepage point during high-pressure fatigue testing

对比损伤前后测试信息,可以发现振型差异较大的节点为67,103,107,210,判断它们为微裂纹可能发生位置,但也有一些差异节点不能排除是噪声干扰和测试误差产生的,如图9所示。

图9 储氢容器轻微损伤前后前三阶振型差比较Fig.9 The first,second and third order vibration mode differences of intact and slightly damaged tanks

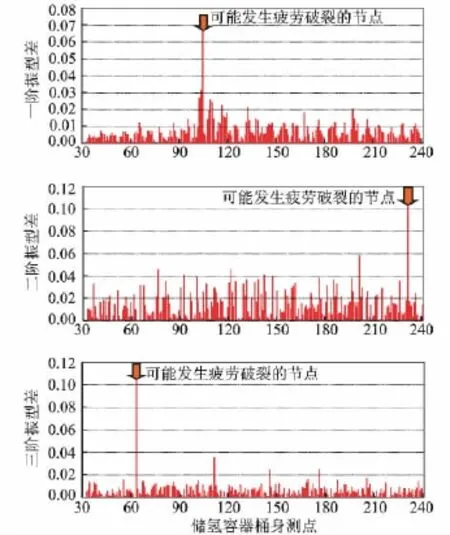

对于疲劳破裂状态,损伤节点振型变化突出,可以识别损伤位置为67,103和231,如图10所示。试验测试得到的高压储氢罐体的疲劳测试断裂损伤点在104附近。振型直接比较方法是基于某单一振型信息,误差比较大。采用该方法直接比较识别损伤还缺乏客观的判断依据,对于其他存在振型差异的节点难以判断是否存在损伤。由于缺乏对多层高压储氢器罐体微损伤的测试信息,仍然难以明确其损伤部位。

图10 储氢容器疲劳破裂前后前三阶振型差比较Fig.10 The first,second and third order vibration mode differences of intact and fatigue cracked tanks

3 结束语

笔者针对0.074m3车用纤维缠绕储氢容器开展了模态试验,由于车用储氢容器在使用过程中反复充装,疲劳裂纹成为其常见失效模式。基于不同损伤状态前后频响函数、振型进行损伤识别和定位的研究,结果表明,对于疲劳裂纹这类局部损伤,基于振型的识别方法可以实现损伤判定并预测损伤位置。尽管直接对比损伤前后的各阶振型差可以识别损伤,但是由于该方法缺乏客观判据,并且受测试误差和环境噪声干扰,容易产生误判。现阶段多向传感器和高精度测试技术已经成熟,车用纤维缠绕储氢容器的在线监测、实时识别损伤和氢气泄露预警的硬件基础已经具备,更多的研究和分析应投入到对于纤维复合结构的局部损伤更为敏感的损伤识别指标中去。

[1] Andrew H W,Salvador M A,Francisco E L,et al.Delivery of cold hydrogen in glass fiber composite[J].International Journal of hydrogen.2009,34:9773-9780.

[2] Zu Lei,Zhang Dinghua,Xu Yingqiang,et al.Integral design and simulation of composite toroidal hydrogen storage tanks[J].International Journal of Hydrogen,2012,37:1027-1036.

[3] Liu Pengfei,Xu Ping,Zheng Jinyang.Artificial immune system for optimal design of composite hydrogen storage vessel[J].Computational Materials Science,2009,47:261-267.

[4] 魏喜龙,孙银宝,陈日东,等.纤维缠绕压力容器几何非线性分析[J].纤维复合材料,2007(1):24-27.

Wei Xilong,Sun Yinbao,Chen Yuedong,et al.Geometrical nonlinear analysis of filament-winding vessel[J].Fiber Composites,2007(1):24-27.(in Chinese)

[5] Xu Ping,Zheng Jinyang,Liu Pengfei.Finite element analysis of burst pressure of composite hydrogen storage vessels[J].Materials and Design,2009,30:2295-2301.

[6] 中国国家标准化管理委员会.GB/T 6058—2005纤维缠绕压力容器制备和内压试验方法[S].2005.

[7] 中国国家标准化管理委员会.GB/T19624—2004在用含缺陷压力容器安全评定[S].2004.

[8] Camara S,Bunsell A R,Thionnet A,et al.Determination of lifetime probabilities of carbon fiber composite plates and pressure vessels for hydrogen storage[J].International Journal of Hydrogen 2011,36:6031-6038.

[9] 郑津洋,开方明,刘仲强,等.高压氢气储运设备及其风险评价[J].太阳能学报,2006,27(11):1168-1174.

Zheng Jinyang,Kai Fangming,Liu Zhongqiang,et al.Risk assessment and control of high pressure hydrogen equipment[J].Acta Energiae Solaris Sinica,2006,27(11):1168-1174.(in Chinese)

[10]Nathanael C Y,Douglas E A,Matt T.Muiti-dimensional sensing for impact load and damage evaluation in a carbon filament wound canister[J].Material Evaluation,2008(7):756-762.

[11]Sun Xiaoyan,Dryver R H,Qin Quan,et al.Damage detection and leakage alert of fiber composite wrapped tank for high pressure hydrogen storage[C]∥SPIE Smart Structures/Non-destructive Testing.San Diego:Published by SPIE,2008.

[12]刘洋,段忠东,周道成.基于模态综合技术的结构有限元模型修正[J].振动、测试与诊断,2009,29(3):287-291.

Liu Yang,Duan Zhongdong,Zhou Daocheng.Finite element model updating of complex structure using component mode synthesis technique[J].Journal of Vibration,Measurement & Diagnosis,2009,29(3):287-291.(in Chinese)

[13]黄维平,王晓燕.基于改进CHC遗传算法的结构损伤诊断研究[J].振动、测试与诊断,2007,27(3):232-235.

Huang Weiping,Wang Xiaoyan.Structural damage diagnosis based on improved CHC algorithm[J].Journal of Vibration,Measurement & Diagnosis,2007,27(3):232-235.(in Chinese)