氮气流量对复合离子镀TiAlN薄膜性能的影响

2014-02-18黄美东许世鹏李云珂

薛 利,黄美东,程 芳,刘 野,许世鹏,李云珂

(天津师范大学物理与材料科学学院,300387)

近年来,TiN薄膜被广泛应用到金属切削刀具和工业生产中[1-5],这是因为它除了具有硬度较高、摩擦系数较低和漂亮的金黄色等优良特征外,还具有良好的导热性和导电性.但TiN高温抗氧化性较差,不能满足高温、高速切削、干切削及微润滑切削刀具、模具等机械加工领域的要求.由于Al元素在高温时易形成氧化铝,且利用Al的固溶强化效果可有效提高薄膜的高温抗氧化性和耐磨性[6],因此人们在TiN中添加Al元素形成TiAlN薄膜.TiAlN薄膜兼具TiN和AlN薄膜高硬度、高氧化温度、热硬性好、附着力强、摩擦系数小和导热率低等优良特性[7-9],被认为是比TiN更有前途的新型涂层材料,可广泛应用到如微型高精密轴承、运载飞机和卫星等各个领域.

国内外制备TiAlN薄膜的方法很多,既有多弧离子镀工艺[10-12],也有多靶磁控溅射技术[13].电弧离子镀是以真空等离子体技术为基础的镀膜方法,由于电弧等离子体具有很高的离化率(可达60%~80%),所以薄膜沉积速率快,沉积能量高,膜基结合力强,但也存在膜层表面易产生大颗粒污染的问题,这不仅影响了薄膜表面的粗糙度,而且破坏了薄膜的连续性[13].磁控溅射是一种“低温”溅射沉积技术,沉积过程中,电子对基体的轰击能量小,容易实现薄膜的低温沉积,使基体不产生回火软化,避免了基体与所沉积薄膜之间存在较大的硬度差,也不存在表面显微喷溅颗粒污染的问题,膜层致密度高、工艺稳定.但磁控溅射的沉积速率较低,结合力差,不适合大规模工业生产,绕镀性明显不如电弧离子镀[14].将电弧离子镀和磁控溅射相结合构成复合离子镀技术,充分利用二者的优点,以期制备出高质量的TiAlN薄膜.

离子镀膜工艺参数对薄膜的结构和性能具有重要影响,如沉积气压、温度和偏压大小等.许多研究表明,氮气流量对薄膜的粗糙度、电阻率、硬度和韧性也存在一定影响[15],因此,本研究选取不同氮气流量对复合离子镀TiAlN薄膜的微观结构和力学性能进行考察.

1 实验

采用 15mm×10mm×10mm的高速钢材料W18Cr4V作为基体材料,经机械抛光至表面呈镜面.将基体浸入酒精溶液中超声激励20min,再用丙酮溶液浸浴,最后用吹风机吹干,随后将基体放于沉积室中央与Ti和Al靶的距离相同的基体支架上.

沉积实验所用设备为国产SA-6T型离子镀膜机,该设备为立式结构,既可从事6靶电弧离子镀膜,也可以进行2靶直流磁控溅射镀膜.本实验利用电弧离子镀和磁控溅射复合的方法制备TiAlN薄膜.电弧蒸发的靶材为高纯Ti靶,溅射靶材为高纯Al靶,溅射气体为氩气和氮气.本底真空室抽至3.0×10-3Pa.Ar气作为辅助气体,用以调节沉积气压,当氮气流量不同时,通入不同流量的氩气,使工作气压保持在0.5Pa.沉浸薄膜前,先对基体施加1000V负偏压进行辉光清洗,清洗结束后,正式开始镀膜,沉积薄膜的工艺参数详见表1.

表1 TiAlN薄膜的工艺参数Tab.1 Preparation conditions of TiAlN thin films

采用美国Ambios公司的表面轮廓仪(XP-2)对样品厚度测量3次,取其平均值以减小测量误差.由于镀膜时间均为25min,所以根据测量得到的薄膜厚度除以时间即可计算得到TiAlN薄膜的沉积速率;使用美国MTS公司XP型纳米压痕仪(nano indenter XP system)测试薄膜的硬度和弹性模量;通过SHIMASZUSSX-550型扫描电子显微镜观测薄膜的表面形貌;利用D/MAX2500/pc型X线衍射仪分析样品物相结构,实验中采用Cu靶KαX射线,加速电压为40kV;采用MFT-3000多功能表面测试仪对薄膜的膜基结合力进行测量.

2 结果与分析

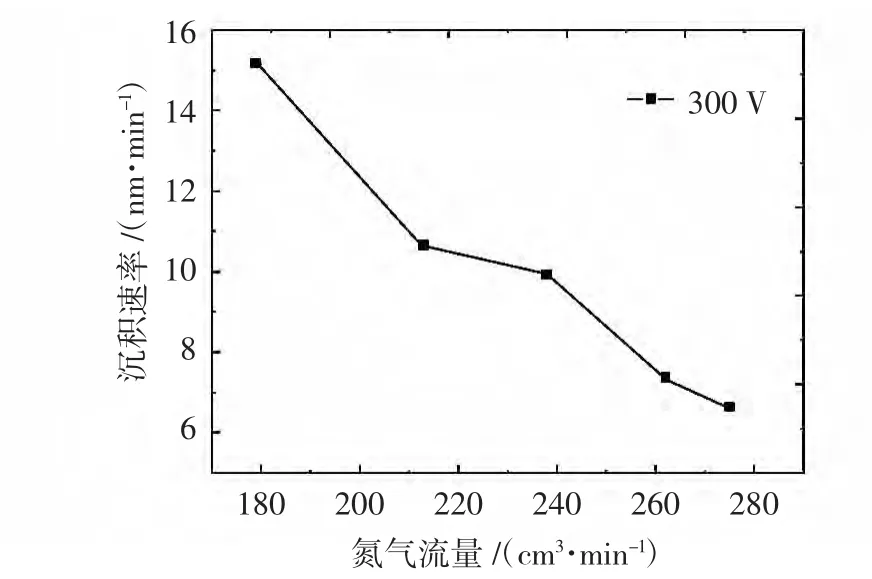

2.1 氮气流量对薄膜沉积速率的影响

图1给出了复合镀TiAlN涂层沉积速率随氮气流量的变化情况.

图1 不同氮气流量下TiAlN薄膜的沉积速率Fig.1 Deposition rate of TiAlN coatings with different nitrogen flow

由图1可以看出,随着氮气流量的增加,沉积速率逐渐减小.这是因为在相同沉积气压条件下,当氮气流量增加时,靶材表面氮化程度增大,即出现所谓的“靶中毒”现象[16-17],从而影响了靶材的蒸发速率,使薄膜的沉积速率降低.由图1可以看到,当氮气流量从179cm3/min增大到275cm3/min时,相应的沉积速率由15.16nm/min下降到6.64nm/min.

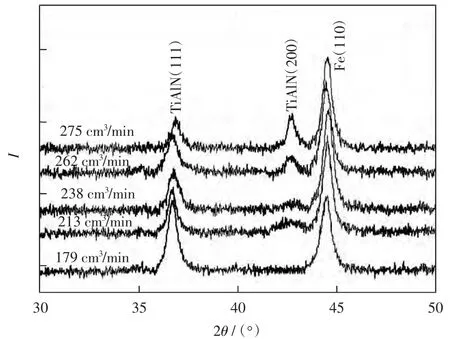

2.2 氮气流量对薄膜结构的影响

图2是不同氮气流量下制备的TiAlN薄膜的X线衍射谱.

图2 不同氮气流量下沉积的TiAlN薄膜的X线衍射谱Fig.2 X-ray diffration spectrum of TiAlN coating deposited with different nitrogen flow

从图2中可以看出,薄膜的结构为fcc相结构,TiAlN(111)面和(200)面的衍射峰明显,随着氮气流量的变化,其择优取向及衍射峰强度也发生较大变化.氮气流量从179cm3/min增加至275cm3/min时,(200)衍射峰逐渐增强,而(111)衍射峰逐渐减弱,直至基本消失.可见氮气流量对薄膜物相结构产生影响.沉积工艺参数会对薄膜晶面的择优生长产生影响,但其内在机理目前尚不清楚.一般认为,薄膜晶面能和畸变能[18]的改变以及原子扩散能力[19]的大小都可能是引起这种现象的原因.

同时由图2可知,随着氮气流量的增大,薄膜的衍射峰向较大角度偏移,说明薄膜的晶粒尺寸有减小的趋势.这可能是由于当氮气流量较小时,等离子体中氮离子浓度相对较小,TiAlN薄膜晶粒的成核速率较慢,最终形成的晶粒尺寸较大.随着氮气流量增大,晶粒的成核速率增大,晶粒平均尺寸减小.

2.3 氮气流量对薄膜形貌的影响

图3给出了工作距离和偏压等工艺参数相同的条件下,不同氮气流量下复合镀TiAlN膜的表面扫描电镜形貌照片.

图3 不同氮气流量下TiAIN薄膜的表面形貌图Fig.3 SEM morphologies of TiAlN coating deposited with different neitrogen flow

由图3可以明显地观察到薄膜中存在诸如大颗粒、孔洞、疏松和缝隙等不同的缺陷情况.氮气流量较低(179cm3/min)时,薄膜质量最差,表面大颗粒等缺陷多而密.随着氮气流量增大,薄膜表面质量逐渐变好.当氮气流量增大到275cm3/min时,表面质量最好,薄膜致密,几乎没有大颗粒,表面只有少量尺寸在5μm以下的凹坑.表面大颗粒是由于高温电弧在靶表面燃烧时形成熔融的小液滴并喷发出来沉积到基体表面的结果,当氮气流量增大时,纯Ti靶材表面“毒化”生成很薄的氮化层,在一定程度上抑制了Ti小液滴的产生,因而薄膜表面的大颗粒减少.

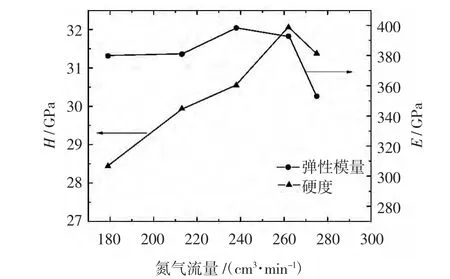

2.4 氮气流量对薄膜硬度和弹性模量的影响

TiAlN薄膜硬度和弹性模量随氮气流量的变化情况如图4所示.

图4 不同氮气流量下TiAlN薄膜的硬度和弹性模量Fig.4 Hardness and elastic modulus of TiAlN coatings with different nitrogen flows

由图4可看出,TiAlN薄膜的硬度随氮气流量的增加呈现先增大后减小的趋势.在氮气流量为275cm3/min时,其硬度出现最大值,达到32GPa.氮气流量为179cm3/min时,薄膜硬度较低,这可能是由于氮气流量太小,与金属离子反应不充分引起的.当氮气流量逐渐增加时,氮气可与金属离子充分反应,并生成具有适当化学剂量比的fcc结构TiAlN晶体薄膜,薄膜硬度也随氮气流量增加而逐渐增大.但当氮气流量过大时,真空室内氮离子密度变大,沉积所得薄膜中含有过多的氮原子,其硬度值反而降低.薄膜的弹性模量和硬度具有相同的变化趋势.

2.5 氮气流量对膜基结合力的影响

图5是通过划痕法测得的膜基结合力随氮气流量变化的关系曲线.从图5中可以观察到,随着氮气流量的增大,膜基结合力呈现先减后增的趋势.氮气流量为238cm3/min时,薄膜的膜基结合力最差,仅为28.2N.而氮气流量为179cm3/min时沉积所得薄膜的膜基结合力最高,达到50.1N.膜基结合力随氮气流量的变化情况与薄膜的内应力有关.从硬度测试结果可以看出,氮气流量较低时,薄膜硬度较低,与基体材料的硬度差值较小,膜的内应力相对较小.随着氮气流量的增大,薄膜硬度和弹性模量也逐渐增大,膜与基体的硬度差值随之增大,薄膜的内应力逐渐增大,与基体的结合力减小.进一步增大氮气流量,薄膜的硬度反而降低,因而膜基结合力出现反弹而逐渐增强.

图5 膜基结合力与氮气流量的关系曲线Fig.5 Cohesion of films and substrates with different nitrogen flows

3 结论

本研究分析了氮气流量对复合离子镀TiAlN薄膜组织结构和力学性能的影响,得到以下结论:

(1)随着氮气流量的增加,TiAlN涂层的沉积速率明显下降.

(2)氮气流量对薄膜表面形貌存在影响.随着氮气流量的增大,薄膜的表面质量逐渐提高.氮气流量达到275cm3/min时,镀制的TiAlN薄膜最好,薄膜致密,几乎没有液滴,表面只有少量尺寸在5μm以下的凹坑.

(3)薄膜的硬度和弹性模量均随氮气流量的增大呈现出先增加后减小的变化趋势.在氮气流量为275cm3/min时,薄膜硬度出现最大值,达到32GPa.

(4)随着氮气流量的增大,薄膜与基体之间的膜基结合力呈现先减后增的趋势,基本跟薄膜的硬度变化趋势相反,这说明膜基结合力受到薄膜内应力的影响较大.

[1]PAUL H M,CHRISTIAN M.Microstructural design of hard coatings[J].Progress in Materials Science,2006(51):1080-1110.

[2]NIYOMSOAN S,GRANT W,OLSON D L,et al.Variation of color in titanium and zirconium nitride decorative thin films[J].Thin Solid Films,2002,415(1/2):187-194.

[3]CHENG Y H,MROWN T,HECKERMAN B,et al.Mechanical and tribological properties of TiN/Ti multilayer coating[J].Surface and Coatings Technology,2010,205(1):146-151.

[4]KAMIYA S,NAGASAWA H.A comparative study of the mechanical strength of chemical vapor-deposited diamond and physical vapordeposited hard coatings[J].Thin Solid Films,2005,473:123-131.

[5]何玉定,胡社军,谢光荣.TiN涂层应用及研究进展[J].广东工业大学学报,2005,22(2):31-35.

[6] 陈佳荣,朱丽慧,倪旺阳,等.Al含量对TiAlN涂层的组织和抗氧化性能的影响[J].上海金属,2010,32(3):11-14.

[7] 刘爱华,邓建新,颜培,等.TiAlN涂层刀具的抗高温特性研究[J].制造技术与机床,2010,15(7):94-96.

[8] 雷斌,朱旻昊,莫继良,等.TiAlN涂层往复滑动的摩擦学性能研究[J].润滑与密封,2006,178(6):64-73.

[9] 魏莎莎,吴春笃.涂层氮铝钛(TiAlN)硬质合金刀具的研究[J].燕山大学学报,2005,29(6):485-488.

[10]ZHAO H,WANG X H,LIU Q L,et al.Structure and wear resistance of TiN and TiAlN coatings on AZ91alloy deposited by multi-arc ion plating[J].Trans Nonferrous Met Soc China,2010(20):679-682.

[11]LI M S,WANG F H.Effects of nitrogen partial pressure and pulse bias voltage on(Ti,Al)N coatings by arc ion plating[J].Surface and Coatings Technology,2003(167):197-202.

[12]金犁.多弧离子镀制备Ti1-xAlxN薄膜的工艺及其性能研究[D].武汉:武汉科技大学,2006.

[13]刘志远.磁控溅射制备TiAlN薄膜及性能分析[D].成都:西华大学,2008.

[14]李鹏,黄美东,佟莉娜,等.磁控溅射与电弧离子镀制备TiN薄膜的比较[J].天津师范大学学报:自然科学版,2011,31(2):33-37.

[15]朱秀榕,赖珍荃,蒋雅雅,等.氮气流量对反应磁控溅射制备TiNx薄膜的影响[J].南昌大学学报:工科版,2008,30(2):138-141.

[16]黄晓辉,左秀荣.氮流量对采用独立钛靶制备的(Ti,Al)N薄膜结构与性能的影响[J].真空科学与技术学报,2010,30(4):395-400.

[17]黄若轩,孙鹏,朱芳萍,等.氮气流量对磁控溅射ZrN纳米涂层结构及硬度的影响[J].西安交通大学学报,2011,45(1):137-140.

[18]陈蓓蓓.(Ti,Al)N薄膜力学性能及微观组织结构的研究[D].上海:上海交通大学,2007.

[19]黄美东.脉冲偏压电弧离子镀低温沉积研究[D].大连:大连理工大学,2002.