增压发动机排气歧管开裂原因分析*

2014-02-15李启鹏胡蓉蓉王勇李东利宋志辉袁爽沈源王瑞平

李启鹏 胡蓉蓉 王勇 李东利 宋志辉 袁爽 沈源 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司浙江宁波315000 2-浙江吉利罗佑发动机有限公司)

增压发动机排气歧管开裂原因分析*

李启鹏1胡蓉蓉1王勇1李东利1宋志辉1袁爽1沈源1王瑞平1,2

(1-宁波吉利罗佑发动机零部件有限公司浙江宁波315000 2-浙江吉利罗佑发动机有限公司)

研究了某款涡轮增压发动机开发过程中出现的排气歧管开裂问题。通过质量检测、CAE分析、推理演绎的方法找出排气歧管开裂的原因,并针对原因给出整改措施,最后通过试验进行验证。为以后出现类似的问题提供了解决思路。

排气歧管开裂热疲劳

引言

随着汽油发动机技术的飞速发展,作为发动机上的关键零部件,排气歧管的使用环境也越来越恶劣。早期的发动机,燃烧效率低,最高排气温度低于500℃,但随着排放要求的不断提高和涡轮增压器技术的应用,发动机废气的温度往往大于900℃,有的甚至达到了1000℃。

随着使用环境的恶化,排气歧管的失效也屡见不鲜,常见的失效模式是热应力疲劳和高温氧化腐蚀。其中热应力疲劳是由于排气歧管因在高温热膨胀而产生压力场的作用下产生塑性变形,而在低负荷时因温度降低导致局部形成较高的拉应力。这种热应力场的周期性变化构成了热疲劳应力,其开裂通常属于高应力低周疲劳[1]。

1 排气歧管开裂原因分析

在某款增压发动机中,采用的是高镍球铁铸造的排气歧管。这种材料在目前增压发动机排气歧管的铸造上比较常用,使用温度能达到950℃。

如图1所示,在对完成冷热冲击试验的发动机进行拆解后发现,在排气歧管上出现了三处裂纹,其中两处裂纹是贯穿性裂纹,出现了漏气,且多次试验均在相同部位出现,存在严重的安全隐患。

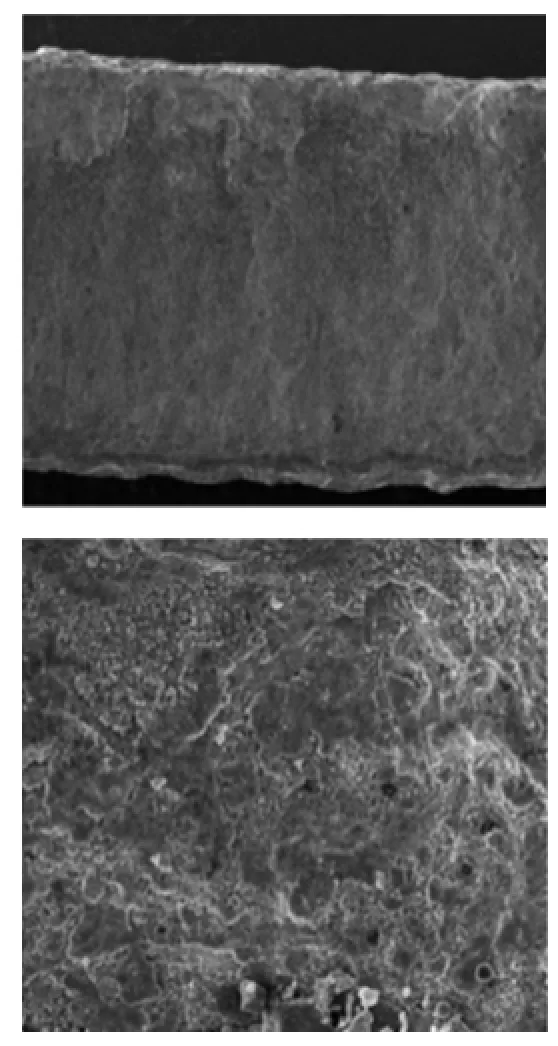

我们首先对失效样件的裂纹位置进行取样,在显微镜下观察其裂纹结构,如图2所示。可以看到断口表面氧化非常严重,初步判断该裂纹属于热疲劳裂纹,并且开裂起始于外壁。

图1 排气歧管出现裂纹的位置

1.1 质量检测

在知道裂纹的实际情况之后,首先对失效的样件质量进行检验:进行壁厚、金相组织和化学成分检验。其中实测壁厚为4mm~6mm,满足设计要求。

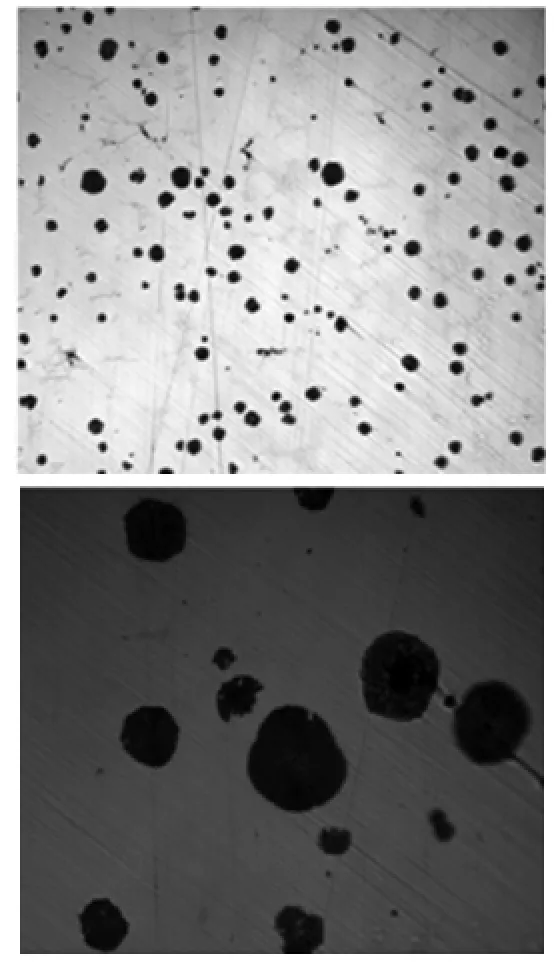

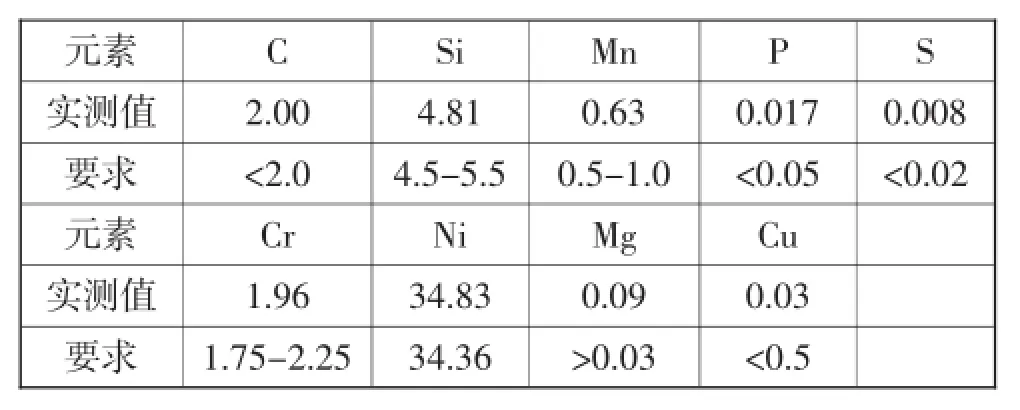

在裂纹附近取样,并对其进行金相组织检测,如图3所示。发现其石墨球化率≥90%,石墨尺寸达7级,满足设计要求。

同时将失效样件送往第三方检测中心,进行化学成分检测,检测结果如表1所示,也满足设计要求。

图2 排气歧管裂纹处低倍形貌与高倍形貌

图3 排气歧管裂纹附近金相组织

表1 化学成分分析

通过质量检测可以判断失效样件并没有质量问题。

1.2 CAE分析

随后对最新状态的排气歧管进行温度场分析和热应变、热应力分析。

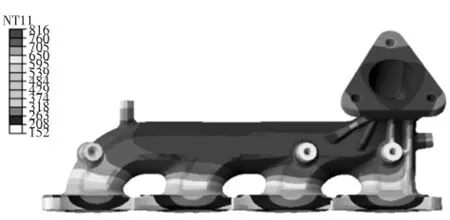

模拟发动机冷热循环工况,对排气歧管温度场进行模拟计算,如图4所示。分析计算结果发现最高温度低于900℃,满足歧管材料的使用要求。可见材料不是造成开裂的原因。

图4 排气歧管表面最高温度

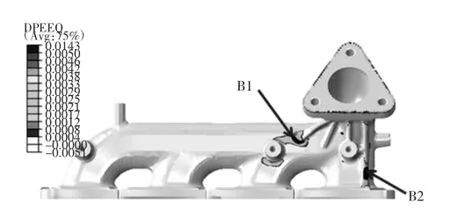

在模拟发动机冷热循环工况对温度场进行计算的基础之上,对排气歧管进行热应变、热应力分析,如图5所示。通过CAE计算结果,我们可以看到在B1、B2位置的热应变超出了许可范围,存在开裂隐患,而B1处正好是出现裂纹的区域。

图5 排气歧管表面最大应力

根据CAE结果,最大裂纹出现的位置与CAE计算结果能很好地吻合,同时也印证了金相分析对裂纹属于热疲劳裂纹的判断。

1.3 推理演绎

排气歧管上出现了三处裂纹,且在其它试验中多次出现在相同部位,必然是由非偶然因素导致。接下来通过推理演绎的方法,对三处裂纹进行分析。

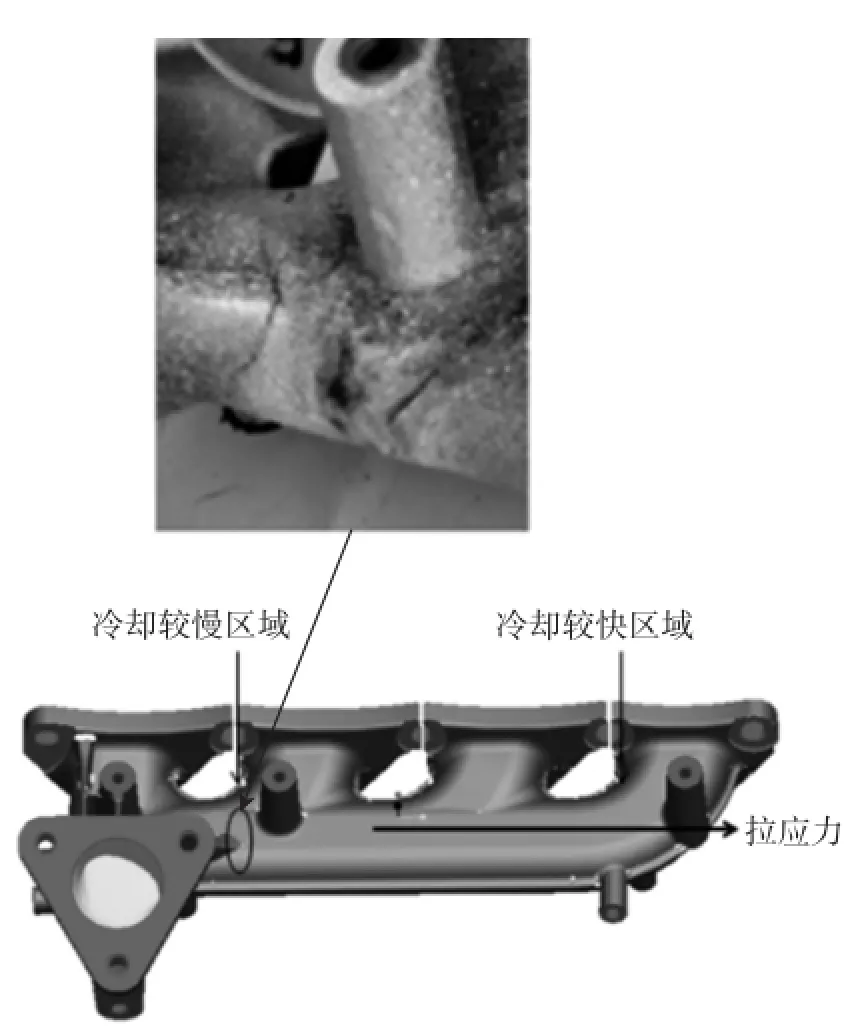

针对第一处裂纹,如图6、7所示。由于在排气歧管的冷却过程中,从温度场的计算结果中可以看到,总管靠近增压器的区域冷却速度慢,远离增压器的区域冷却速度快。在冷却时,远离增压器的部分收缩,在总管上形成一个拉应力。出现裂纹的地方是加强筋过渡的地方,容易形成应力集中,所以结构强度较低。再加上右侧3个支管的气流在该处汇入总管,温度较高,材料的力学性能受温度的影响变得较差。所以,在该处出现裂纹,且裂纹走向与受力方向垂直。

图6 排气歧管在热、冷工况的温度分布

图7 排气歧管第一裂纹处受拉应力示意图

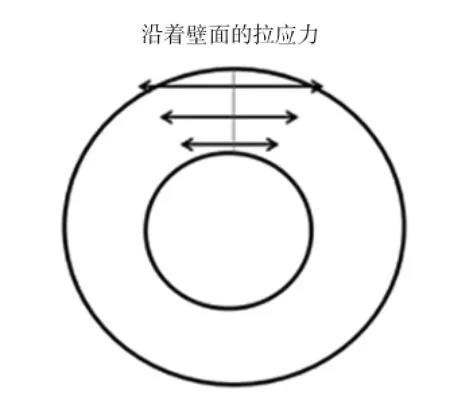

针对第二处裂纹,如图8,9所示。由于空心管状物体受热然后冷却的过程中,材料会产生收缩,形成一个沿着管壁的拉应力。理想情况下,距离中心点相同的位置,所受应力的大小也一样。外壁由于冷却速度快,温度变化梯度大,外壁拉应力会比内壁稍大一些。再加上从1、2、3缸出来的高温气流冲击歧管出口的左侧面,造成此处温度最高,材料性能最差。所以,在该处出现裂纹,且与受力方向垂直。

图8 空心管状物体受热应力示意图

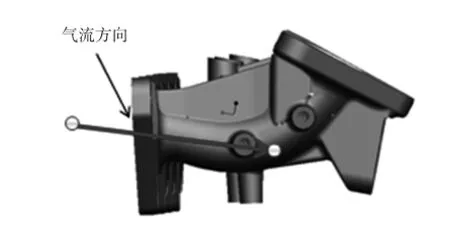

图9 裂纹处受高温气流冲击

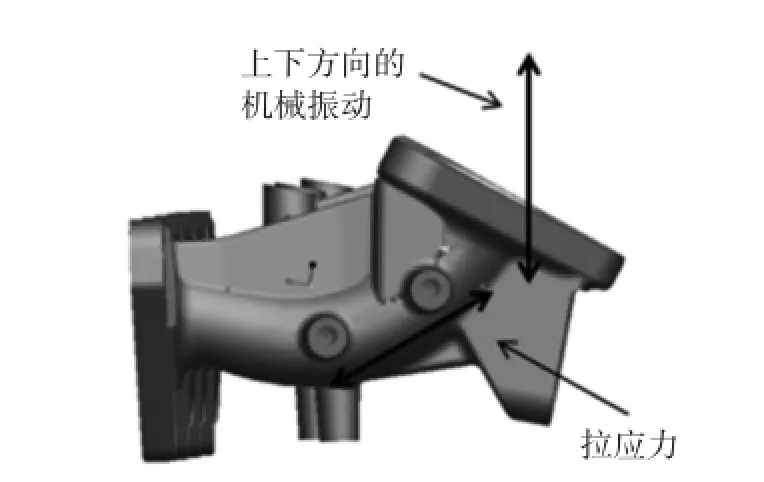

针对第三处裂纹,如图10、11所示。由于排气歧管在冷却的过程中,管壁发生收缩,沿着管路走向会产生一个拉应力。另外,由于增压器位于排气歧管出口法兰上,其上下振动,对该区域施加了较大的机械力。对应地,沿着管路走向就产生了拉应力,与前面的热应力不同,该应力属于机械应力。另外,出现裂纹区域为加强筋过渡处,容易形成应力集中,结构强度较弱。最后,由于该处受到高温排气气流的冲击,此处温度很高,材料力学性能较差。因此,在该处出现裂纹,且裂纹走向与受力方向垂直。

图10 排气歧管第三裂纹处受拉应力示意图

图11 排气气流冲击示意图

2 结构优化及试验验证

2.1 结构优化

在通过CAE计算和推理演绎之后,针对三处裂纹产生的原因采取具有针对性的优化措施,主要是通过优化结构来实现。

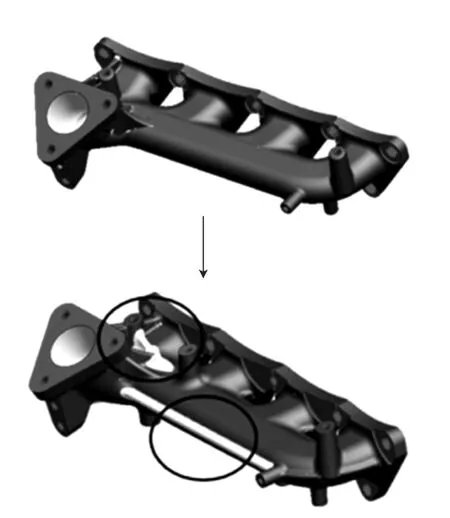

针对第一处裂纹,沿着产生应力的方向,增加两处加强筋,提升排气歧管抵抗该处热应力的能力。如图12所示。

图12 增加加强筋

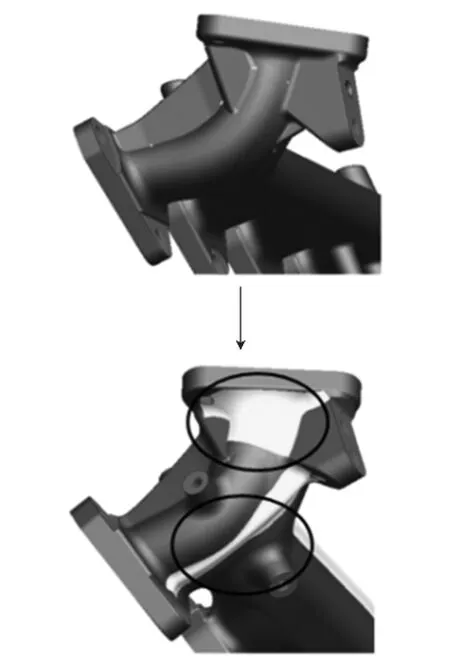

针对第二处裂纹,对产生裂纹位置的倒圆进行优化,使其过渡更圆滑,使其受到的应力分散,同时增加了局部区域壁厚,如图13所示。

针对第三处裂纹,沿着应力的方向,增加一条加强筋,提升排气歧管抵抗该处应力的能力,如图13所示。

将优化后的排气歧管多次搭载在冷热冲击试验和其它试验上,均未再出现裂纹。从而验证了解决措施的有效性。

图13 圆滑倒角区域并增加加强筋

3 结论

1)排气歧管的失效模式主要有热疲劳和高温氧化腐蚀,而出现热疲劳裂纹主要是由于热应力过大造成的。

2)热疲劳裂纹的走向大致与所受热应力的方向垂直。

3)在排气歧管的设计初期,应该充分利用CAE计算来对设计做强度校核,避免后期出现问题。

4)可以通过增加局部壁厚和在适当的地方增加加强筋来优化排气歧管的结构,避免发生裂纹或者断裂。加强筋的方向应该与所受应力方向平行。

5)在解决工程问题的过程中,可以充分利用质量检测、CAE计算、推理演绎的方法来找出问题原因,并给出针对性的解决措施。

1袁小娟,黄海武,张晓,等.6缸排气歧管断裂与结构分析[J].铸造技术,2011,32(12):1661~1664

2万仁芳.汽车排气歧管材料现状及发展趋势[J].现代铸铁,2011(Z2):15~22

3王立新,刘斐,潘雪伟.发动机排气歧管断裂分析及其设计改进[J].上海汽车,2007(12):15~18

4李伟,刘柯军,张义和,等.发动机排气歧管断裂分析[J].汽车工艺与材料,2006(6):25~26

5刘丹,袁峰,陈慧,等.发动机排气歧管失效分析[J].热处理,2012,27(6):61~65

Analysis of TC Engine Exhaust Manifold Cracking

Li Qipeng1,Hu Rongrong1,Wang Yong1,Li Dongli1,Song Zhihui1,Yuan Shuang1,Shen Yuan1,Wang Ruiping1,2

1-Ningbo Geely Royal Engine Components Co.,Ltd.(Ningbo,Zhejiang,315000,China)2-Zhejiang Geely Royal Engine Co.Ltd.

In this study,we investigated the reasons why exhaust manifold of a TC engine cracked in the durability test.We figured out the courses by quality inspection,CAE calculation,deducting and reasoning. After that,we optimized the exhaust manifold's structures aimed at the causes and proved ours thoughts by durability testing.This study is to suggest an idea about solving the similar problems for design engineers.

Exhaust manifold,Crack,Thermal fatigue

TK412+.4

A

2095-8234(2014)05-0037-05

2014-08-30)

国家高技术研究发展计划(863计划)课题编号:2012AA111701。

李启鹏(1988-),男,本科,主要研究方向为发动机排气系统设计。