共轨管参数对轨内压力场影响的数值模拟研究

2014-02-15刘峰

刘峰

(富成兴盛汽车销售有限公司北京102209)

共轨管参数对轨内压力场影响的数值模拟研究

刘峰

(富成兴盛汽车销售有限公司北京102209)

为适应柴油机燃油经济性和排放性的要求,高压共轨燃油喷射系统以其特有的优点获得了越来越广泛的重视和研究。高压共轨系统的共轨压力分布情况是当前的研究热点之一。在数值计算过程中着重分析了共轨系统结构、尺寸等对共轨内压力场分布的影响,针对共轨管道内的压力分布问题,运用三维分析软件Fluent,对共轨管道内的高压燃油流动进行了计算分析。通过将几种结构设计方案和不同边界条件的有限元分析结果进行对比,明确了可显著减少压力分布不均的共轨结构的改进方向。

共轨压力场数值模拟Fluent

引言

高压共轨系统共轨管道内的压力分布情况实际上是十分复杂的,本文运用Fluent软件,对共轨管道内的非稳态流动进行了三维模拟计算,计算结果反映了共轨内压力场的基本情况,并分析了共轨结构尺寸、喷油规律对共轨内压力场的影响。

1 数学模型及计算方法

1.1 控制方程

本文所考虑的是非定常粘性流体的流动问题,同时还考虑了流场的湍流特征,忽略了温度的影响。其控制方程如下所述[1-4]:

质量守恒方程:

式中:ρ为燃油密度;xj为坐标(j=1,2,3);t为时间;uj为流速在三个坐标上的分量;sm为质量源项。

动量守恒方程:

其中:p为流体压力;μ为动力粘性系数;si为动量源项;τij为作用在与i方向相垂直的平面上的j方向上的应力;sij为流体变形率张量;u′为湍流脉动速度;δij为克罗内尔符号;μt为湍流粘性系数;k为湍流脉动动能;ε为湍流脉动动能的耗散率;μeff为有效粘性系数。

密度与压力的关系可以表示为dρ=Edρ/ρ,E为流体的弹性模量。

1.2 湍流模型

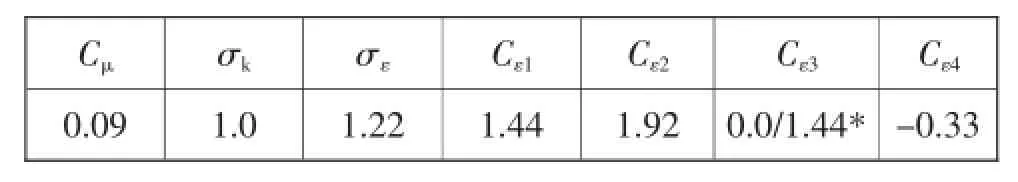

本文采用标准k-ε模型(系数见表1):

表1 标准k-ε模型系数

2 网格生成及边界条件

利用Fluent软件建立起共轨管的实体,并划分网格和设定边界条件。

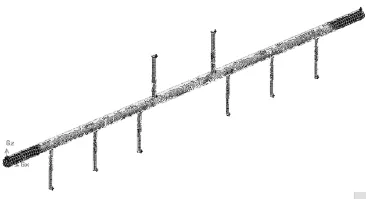

共轨管道系统的实体模型根据实际特点和计算条件,把共轨管、供油泵出油管和共轨管分支的建模工作放在GAMBIT软件中来完成三维几何造型,如图1所示。

图1 Gambit三维实体造型

图中供油泵出油管、共轨管道、共轨分支油管(连接到限流器)直径和长度等均参考表2给出的共轨系统参数。

需要说明的是,在分支油管直径取值上作了一定的简化,在共轨分支油管的内径由喷油器六个喷孔的面积等效而来,即:

其中,r1为分支油管的半径;r2为喷油器喷孔半径。

2.1 网格的划分

在做出实体的基础上,用Gambit软件对共轨管道系统实体进行网格的划分。首先,做出各部分的面网格,由于受到物体本身的结构和尺寸的影响,需要对其进行不同规格的网格划分,按不同的尺寸和结构特征,共轨管道分成如下两部分来划分面网格:

1)供油泵出油管油道、共轨分支油道壁面;

2)共轨管油道壁面。

在进行网格划分时,根据各部分的结构特点以及计算结果的需要,在截面变化较大的部位以及需要着重考虑的共轨、共轨分支的头部变形处,单元分割得要小、要密一些。对截面变化较小,且不着重考虑的部分(如共轨外壁,共轨尾部等),单元分割则较为粗大。这样,既能保证重点部位的计算精度,又减少了计算时间。

表2 共轨系统模拟计算参数

首先,根据供油泵出油管油道、共轨分支油道壁面的尺寸,采用正方形(Quad)面网格,网格类型为平铺(Pave),网格间距(Spacing)取0.001;

其次,划分共轨管油道壁面,采用正方形/三角形(Quad/Tri)面网格,网格类型为平铺(Pave),网格间距(Spacing)取0.003。实体在划分好面网格后,还需划分体网格,网格形状为Tet/Hybrid,网格类型为T型栅格(Tgrid)。网格间距(Spacing)取0.003。图2为共轨管道系统网格的划分示意。

图2 共轨网格划分

2.2 边界条件的确定

运用FLUENT6.3.26进行燃油流通模拟计算。选用k-ε标准模型,进出口边界采用速度边界条件。其中,两个供油泵出油口处的边界条件均设定为速度流入边界(Velocity Inlet),六个共轨油道分支均设定为流出边界条件(Outflow)。FLUENT仿真时所用到液态柴油为0号柴油。

在设定初始条件时,标准大气压力为10e×5Pa。供油泵进油口压力和共轨分支流出速度取值均为GT软件计算所得,迭代次数为50。

3 三维流体流动仿真软件对共轨管道内压力场的分析

利用Fluent三维仿真软件对柴油机电控共轨式燃油喷射系统的模拟计算与传统的模拟计算有很大区别。在共轨系统中,多分支共轨是向各缸电控喷油器提供压力尽可能稳定燃油的重要部件。共轨内燃油的流动及压力波动将影响到向各缸喷油器的供油。由于共轨容积相对于循环喷油量很大,而且由于各喷油器按一定时序喷油,导致轨内的流动产生脉动和压力波动,具有明显的非稳态流动特征。一维计算方法只能将共轨视为集中容积,无法分析共轨的几何参数对多分支共轨内压力场的影响,利用Fluent软件改变了这种情况。

在网格划分及边界条件建立的基础之上利用Fluent软件进行迭代计算。重点介绍的内容包括:

1)改变共轨管道的尺寸(共轨油管管长、直径、分支管直径等)、结构(供油泵出油管口布置)以及轨压等参数来分析共轨轨压的分布和波动情况,找到最佳共轨管结构;

2)在此基础之上分析整个喷油循环过程共轨油管空间内的轨压变化情况。从而为探讨控制共轨内压力波动,提高共轨系统供油质量指明方向。

3.1 共轨管尺寸对轨压空间分布的影响

1)油轨长度为450 mm,内径8.5 mm,供油泵出油管道直径4 mm;

2)油轨长度为480 mm,内径8.5 mm,供油泵出油管道直径4 mm;

3)油轨长度为510 mm,内径8.5 mm,供油泵出油管道直径4 mm;

4)油轨长度为480 mm,内径7 mm,供油泵出油管道直径4 mm;

5)油轨长度为510 mm,内径7 mm,供油泵出油管道直径4 mm;

6)油轨长度为510 mm,内径8.5 mm,供油泵出油管道直径3 mm;

7)油轨长度为510 mm,内径8.5 mm,供油泵出油管道直径6 mm。

图3为七种情况压力波动随目标轨压变化。

从图中可以看出上述七种情况下,共轨内的压力波动均随着目标轨压的增大而增大。共轨系统为了满足日益严格的排放标准,轨压将会越来越高,共轨波动的幅度也就越来越大,具体情况可以参照各个共轨内的压力分布情况。而随着轨压的升高,压力波动的最高值可以达到14MPa,这对喷油率的影响是非常大的,而且是负面的影响。可以说,抑制共轨系统轨压的波动将会随着目标轨压的升高变得越来越重要。

7种情况的速度矢量如图4所示。

图3 7种情况压力波动随目标轨压变化

图4 7种情况速度矢量场

从各速度矢量图中可以发现,速度的分布还是比较平稳,只是在入口衔接处稍有紊乱。比较1,2,3这三种情况可以发现,在共轨直径不变,供油管出口不变的情况下,随着共轨长度的增大,压力波动的幅度降低。但是,也不能认为共轨越细长越好,由于共轨长度的变化,在设计时势必会考虑喷油器的安装位置的影响。同样,燃油粘性力和粘性力系数等参数也会随共轨的长度增加而增大。

从图中比较5,6,7三种情况,可以看出,供油泵出油口的尺寸对共轨压力波动影响并不大,只是在供油泵出口位置与共轨衔接处有一定的压力波动,但这种波动随着出油口直径的增加而减小。随着出油口直径的增加,燃油粘性力和粘性系数有减小的趋势。

而共轨的尺寸(包括共轨容积,长度,直径等因素)对共轨压力波动的影响还是很大的,比如对比第3和第6种情况下的共轨长度相同,但是共轨管直径不同,共轨管道直径越小,对共轨压力波动影响越大,而燃油粘性力系数和粘性力则会随着共轨管直径的增加而减小。

但是也不能仅仅考虑共轨管内压力波动和燃油流动的问题,如果为了避免共轨压力波动过大而一味增大共轨内径和容积就会不利于共轨轨压的建立,这会直接影响到喷油,从图中也可以看出,压力场在共轨中的分布随着共轨管和共轨内径的变化而改变,共轨管内径越大,长度越长,共轨压力场分布越均匀。

所以综合考虑到共轨管道内压力波动、压力分布和燃油粘性力等因素的影响,最佳共轨长度在450 mm到500 mm之间,最佳共轨管内径在8 mm左右,选择第二种结构较为合适。

3.2 喷油循环过程中的共轨压力分析

入口边界采用压力边界,即供油泵输入压力(近似认为是轨压,120 MPa)利用动网格生成方法来模拟电磁阀的开闭,借助Fluent软件所提供的连接边界实现油路的开闭。当电磁阀开启时,连接边界相邻两层的边界单元连接。当电磁阀关闭时,连接两层的边界单元分离,边界转为固壁边界,从而实现分支油管的开闭,保证在模拟计算中各分支管内的流动按相应时序进行。其中,柴油机转速为额定转速1 900 r/min,喷油顺序为1-5-3-6-2-4,各喷油器喷油间隔120°CA,喷油脉宽2 ms。共轨尺寸结构采取上面一节的第二种情况即油轨长度为480 mm,内径8.5mm,供油泵出油管道直径4 mm,出口流速为速度边界条件。各分支管出口流速流量等相关参数见表3。

表3 分支管出口相关流速流量

随着各个喷油器喷油开始,共轨内压力场的分布有所不同,供油泵出油口处的压力场分布很不均匀。3缸和4缸由于离共轨出油口处位置较近,这种不均匀现象尤为明显,这主要是出油口燃油流速过高造成的。但总体来说,各缸喷油时共轨内的压力场和速度分布还是比较均匀的,但出口处的流速分布并不均匀,这主要是由于进口流速和共轨内流速的差别造成的。压力的波动并不是很明显。

进油、出油位置处的边界条件不变,改用单供油泵出油口对共轨供油,采用这种供油泵出油管的布置方式在出油口位置处压力有一定的波动,而共轨管压力分布较双供油泵出油口形式的更为不均匀,尤其在1、4缸喷油时,从速度矢量的角度讲,燃油在共轨内的流速还是比较均匀的,但是较双供油泵出油口结构的共轨管来看,单一供油泵出油口的共轨管道在目标轨压相同的情况下,共轨内实际轨压和燃油流速偏低,这就说明单一供油泵出油口的结构在轨压的建立上能力较弱,而且共轨压力波动较大,这会直接影响到喷油器的喷油效果。所以,六缸共轨式柴油机的共轨管道结构采用双供油泵出油口的结构是合适的。

4 结论

本文系统地研究了高压共轨燃油喷射系统共轨管道中的压力分布问题,运用有限元分析软件Fluent,对共轨管道中的高压燃油流动进行了计算分析。主要取得了如下的研究成果:

1)对供轨内的压力场建立相关数学模型,利用Fluent软件对共轨管道划分网格、确定了压力场计算的边界条件;

2)研究了高压共轨系统中不同参数对共轨内压力空间分布的影响。压力空间分布的研究主要是针对七种共轨尺寸设计方案、喷油循环过程和供油泵出油口不同布置方式的计算结果进行对比分析,找出了能够减小轨压空间分布不均匀性的结构改进方向和相关技术措施;

3)本文在涉及到共轨压力场问题,尤其是利用三维软件仿真时,工作重点放在了共轨管,研究中进一步细化了共轨系统的三维构造,通过多次循环获得了良好的效果。

1刘峰.高压共轨燃油喷射系统压力波动特征研究[J].小型内燃机与摩托车,2014,43(2):63~66,96

2刘峰.柴油机高压共轨燃油喷射系统仿真计算研究[D].北京:北京交通大学,2009

3Robert Bosch Gmbh.Diesel accumulatorfuel-injection system Common Rail:Technical Instruction(Bosch Technical Library)[M].Bentley Pub,2000

4D.Descieux,M.Feidt.One zone thermodynamic model simulation of an ignition compression engine[J].Applied Thermal Engineering,2007,27(8-9):1457~1466

Numerical Simulation Researches on the Effects of the Common Rail Parameters for the Rail Internal Pressure Field

Liu Feng

Fucengxingseng Automobile Sales Co.,Ltd.(Beijing,102209,China)

For adapting the requests of diesels'economy and emission,high pressure common rail electric control system gets more widespread attentions and researches.Researching on the situations of high pressure common rail system's distributions of pressure is one of these years'hotspots.This thesis emphatically analyzes the pressure distribution field effects which are related with common rails frame and size,focuses on the point of the common rail's internal pressure distributions,utilized the 3-dimensions analysis software Fluent to calculate and analyzes the high pressure fuel flow in the common rail.Through the contrasts with finite element analysis results of these types frame design and different boundary conditions,the common rail's frame's improving direction which can significantly reduce the uneven of the pressure distributions is confirmed.

Common rail,Pressure field,Numerical simulation,Fluent

TK421+.4

A

2095-8234(2014)05-0024-06

2014-8-17)

刘峰(1984-),男,工程师,硕士,主要研究方向为发动机电控。