基于流固耦合的增压器涡轮叶片结构强度分析

2014-02-15高旭南倪计民石秀勇王琦玮孙东升闫安

高旭南 倪计民 石秀勇 王琦玮 孙东升 闫安

(1-同济大学汽车学院上海2018042-大连华升精密铸造有限公司)

基于流固耦合的增压器涡轮叶片结构强度分析

高旭南1倪计民1石秀勇1王琦玮1孙东升2闫安2

(1-同济大学汽车学院上海2018042-大连华升精密铸造有限公司)

采用ANSYS Workbench软件建立涡轮流固耦合仿真计算平台。首先,运用CFX软件对涡轮流体域进行流体动力学计算。随后,将流固交接面的温度、压力分布场加载到涡轮固体域表面,并进行稳态热计算。最后,运用ANSYS软件有限元分析模块对涡轮考虑气动温度载荷、压力载荷和离心力载荷的进行综合结构强度计算研究。结果表明,所分析的涡轮叶片根部的中间部分及近出口处存在应力集中现象,与用户反馈的该款增压器使用中涡轮叶片断裂部位较为吻合。

涡轮增压器涡轮叶片流固耦合结构强度

引言

涡轮是涡轮增压器的重要组件,直接与高温燃气接触,是涡轮增压器中工作环境最恶劣的部件之一。涡轮叶片受到高温排气的热载荷、气动冲击载荷,以及高速旋转的离心力载荷,载荷分布情况复杂[1,2]。

以往对于增压器涡轮叶片强度分析,通常只考虑离心力载荷,与涡轮实际工作环境不符,不能准确反映涡轮工作过程中的真实受力情况[3,4]。为此,在实际研究中,运用流固耦合的方法,综合考虑热载荷、气动载荷和离心力载荷对叶片强度的影响,对涡轮叶片强度的研究和涡轮的设计开发具有实际意义[5~7]。

本文以发生叶片断裂的某款涡轮为研究对象,运用ANSYS Workbench软件搭建涡轮流固耦合仿真计算平台,采用CFX软件对涡轮流体域进行计算流体力学(CFD)分析,随后将流固交接面的温度、压力分布场加载到涡轮固体域表面,采用ANSYS Static Structural模块进行涡轮结构强度分析,旨在探究涡轮流固耦合仿真计算方法,确定涡轮叶片破坏的初步原因,为涡轮的设计和应用提供理论依据。

1 流固耦合计算方法

根据计算方法的不同,流固耦合可以分为强耦合和弱耦合。

强耦合是指构建出流体域和固体域的统一控制方程,然后对控制方程进行求解,即同时求解多个变量[8]。然而,由于控制方程较为复杂且不易收敛,同时要求流体域和固体域的网格一致,强耦合方法目前主要应用于理论研究。

弱耦合是指选择不同的求解器,分别对流体域和固体域求解,运用流固耦合平台进行数据传递,其特点是可以根据研究对象的工作特性,对流体域和固体域分别选择最合适的求解器进行计算,通用性较强,计算收敛较快且结果较为准确,常用于工程应用[9,10]。

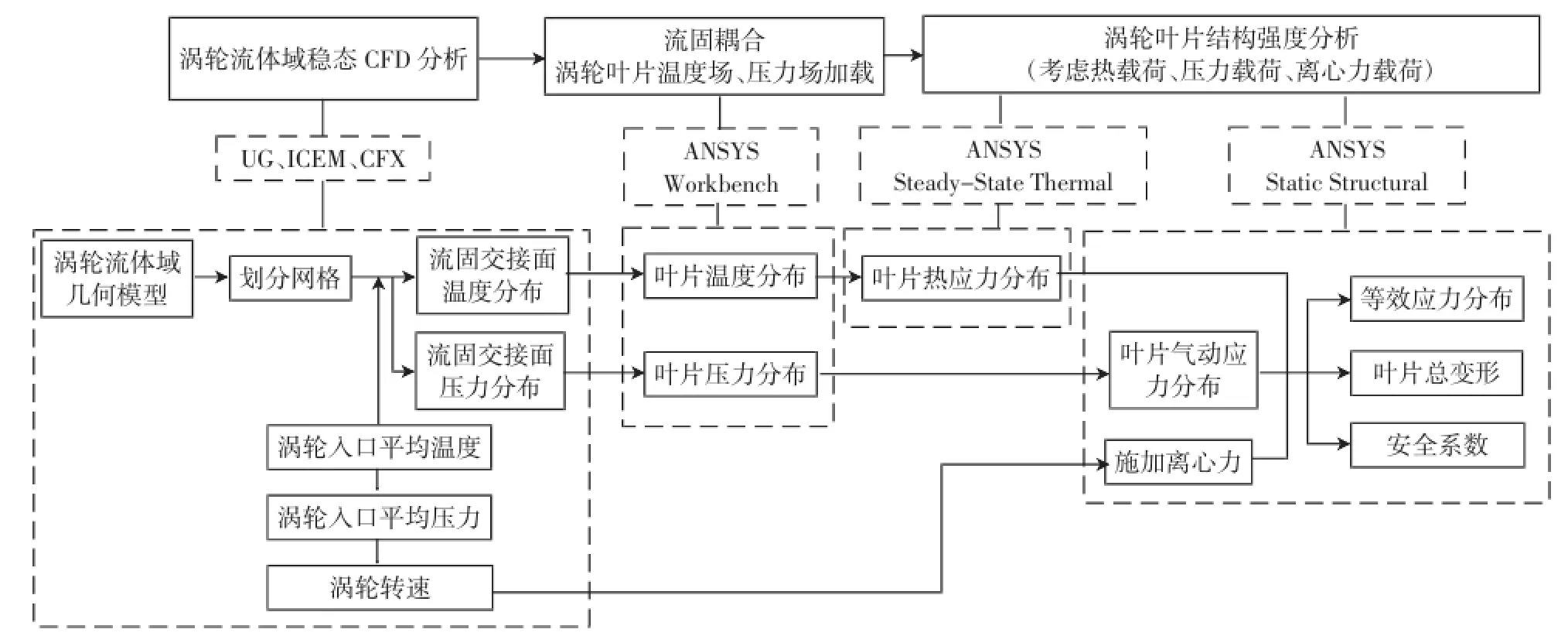

本文根据研究对象的工作特性,选用弱耦合方法,运用ANSYS Workbench软件搭建流固耦合仿真计算平台,使用CFX软件进行流体域仿真计算,通过仿真计算平台将数据传递到固体域,并运用ANSYS结构分析模块对固体域进行求解。本研究的流固耦合计算分析流程如图1所示。

图1 涡轮流固耦合计算分析流程

2 研究对象与流固耦合计算平台搭建

2.1 研究对象

本文的研究对象是某款柴油机增压器涡轮,根据用户反馈,该增压器在使用过程中出现了涡轮叶片断裂现象,故障出现概率较高,因此针对该款增压器的涡轮进行流固耦合仿真计算研究,以探究其破坏原因。该款增压器涡轮叶片损坏情况如图2所示。

图2 增压器涡轮叶片损坏情况

由图2可以看出,该涡轮叶片发生断裂的区域为叶片根部近出口处,由叶片根部断裂导致叶片大面积脱落。

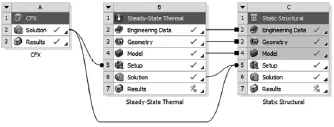

2.2 流固耦合计算平台搭建

运用ANSYS Workbench软件进行流固耦合仿真计算平台的搭建,分别选取CFX、Steady-State Thermal、Static Structural模块进行流体域CFD计算、固体域稳态热计算和结构强度计算,各模块间通过平台进行数据传递。流固耦合仿真计算平台如图3所示。

图3 流固耦合仿真计算平台

计算过程中,流体域的仿真计算结果由CFX软件计算后直接导入,随后将流固交接面的压力、温度分布数据通过数据连线分别传递到Static Structural和Steady-State Thermal模块,在Steady-State Thermal模块中对固体域进行稳态热计算,将计算得到的固体域温度分布传递到Static Structural模块,最后运用Static Structural模块进行考虑气动热应力、气动压应力和旋转离心力的综合结构强度计算。

3 涡轮流体域计算研究

3.1 涡轮流体域计算模型

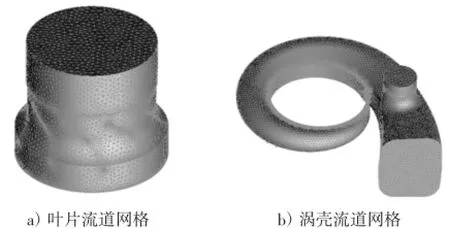

3.1.1 流体域网格模型

根据增压器的装配模型,运用UG软件提取出涡轮端流体域几何模型,并分为涡壳流道和涡轮流道两部分,运用ICEM软件对涡轮流体域划分计算网格。通过网格无关性验证,确定涡轮流体域的网格单元数为2073616,其中涡轮流道的网格单元数为1548237,涡壳流道的网格单元数为525379。涡轮流体域计算网格如图4所示。

图4 涡轮流体域计算网格

3.1.2 湍流模型和边界条件

选用剪切压力传输(SST k-ω)模型作为本研究的湍流模型。SST k-ω两方程模型是由Menter提出和发展的湍流模型,其在近壁面使用k-ω方程,而在流场其他区域采用k-ε方程,能够充分发挥k-ω方程对于边界层流动计算和k-ε方程对于自由剪切层计算的优势,进而保证流固耦合计算的准确性。

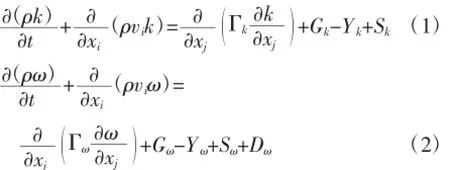

SST k-ω湍流模型方程如下:

式中:Gk为由速度梯度产生的湍动能,Gω为ω方程,Γk和Γω分别为k方程和ω方程的有效扩散项,Yk和Yω分别为k和ω的发散项,Dω表示湍流的正交发散项。

本涡轮的设计转速为120000 r/min,膨胀比2.4,进口总温982K。选用进口总压-出口静压边界条件,进口总压为240 kPa,出口静压为100kPa,时间步长设置为1/w,即0.0005 s。

叶片流道区域和涡壳流道区域的交接面设置为Frozen Rotor(冻结转子)交接面,两区域的网格采用General Grid Interfaces(GGI)技术进行连接。涡壳壁面采用无滑移、绝热的边界条件,并选用自动壁面函数。

3.2 涡轮流体域计算结果

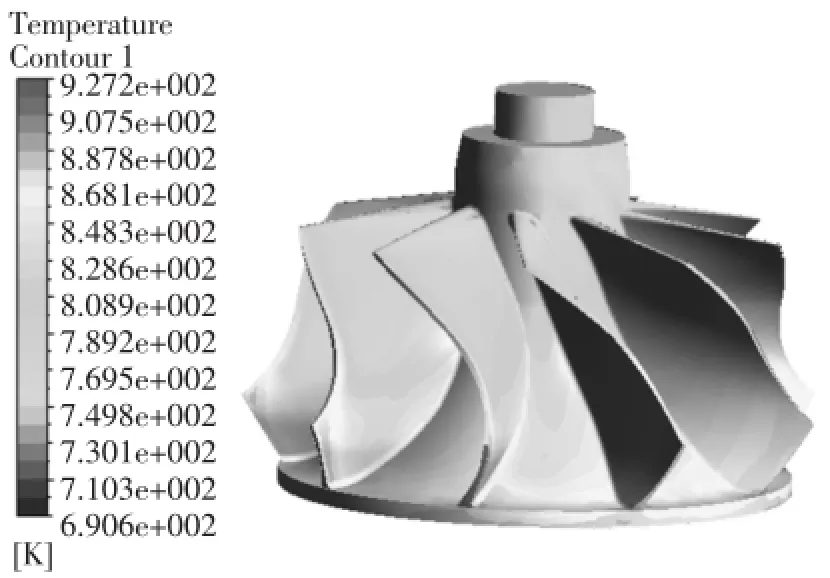

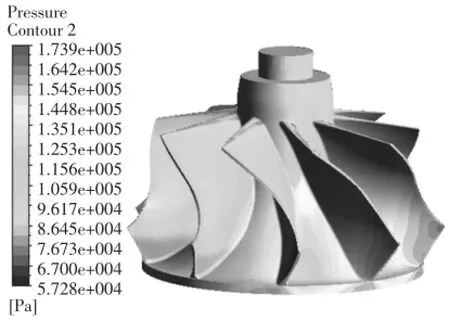

对涡轮流体域进行稳态计算,计算得到的流固交接面温度、压力分布分别如图5和图6所示。

图5 涡轮流固交接面温度分布

图6 涡轮流固交接面压力分布

由图5和图6可以看出,涡轮流固交接面的最高温度为927.2K,最高压力为0.1739 MPa,集中于涡轮入口叶尖附近。分析认为,高温排气经过涡轮喷嘴随后在涡轮流道内膨胀做功,温度和压力逐渐降低,因此,涡轮入口处的温度和压力最高。

4 涡轮流固耦合强度计算研究

4.1 涡轮结构模型和材料属性

运用ANSYS Mechanical模块自带的网格划分工具对涡轮固体域划分计算网格,网格总节点数为131282,网格总单元数为73893。涡轮固体域网格如图7所示。

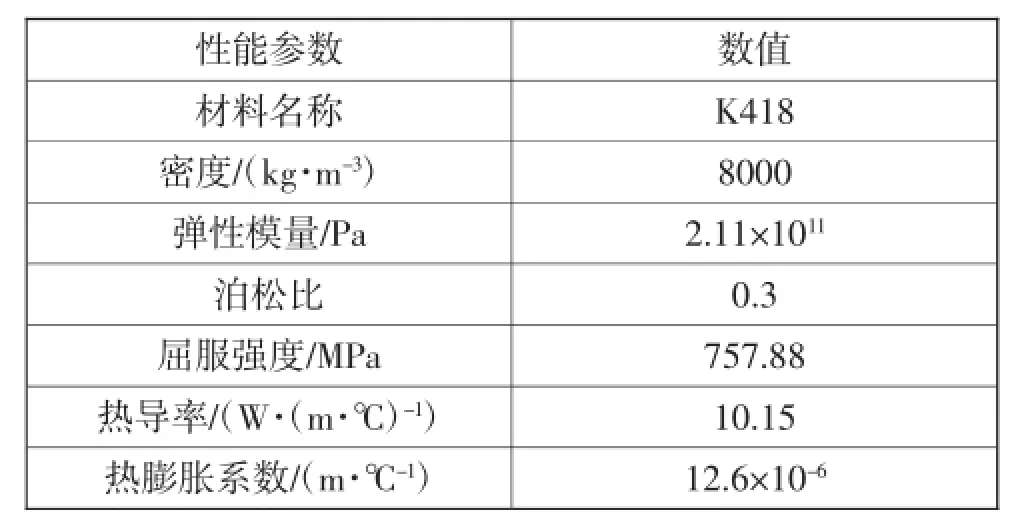

为了获得该涡轮材料的力学性能参数,对同批次材料进行试棒拉伸试验,试验依照GB/T 228-2010《金属材料拉伸试验室温试验方法》进行。试验测得的抗拉屈服强度为757.88MPa,其他属性根据材料数据库确定。最终确定的材料性能参数如表1所示。

图7 涡轮固体域网格

表1 涡轮材料性能参数

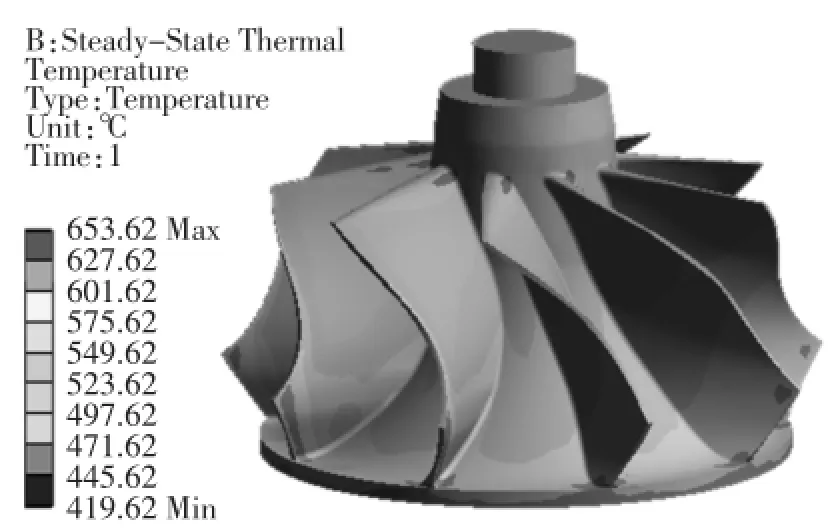

4.2 涡轮固体域热计算

将涡轮流体域仿真计算得到的流固交接面温度分布通过流固耦合计算平台加载到固体域表面,运用Steady-State Thermal模块对涡轮固体域进行稳态热计算。

气体与涡轮的对流换热系数较难确定,通过查询大量资料并结合相关研究经验,取对流换热系数为8000 W/℃·m2。

计算得到的涡轮固体域温度分布如图8所示。

图8 涡轮固体域温度分布

由图8可以看出,由于涡轮固体域热场是将流体域的计算结果作为边界条件,因此涡轮表面温度分布与流固交接面流体的温度分布情况一致,涡轮内部温度分布为固体域热应力计算提供条件。

4.3 涡轮综合结构强度计算

4.3.1 涡轮固体域载荷的施加

运用Static Structural模块对涡轮进行综合结构强度计算,本研究共考虑了气动热载荷、气动压力载荷和旋转离心力三个方面的载荷,各载荷的加载方法如下:

1)气动温度载荷。将涡轮固体域稳态热计算得到的涡轮固体域温度分布通过流固耦合计算平台传递到Static Structural模块中,作为气动温度载荷;

2)气动压力载荷。将涡轮流体域计算得到的流固交接面压力分布作为气动压力载荷,加载到涡轮固体域表面。

3)旋转离心力载荷。对涡轮施加三个方向的平移约束及两个非轴线方向的旋转约束,仅保留轴线方向的旋转自由度,并施加惯性载荷,即设置涡轮旋转速度为120000 r/min。

4.3.2 结构强度计算结果

涡轮结构强度计算所依据的静力学有限元方程为:

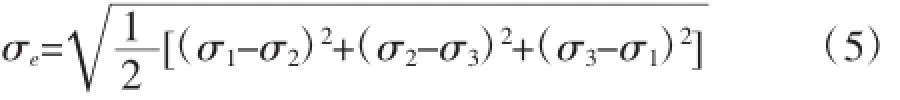

随后,由第四强度理论得到等效应力:

式中:F和u分别为节点所受到的力和相应的位移,K、D、B分别为刚度矩阵、弹性矩阵和应变矩阵。

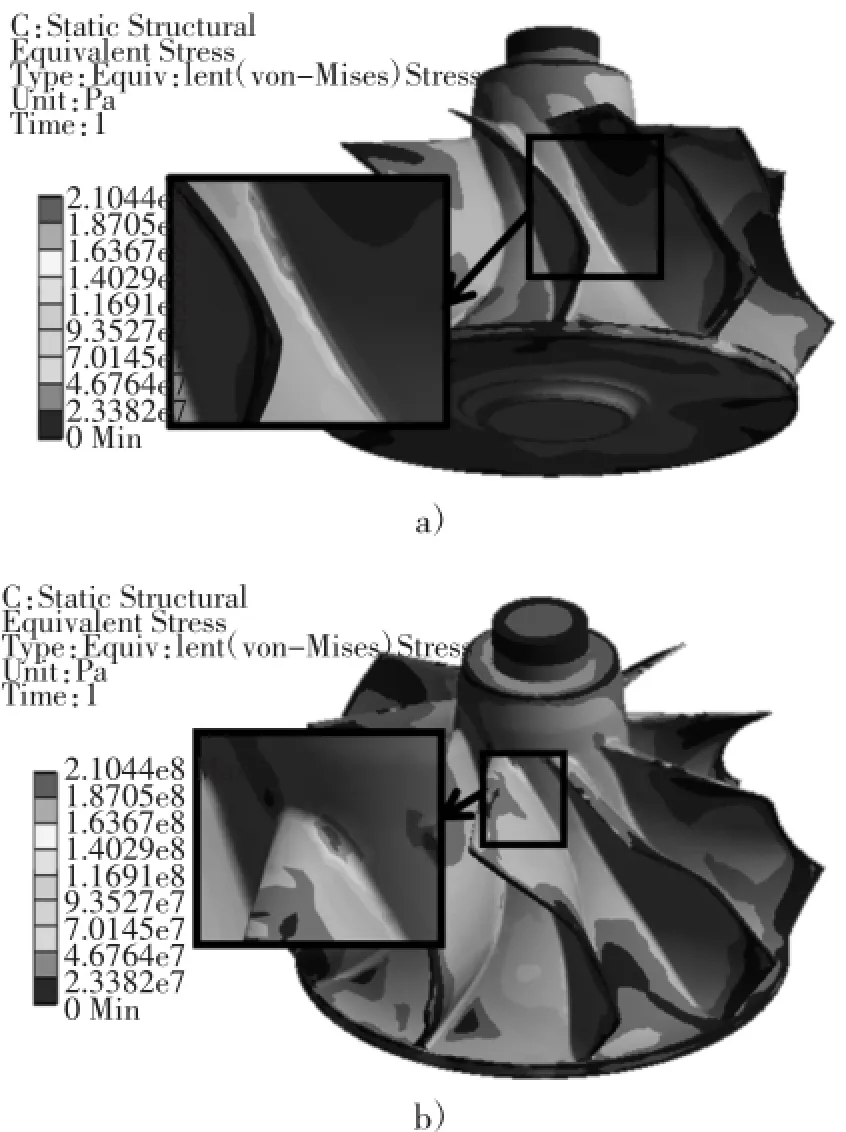

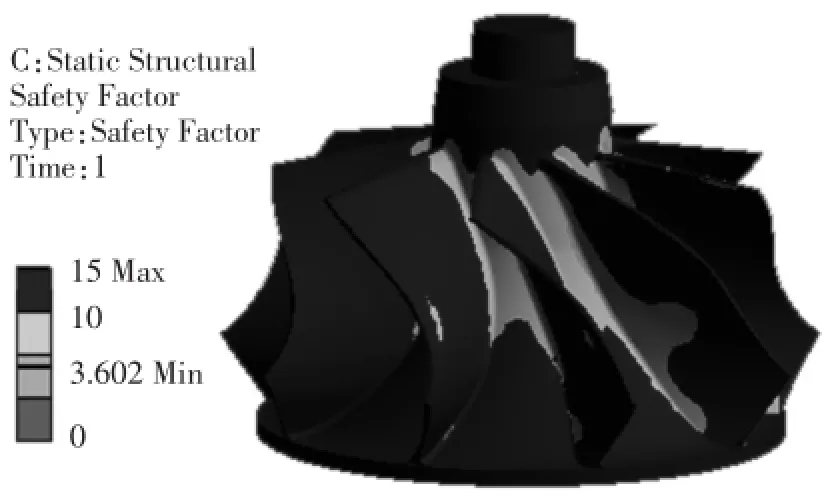

计算得到的涡轮等效应力分布图、总变形量分布图和安全系数分别如图9和图10所示。

图9 涡轮等效应力分布图

图10 涡轮安全系数

由图9可以看出,涡轮叶片根部的中部和近出口处可见应力集中现象,应力梯度较大,最大应力为210.44MPa,小于涡轮材料的屈服强度,虽不会发生静力破坏,但需要对涡轮进行进一步疲劳强度研究,方能确定是否发生疲劳破坏。

由图9与图5(涡轮流固交接面温度分布)、图6(涡轮流固交接面压力分布)对比可以看出,考虑气动载荷和离心力载荷时的涡轮应力分布情况与涡轮表面气动温度、压力分布场有明显差别。分析认为,涡轮的工作环境较为恶劣,受到复杂载荷的作用,因此,对涡轮进行结构强度研究时,单纯考虑其中部分载荷并不能准确反映涡轮的实际应力分布情况,需要综合考虑气动载荷和离心力载荷,进行流固耦合计算分析研究。

由图10可以看出,涡轮大部分区域的安全系数为15,在叶片根部由于存在应力集中,其安全系数最小,最小值为3.602。仿真计算得到的应力集中区域与图2所示的叶片实际断裂区域较为接近,可以认为涡轮结构强度仿真计算较为准确。分析认为,虽然涡轮静力强度满足要求,但是在工作过程中,叶片根部应力分布阶梯较为密集且受到交变载荷的作用,易产生裂纹,进而导致叶片断裂,叶片根部应力集中的主要原因为过渡圆角半径较小。因此,在保证涡轮气动性能不变和铸造工艺允许的前提下,可适当加大叶片根部过渡圆角的半径或加大叶片根部厚度。

5 结论

1)运用ANSYS Workbench软件建立涡轮流固耦合仿真计算平台,能够合理地选择流体域和固体域计算所使用的求解器,且各求解器间数据传输便捷,能够满足工程应用的要求,为涡轮设计、应用提供理论依据。

2)由图5(涡轮流固交接面温度分布)、图6(涡轮流固交接面压力分布)、图9(涡轮等效应力分布图)对比,并结合旋转离心力载荷情况可以得出,对于涡轮结构强度仿真计算,仅考虑旋转离心力载荷是不准确的,应运用流固耦合方法,对涡轮施加气动压力载荷、气动温度载荷和旋转离心力载荷。

3)由于涡轮在工作时受到交变载荷的作用,疲劳破坏是涡轮的主要破坏形式,因此需要结合涡轮工况,对涡轮进行进一步的疲劳寿命分析,以最终确定涡轮结构设计的合理性。本研究所进行的涡轮流固耦合仿真计算分析,旨在搭建流固耦合仿真计算平台,在工程应用中分析涡轮发生破坏的初步原因。仿真结果表明,本研究所建立的流固耦合仿真计算平台较为可靠。

1Jensen F M O L,Falzon B G,Ankersen J,et al.Structural testing and numerical simulation of a 34m composite wind turbine blade[J].Composite Structures,2006,76(1):52~61

2Park M,Hwang Y,Choi Y,et al.Analysis of a J69-T-25 engine turbine blade fracture[J].Engineering Failure Analysis,2002,9(5):593~601

3杨帆.多场耦合条件下增压器涡轮结构强度分析[D].太原:中北大学,2012

4吴攀.柴油机涡轮增压器转子动力学特性研究[D].长春:吉林大学,2012

5贾延林.基于多场耦合的增压器涡轮温度场的研究[D].太原:中北大学,2011

6张小伟,王延荣,张潇,等.涡轮机械叶片的流固耦合数值计算方法[J].航空动力学报,2009(07):1622~1626

7李娜.涡轮增压器压气机叶片静态和动态特性研究及优化设计[D].大连:大连交通大学,2007

8娄涛.基于ANSYS的流固耦合问题数值模拟[D].兰州:兰州大学,2008

9吕文亮.对转涡轮转子叶片流固耦合数值分析方法研究[D].南京:南京航空航天大学,2010

10陶海亮,朱阳历,郭宝亭,等.压气机叶片流固耦合数值计算[J].航空动力学报,2012(05):1054~1060

Structural Strength Analysis of Turbo Blade Based on Fluid-Structure Interaction

Gao Xunan1,Ni Jimin1,Shi Xiuyong1,Wang Qiwei1,Sun Dongsheng2,Yan An2

1-School of Automotive Engineering,Tongji University(Shanghai,201804,China)2-Dalian Huasheng Precision Casting CO.,LTD

Turbo fluid-structure interaction simulation platform was built through the use of ANSYS Workbench software.Firstly,CFX software was used to conduct fluid dynamic calculation.Secondly,temperature and pressure distributions of fluid-solid interfaces were transmitted to solid area surfaces for steady-state thermal calculation.Thirdly,taking aerodynamic thermal load,pressure load and centrifugal load as consideration,ANSYS Static Structural was used for turbo comprehensive strength calculation study.The results indicate that the middle and outlet of blade root see stress concentration phenomenon,which is in accord with the fracture region of customers'feedbacks.

Turbocharger,Turbo blade,Fluid-structural interaction,Structural strength

TK412+.4

A

2095-8234(2014)05-0009-05

2014-07-28)

高旭南(1989-),男,硕士研究生,主要研究方向为涡轮增压器结构强度研究。

通迅作者:倪计民(1963-),男,教授,博士生导师,主要研究方向为发动机节能与排放控制。