基于Pro/ENGINEER的高精度盘形凸轮造型设计

2014-02-10肖苏华

肖苏华

(广州城市职业学院机电工程系,广东广州 510405)

基于Pro/ENGINEER的高精度盘形凸轮造型设计

肖苏华

(广州城市职业学院机电工程系,广东广州 510405)

凸轮是广泛使用的传动机构,传动的图解法不能精确描述凸轮轮廓曲线。选用Pro/E野火软件,依据从动件运动规律,通过方程精确建立曲线和图形基准,采用可变截面扫描指令和关系式,确定图形基准函数和凸轮轮廓的对应关系,设计出三维的凸轮实体零件。实践证明,该方法能实现凸轮的高效、高精设计,能广泛应用于实际生产中。

凸轮;高精度;可变截面扫描;曲线

0 引言

凸轮机构是由凸轮、从动件和机架三个构件所组成的一种最常见的传动机构之一。按照凸轮的形状分类,盘形凸轮是最常用的凸轮之一。对于凸轮机构来说,凸轮轮廓曲线设计的精确度是凸轮机构能否满足工作要求的关键[1-3]。凸轮轮廓曲线的设计方法主要有图解法和解析法,图解法简单直观,但由于作图误差较大,所以只适用于对推杆运动规律要求不太严格的地方[4]。实际上,随着三维CAD/CAM软件的成熟应用,凸轮的设计和制造已经普遍采用3D系统,相比于传动的反转法,在效率、精度方面有明显提高。

本文基于解析法原理来设计高精度盘形凸轮,第一步,根据给出的从动件运动规律,在Pro/ENGINEER野火软件(后统称Pro/E)中创建曲线方程;第二步,依据曲线创建图形模型基准特征;第三步,采用可变截面扫描特征,依据曲线轮廓图形模型基准、关系式来建立凸轮的三维模型。

1 凸轮从动件运动规律

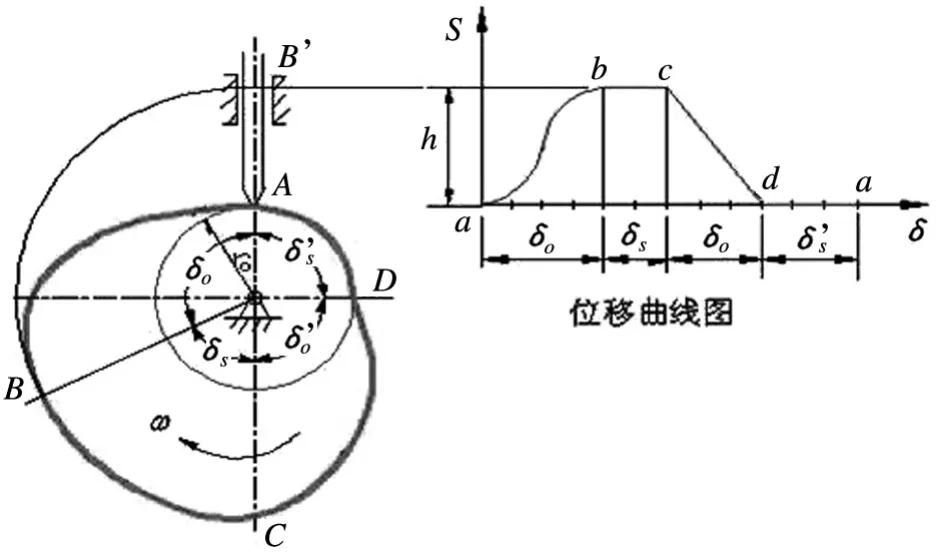

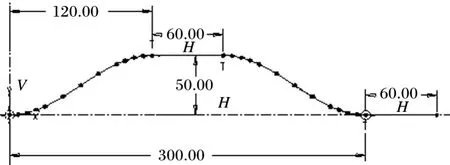

凸轮转动和从动件位移示意图如图1所示。所示为一尖顶对心移动从动件盘形凸轮机构。凸轮的轮廓由AB、BC、CD及DA四段曲线组成,其中BC、DA两段是以凸轮回转轴心O为圆心的圆弧。凸轮回转轴心O与轮廓上任意一点的连线称为向径,以O为圆心,以凸轮的最小向径ro为半径所作的圆称为基圆,ro称为基圆半径。从动件与凸轮在A点接触时,凸轮上A点的向径最小,从动件处于最低位置。当凸轮以等角速度ω顺时针转动、从动件与凸轮在AB段接触时,凸轮的向径将由最小变为最大,从动件将由最低位置A被推到最高位置B,从动件的这一运动过程称为推程,而相应的凸轮转角δO称为推程运动角。凸轮继续转动,当从动件与凸轮在BC段接触时,由于凸轮的最大向径保持不变,因此从动件将处于最高位置而静止不动,这一过程称为远休止,与之相应的凸轮转角δs称为远休止角。而后,当从动件与凸轮在CD段接触时,凸轮的向径由最大变为最小,从动件由最高位置又回到最低位置,从动件的这一运动过程称为回程,相应的凸轮转角δ'O称为回程运动角。最后,当从动件与凸轮在DA段接触时,由于DA段凸轮的最小向径保持不变,因此从动件将处于最低位置而静止不动,这一过程称为近休止,与之相应的凸轮转角δ's称为近休止角。凸轮继续转动时,从动件又重复上述过程。从动件在推程或回程中移动的距离h称为从动件的行程[5]。

图1 凸轮转动和从动件位移示意图

2 采用Pro/ENGINEER曲线功能构建凸轮轮廓线

本文所构建的盘形凸轮从动件运动规律如表1所示。

表1 从动件运动规律

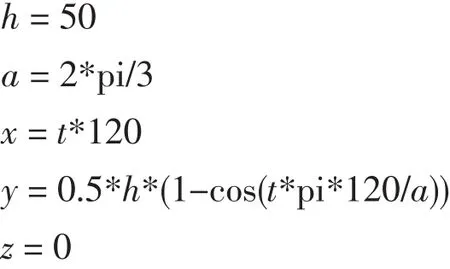

论文使用Pro/E构建三维高精度凸轮模型。在Pro/E新建的part零件文件中,插入基准曲线,从方程输入,输入以下方程:

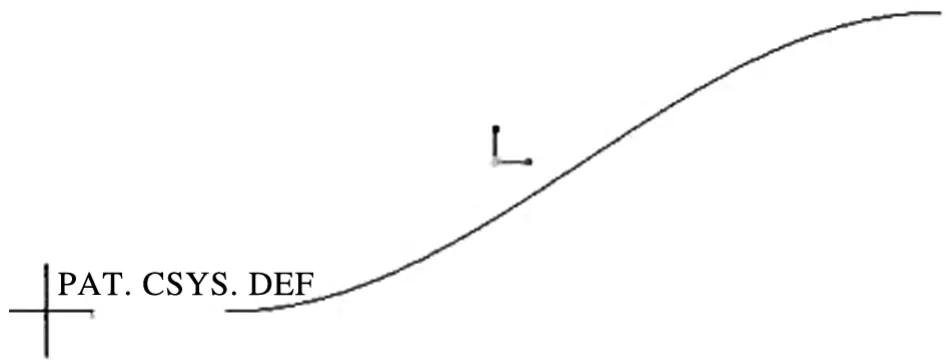

方程中,h为从动件行程,a为中间变量,x,y为上升曲线坐标,t为Pro/E系统默认的变量,变量值为0~1,z=0表示平面的深度坐标。可以看出,x的变化范围为0~120,即为凸轮的上升转角值,y值简谐运动规律上升的推程值。通过方程,确定了从动件的推程位移轨迹曲线,如图2所示。

图2 从动件推程位移轨迹曲线

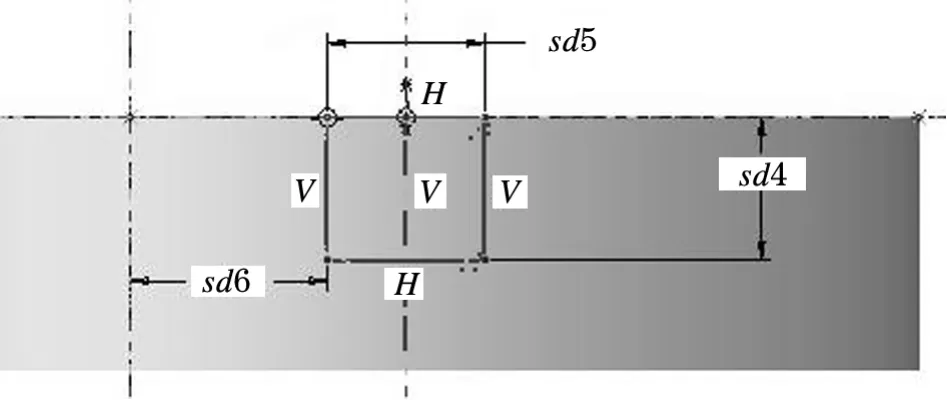

插入图形模型基准,在图1的方程曲线基础上,添加2段长度为60的线段,并进行镜像。处理,如图3所示,曲线即表示了当转角整圈360°圆周时,凸轮从动件的位移轨迹曲线。图3的角度和位移关系和表1相对应。

图3 从动件位移轨迹和凸轮转角关系图

3 可变截面扫描构建三维凸轮模型

首先采用拉伸指令构建一个直径为250,高度为32的圆柱体(轴线有通孔一个,直径为50)。然后采用可变截面扫描(VSS)指令进行凸轮的构建。VSS是Pro/E野火软件中功能非常强大的复杂曲面构建指令,所得到的实体或曲面特征,是以所选的原始轨迹作为截面的原点轨迹,以其他所选的轨迹链作为限制轨迹。在扫描时,沿着原始轨迹通过控制截面的方向、旋转和几何来添加或移除材料进行渐进扫描而得到的实体或曲面。本文中的原点轨迹为直径50的内圆,轨迹链为直径250的外圆。截面绘制一个矩形,矩形至内孔边界的值为sd6。通过Pro/E关系式,指定了sd6和图3的关系,如图4所示。

图4 可变界面扫描中关系式的应用

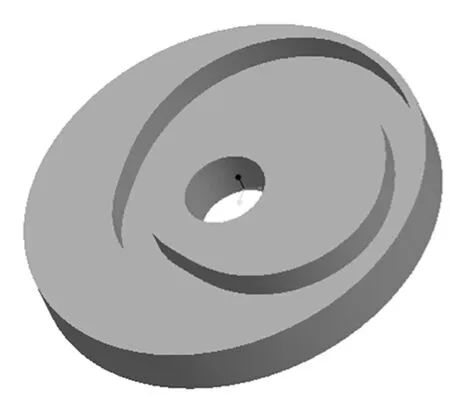

关 系 式 sd6=25+evalgraph("QUXIAN",360*TRAJPAR),evalgraph为图形基准函数,TRAJPAR为0-1变化的内置系统变量,这样,可以精密设计出凸轮的基圆和外部轮廓,如图5所示。

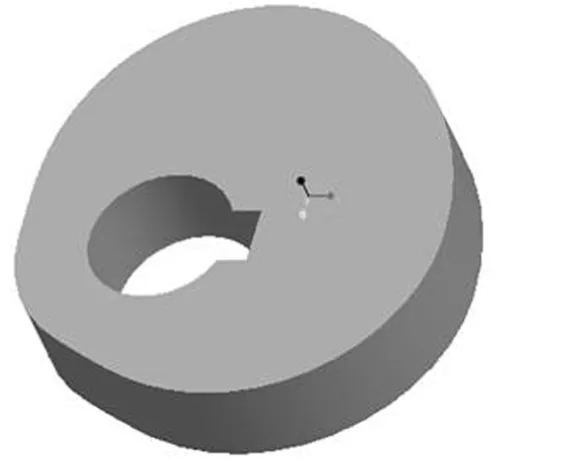

通过采用拉伸裁剪等步骤,将凸轮进行后期处理,如图6所示为最终的凸轮模型图。

4 结论

当今,采用三维设计软件进行凸轮的造型设计已经成为主流,本文选用Pro/E野火软件,依据从动件运动规律,通过构建方程曲线、图形基准,采用可变截面扫描指令和关系式,确定图形基准函数和凸轮轮廓的对应关系。实践证明,该方法能实现凸轮的高效、高精设计,能广泛应用于实际生产中。

图5 可变截面生成的凸轮效果图

图6 凸轮模型图

[1]周昇,赵灵.基于Pro/E的凸轮设计和优化[J].制造业信息化,2013(1):28-29.

[2]张策.机械原理与机械设计[M].北京:机械工业出版社,2011.

[3]吴国军.基于ADAMS与VC6.0的凸轮机构设计、仿真与自动编程[J].机电工程技术,2013(7):133-135.

[4]王东.基于Pro/E关系式的凸轮轮廓曲线精确设计[J].机械设计,2010,27(8):31-34.

[5]四川机电职业技术学院机械工程系.凸轮轮廓曲线的设计 [EB/OL].http://www.scemi.com/jxky/gdf/zxxt⁃web/ch4-3.htm.

High Precision Disc Cam Design Based on Pro/ENGINEER

XIAO Su-hua

(Department of Mechanical and Electrical Engineering,Guangzhou City Polytechnic,Guangzhou510405,China)

The cam drive mechanism is widely used,but the drive can not accurately describ graphically cam profile.Optional software Pro/E wildfire,according to the movement of the follower,established by the equation curves and precise graphics benchmark,using a variable cross-section scanning instructions and relationship to determine the correspondence between the reference function and the cam profile graphics, design three-dimensional cam solid parts.Practice has proved that this method can achieve cam efficient,high-precision design,can be widely used in actual production.

cam;high precision;VSS;curve

TH122

:A

:1009-9492(2014)11-0062-03

10.3969/j.issn.1009-9492.2014.11.017

肖苏华,男,1976年生,湖南邵阳人,博士,副教授。研究领域:逆向工程与CAD/CAM。已发表论文20篇。

(编辑:向 飞)

2014-05-29